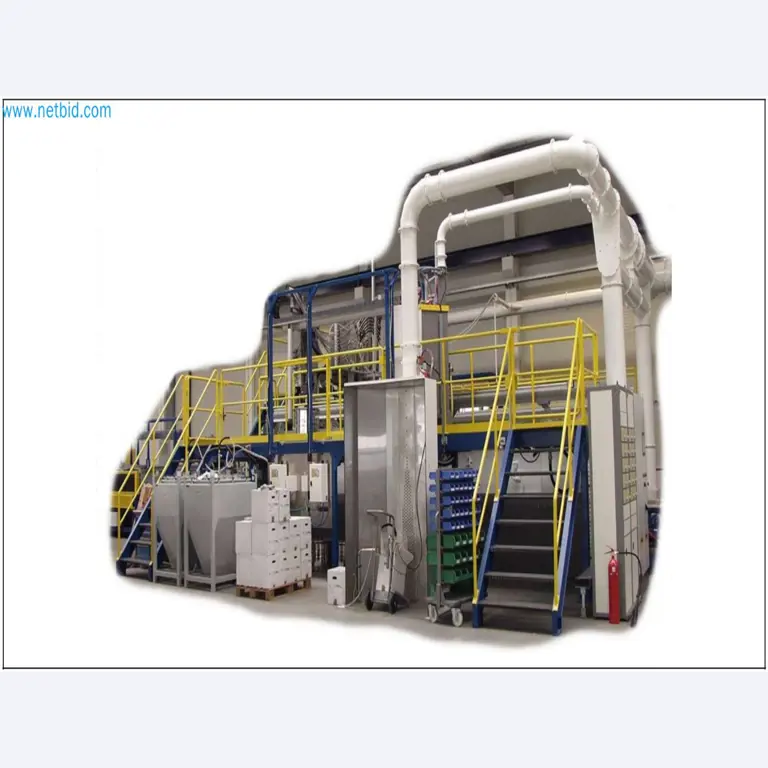

Teil der Auktion Verkauf einer neuwertigen Pulverbeschichtungs- und Sicherheitsglasanlage (Ausstellungsmaschine)

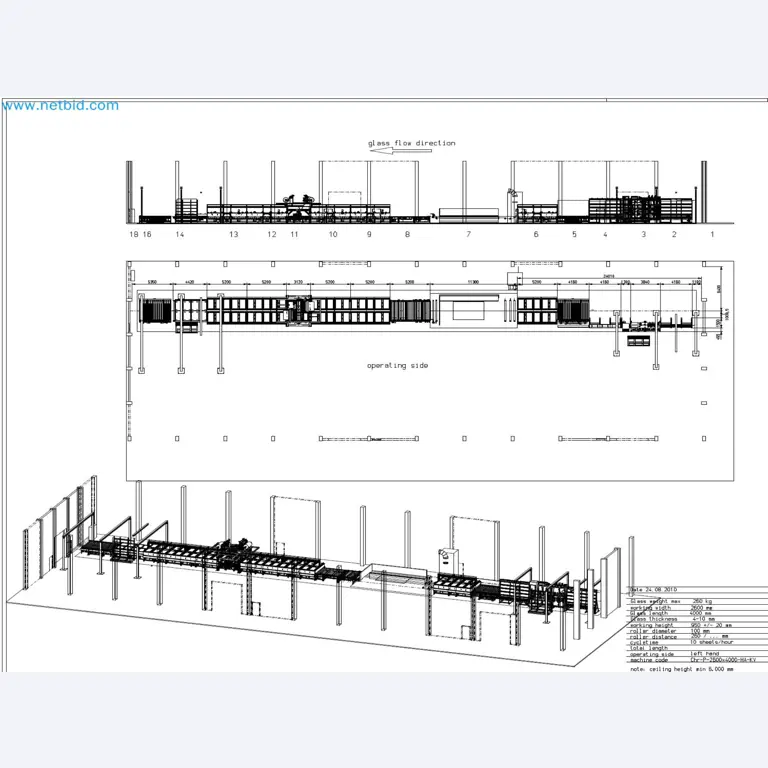

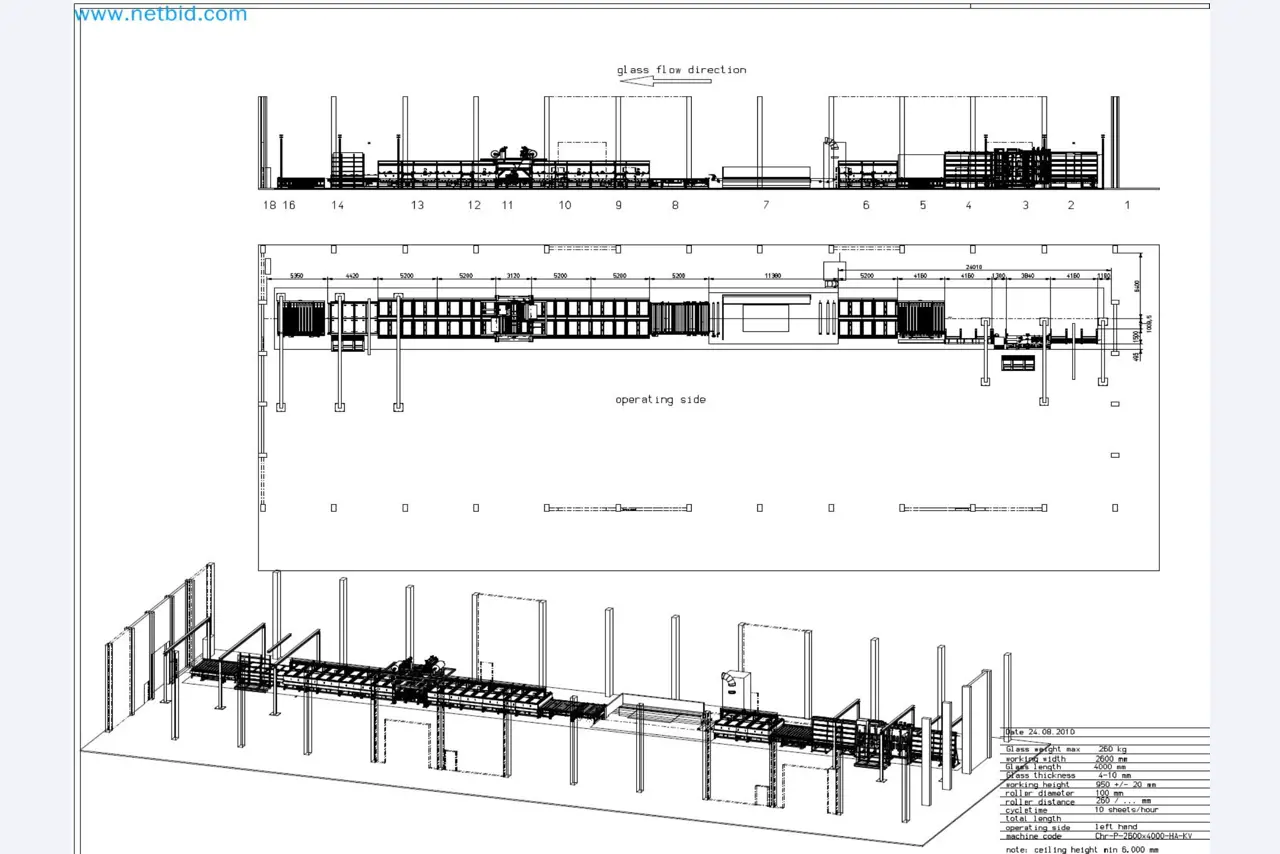

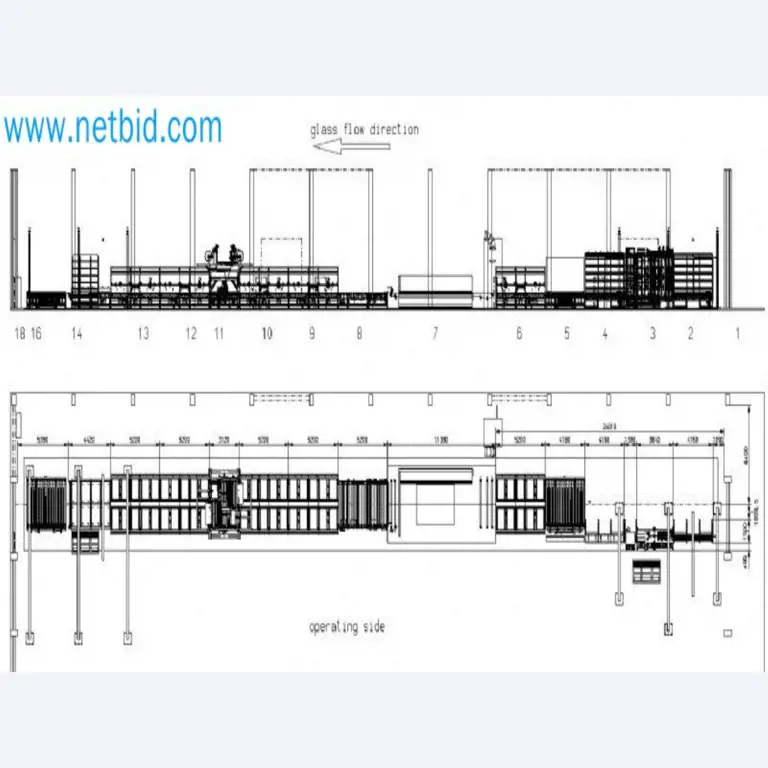

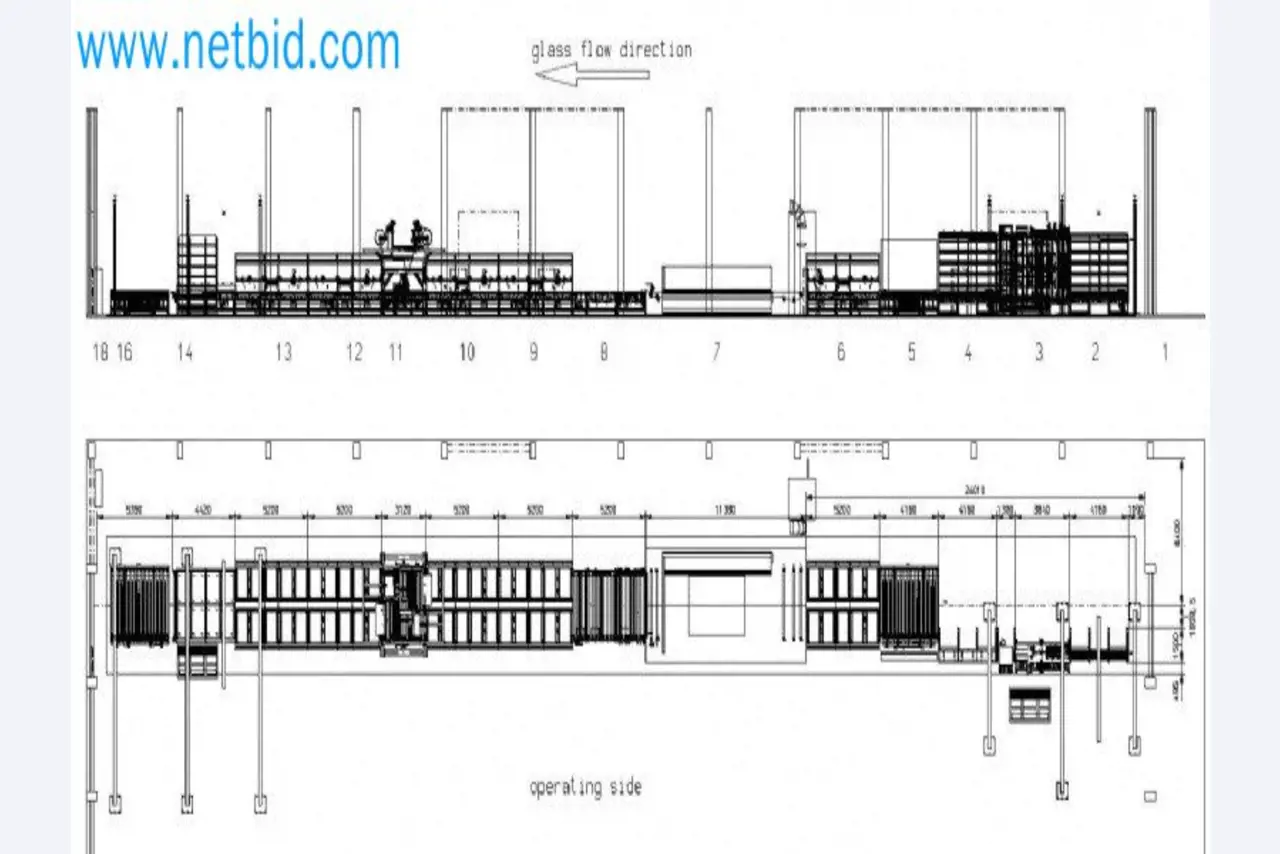

Pulverbeschichtungslinie und Sicherheitsglasproduktion (Zuschlag unter Vorbehalt) Wagner/Klöpper C-2600x4000-HA-KTRADING#18856-1

Zuschlag unter Vorbehalt.

Details

Fabrikat

Wagner/Klöpper

Typ

C-2600x4000-HA-K

Baujahr

2012

Beschreibung

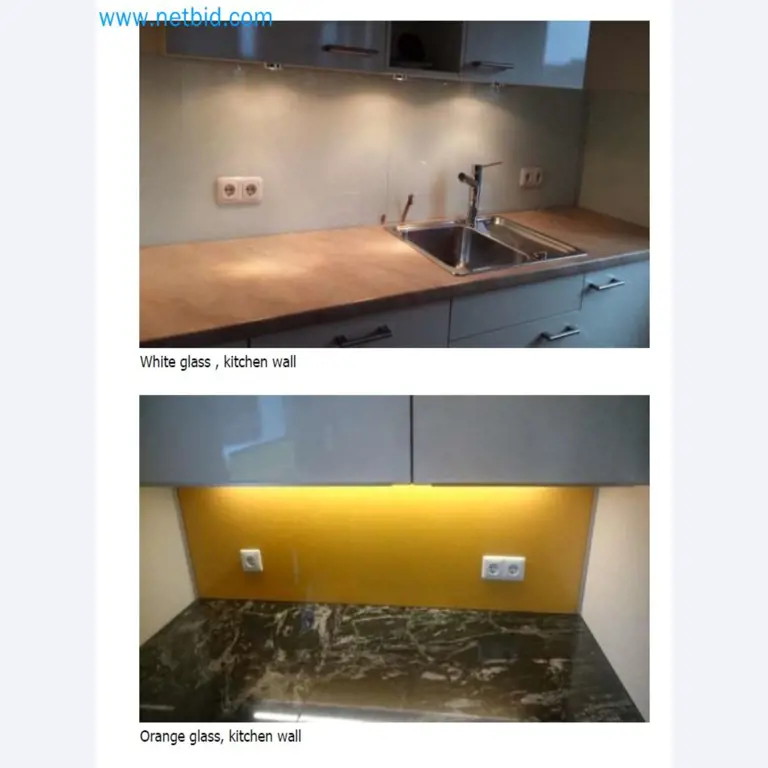

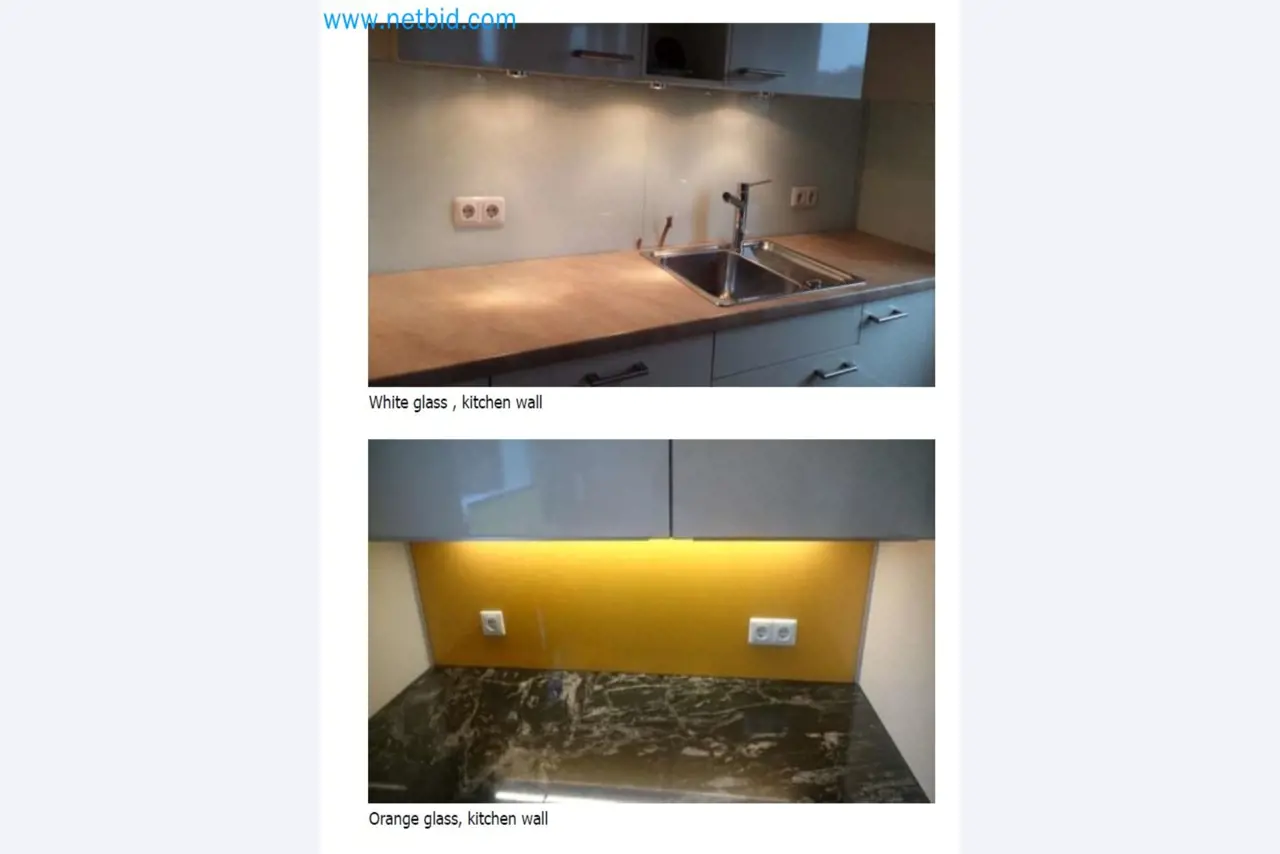

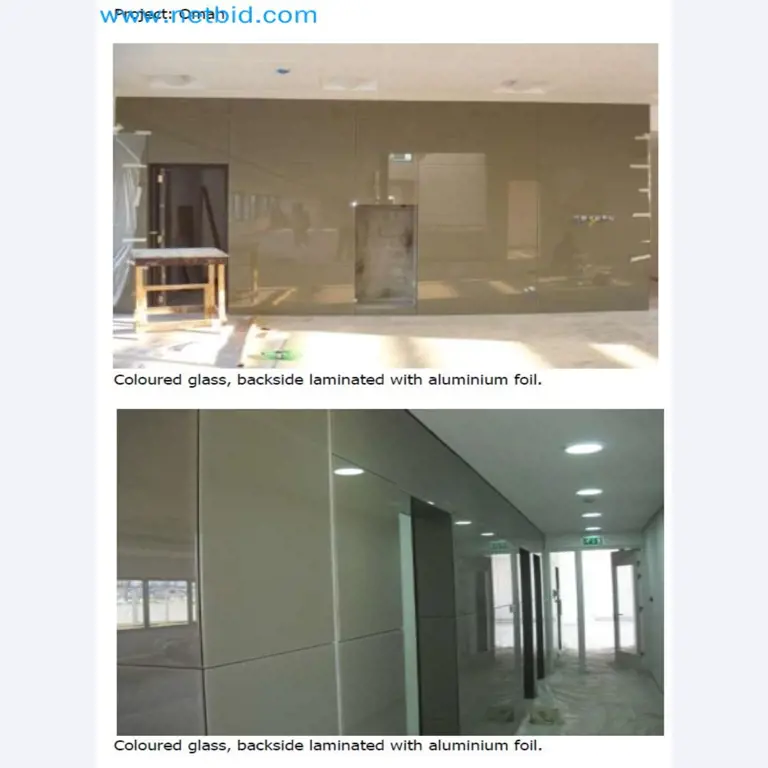

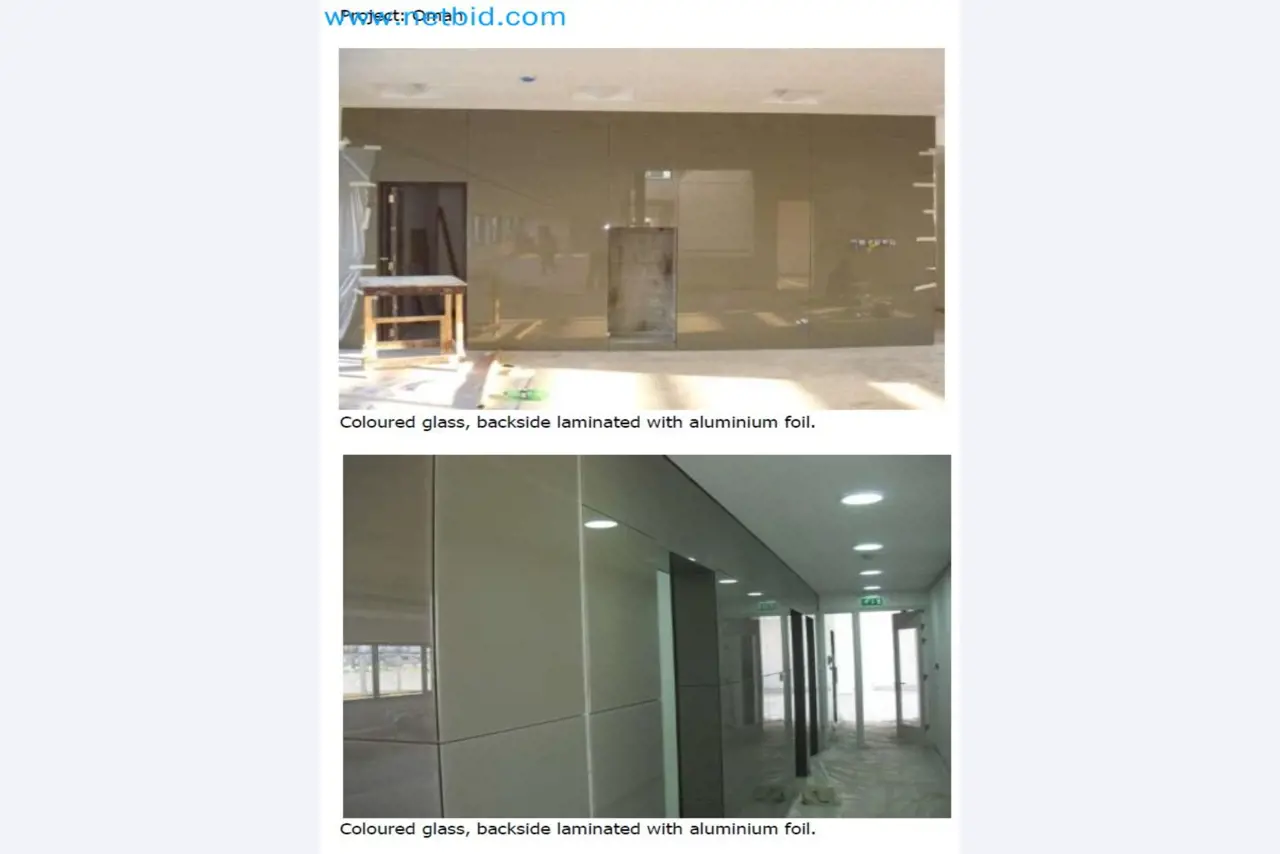

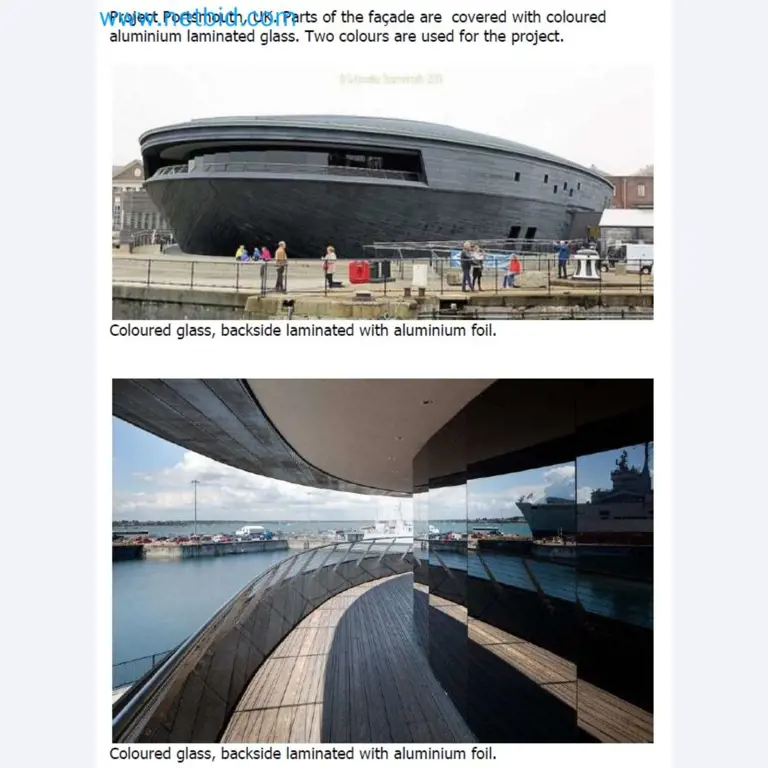

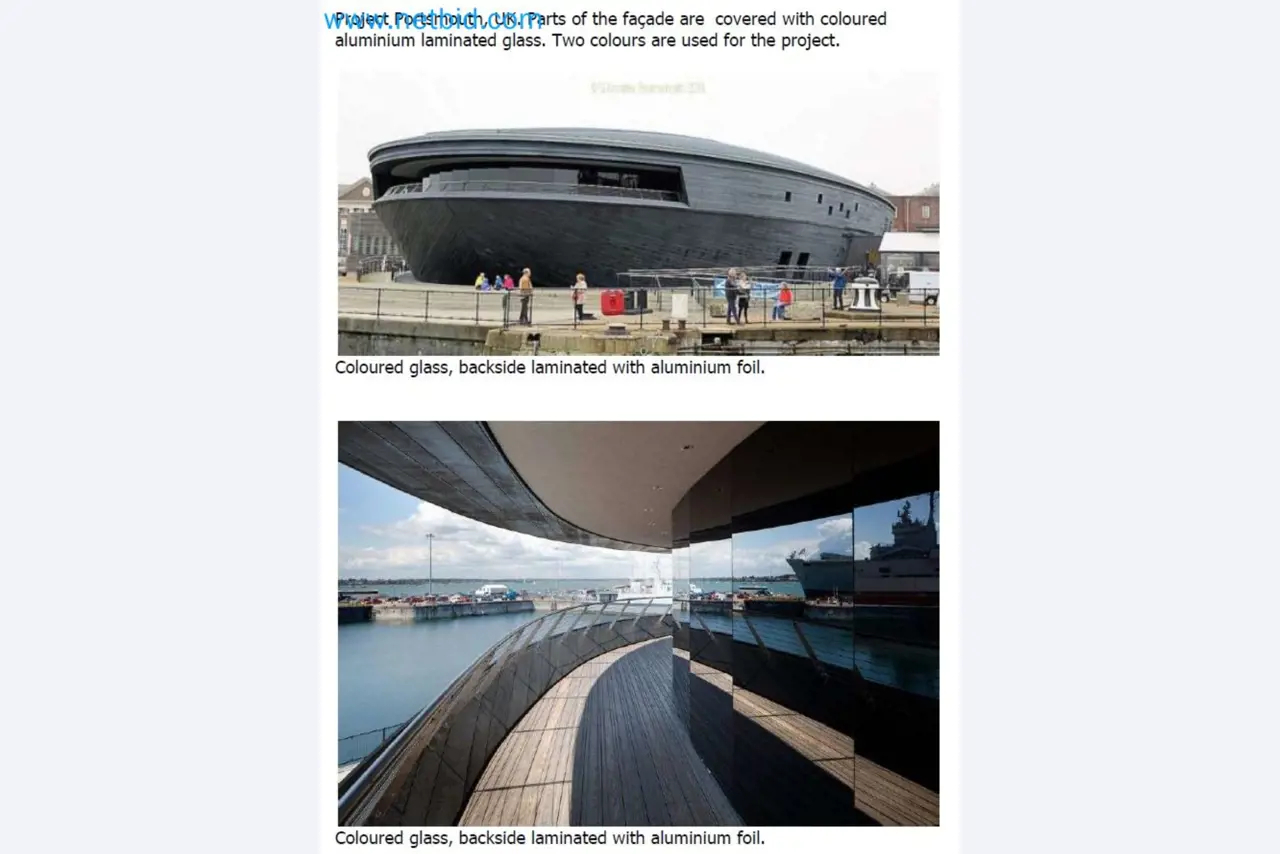

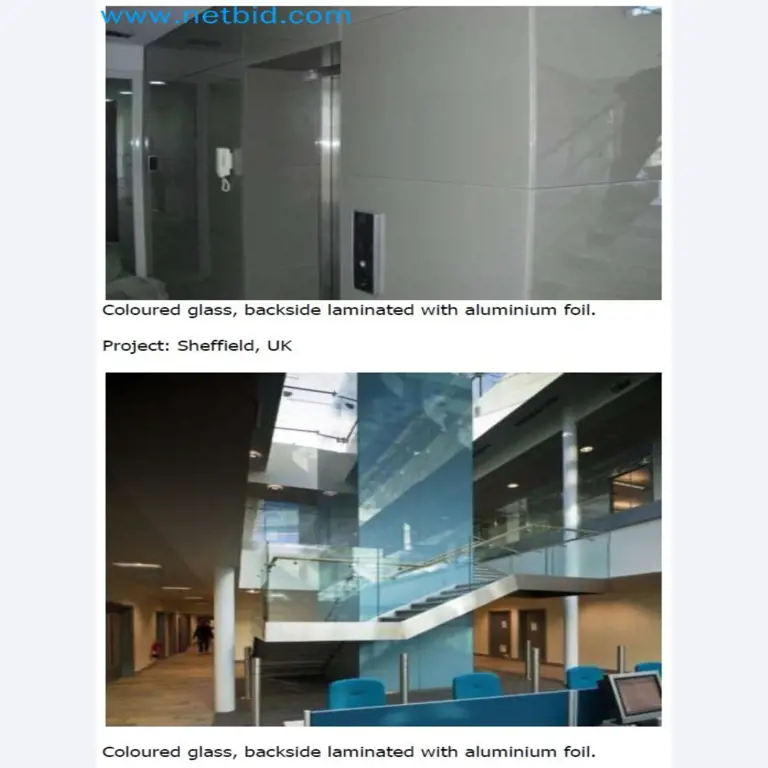

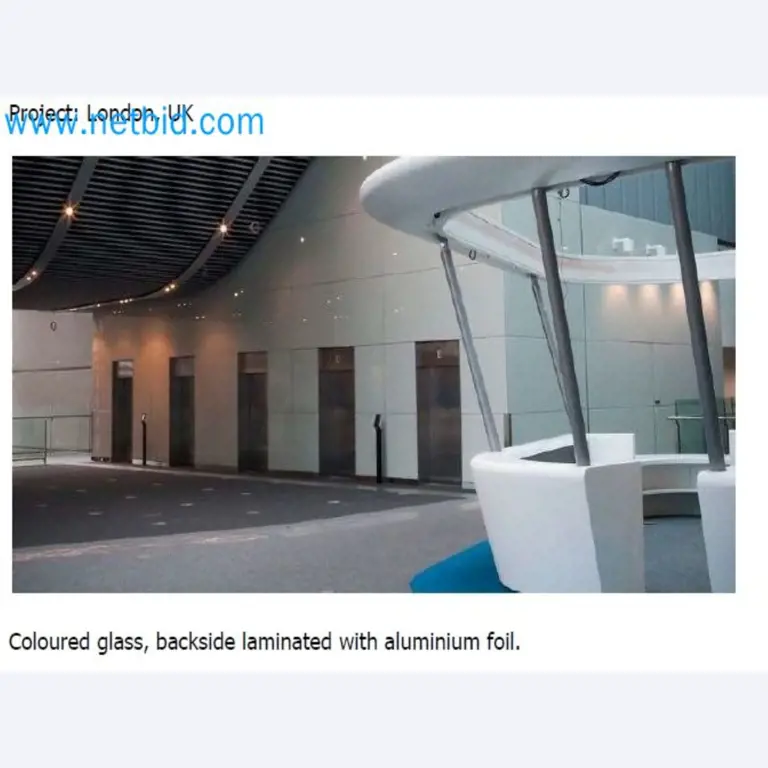

Pulverbeschichtungs- und Sicherheits-Pulverbeschichtungslinie (Laminierung).

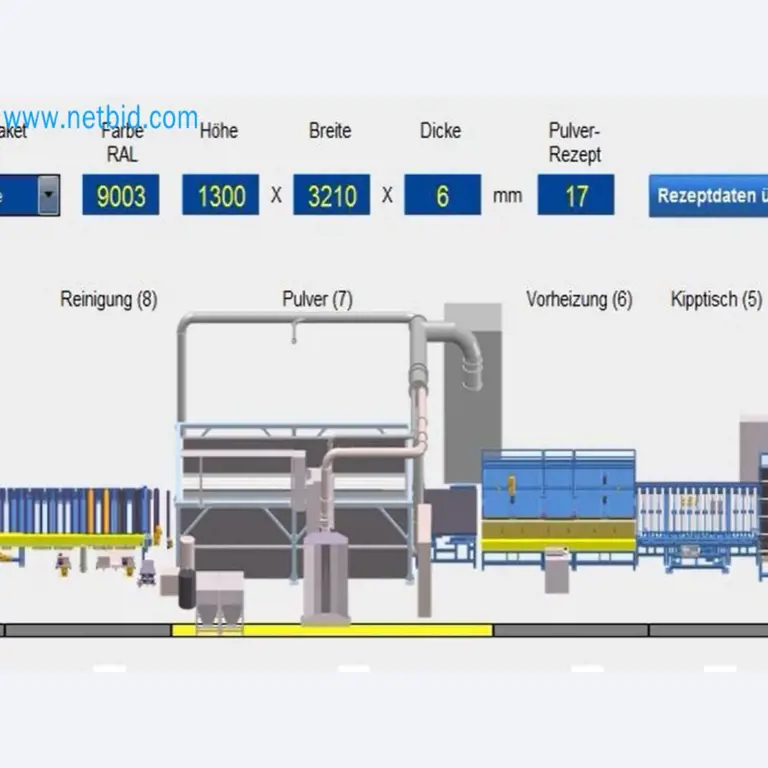

Folgende Größen und Typen können in der Linie verarbeitet werden:

Materialbreite: 2.600 mm, 2.550 mm oder 1.300 mm (verschiedene Größen sind möglich, die Abmessungen müssen jedoch festgelegt werden)

Materiallänge max./min.: 3.660 mm / 2.000 mm

Materialstärke pro Einheit max./min.: 12 mm / 4 mm

Produktionskapazität der Pulverbeschichtungs- und Sicherheits-Pulverbeschichtungslinie:

Zykluszeit: 10 Chargen/Stunde bei einer durchschnittlichen Größe von 2.600 x 4.000 x 4 mm

Kapazität des „Materials“ für die Sicherheits-Pulverbeschichtung: ca. 740 m² in 8 Stunden Produktion bei einer Chargengröße von 2.600 x 4.000 x 4 mm (ohne Farbwechsel) bei theoretischem Betrieb von 90 %:

Regulär pulverbeschichtetes „Material“

„Material“-Breite max./min.: 2.600 mm / 360 mm

„Material“-Länge max./min.: 3.660 mm / 765 mm

„Material“-Stärke pro Einheit max./min.: 12 mm / 4 mm

Regulär pulverbeschichtetes „Material“ (ohne Laminierfolie) kann je nach Größe bis zu 4 Stück pro Charge verarbeitet werden.

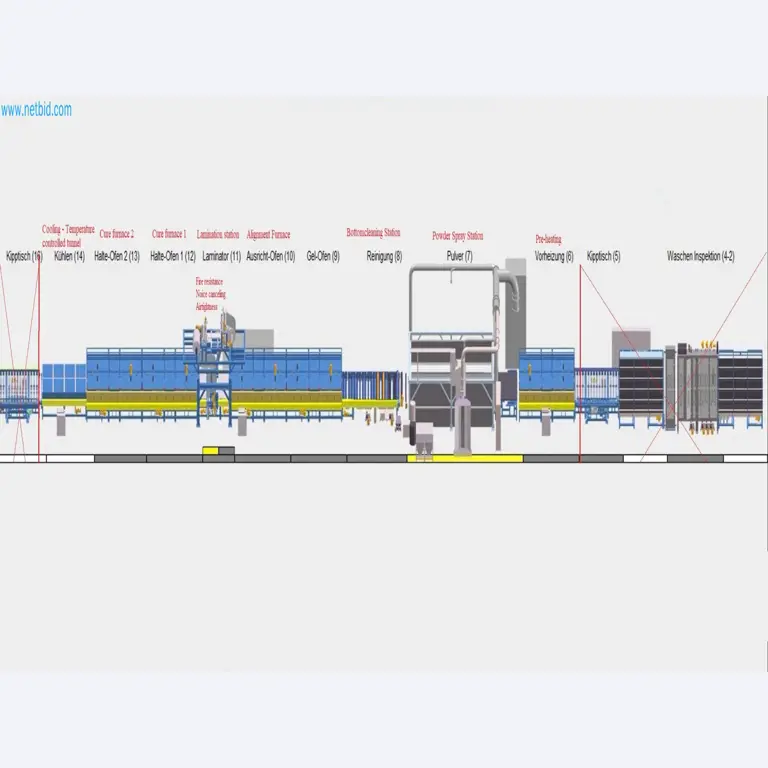

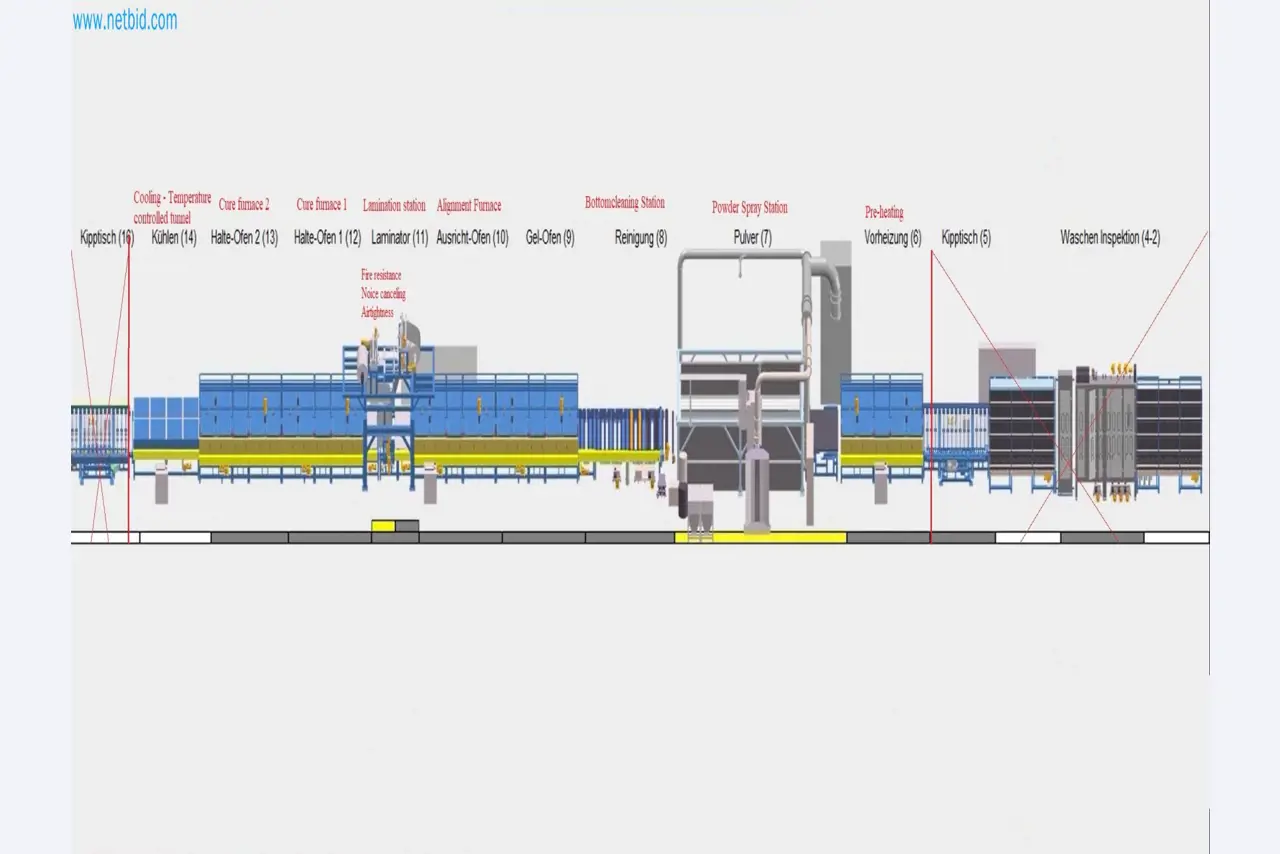

• Optionale Einzelstation (nicht im Layoutplan enthalten) am Anfang der Linie – Grundierstation Pyrosil HE500

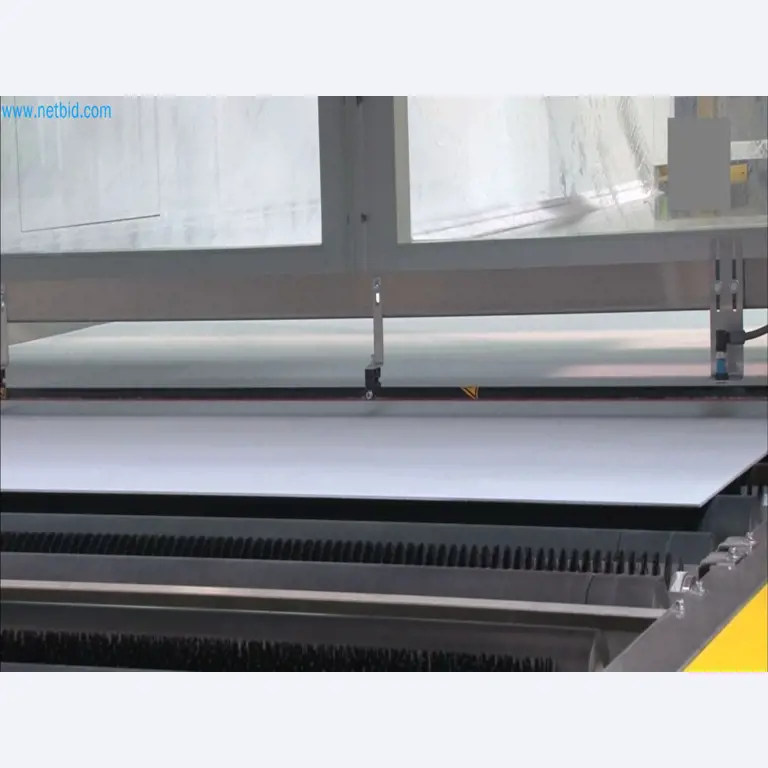

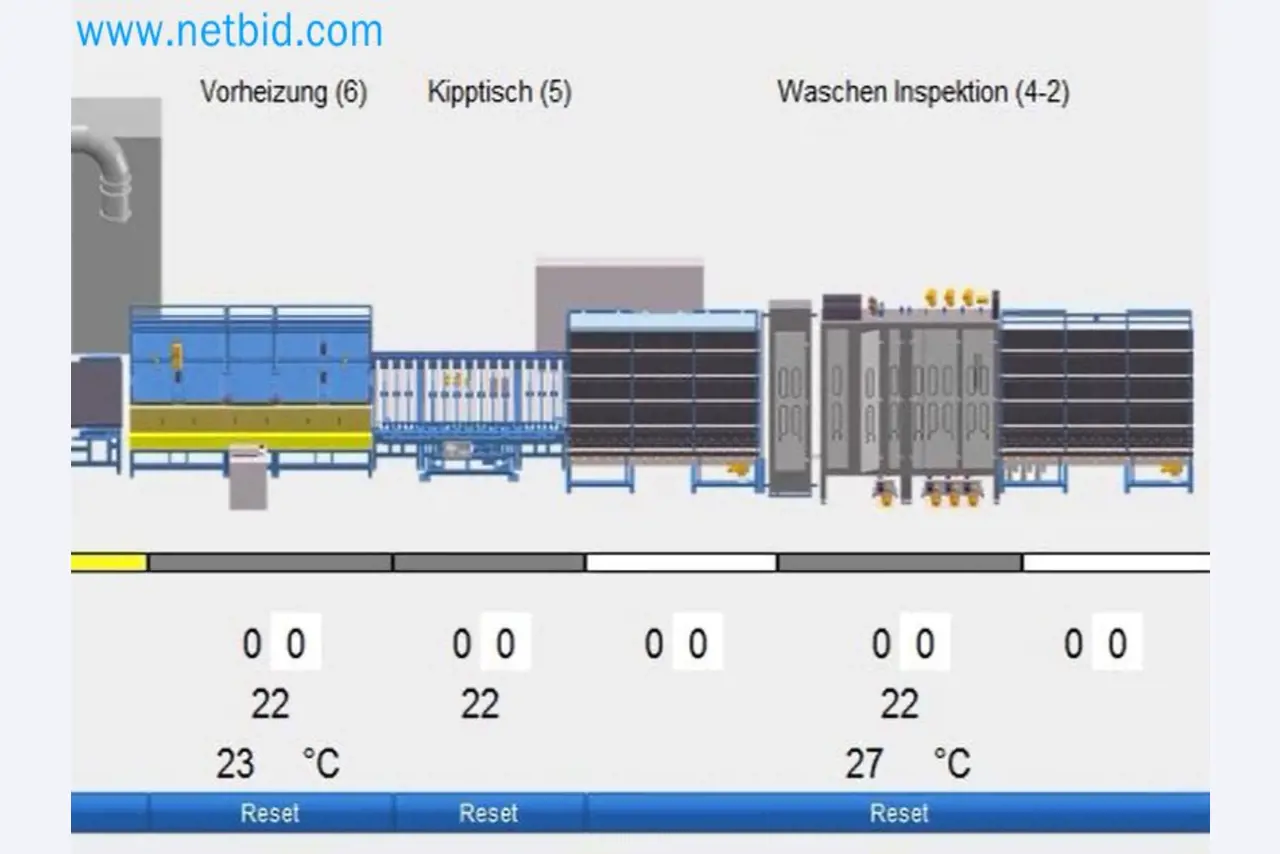

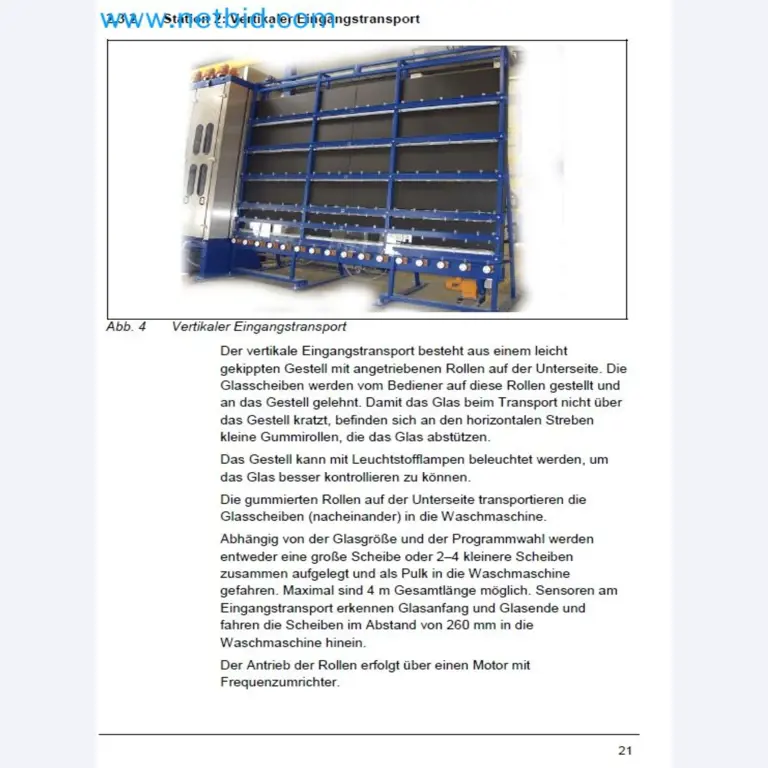

• Position 5 Linieneinlauf Inspektionszone mit Beleuchtung, vertikaler und neigbarer Fördertisch (kann optional für Qualitätskontrolle genutzt werden).

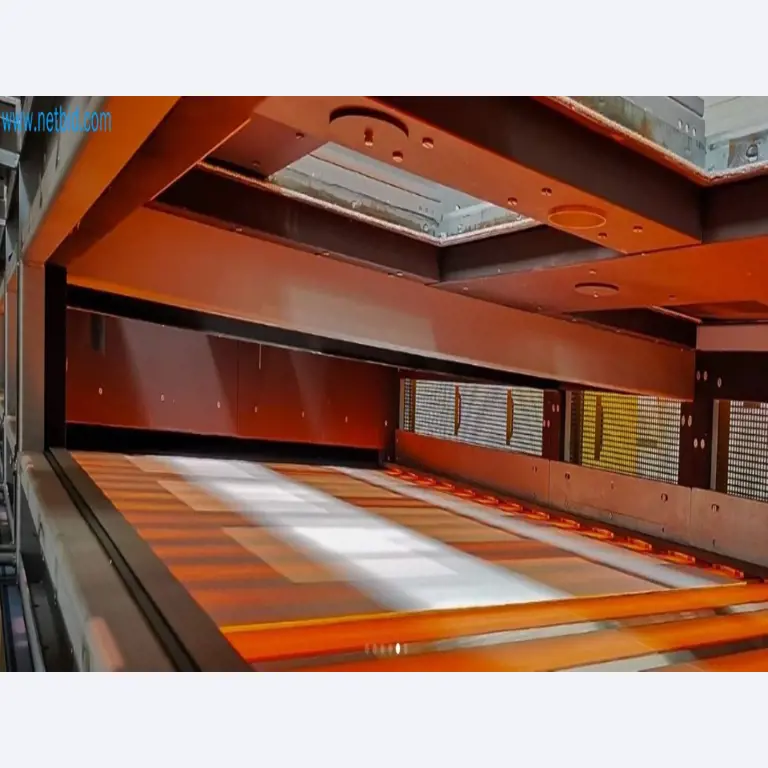

• Position 6 Vorheizofen 50–65 °C für ein besseres Lackierergebnis

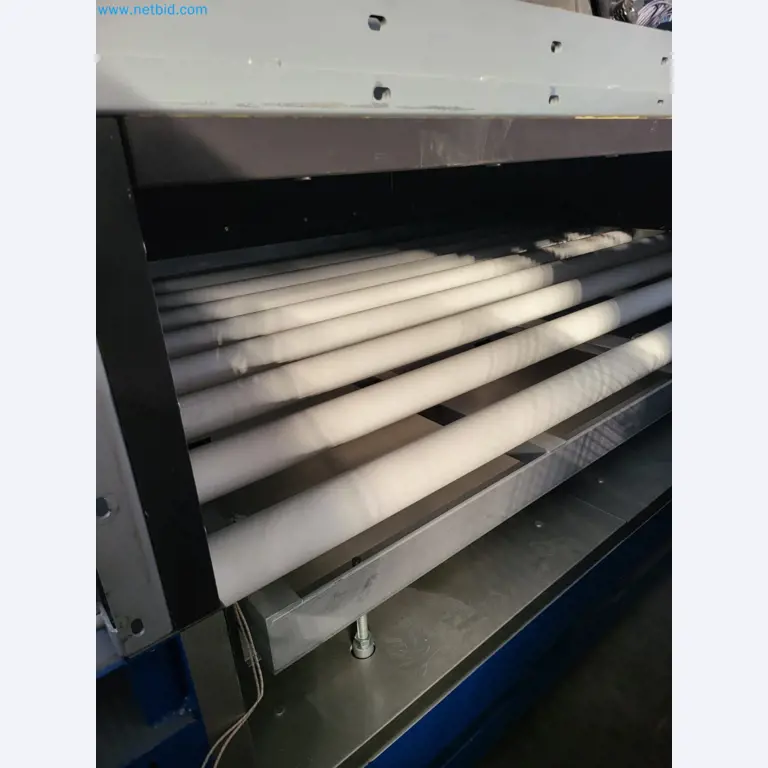

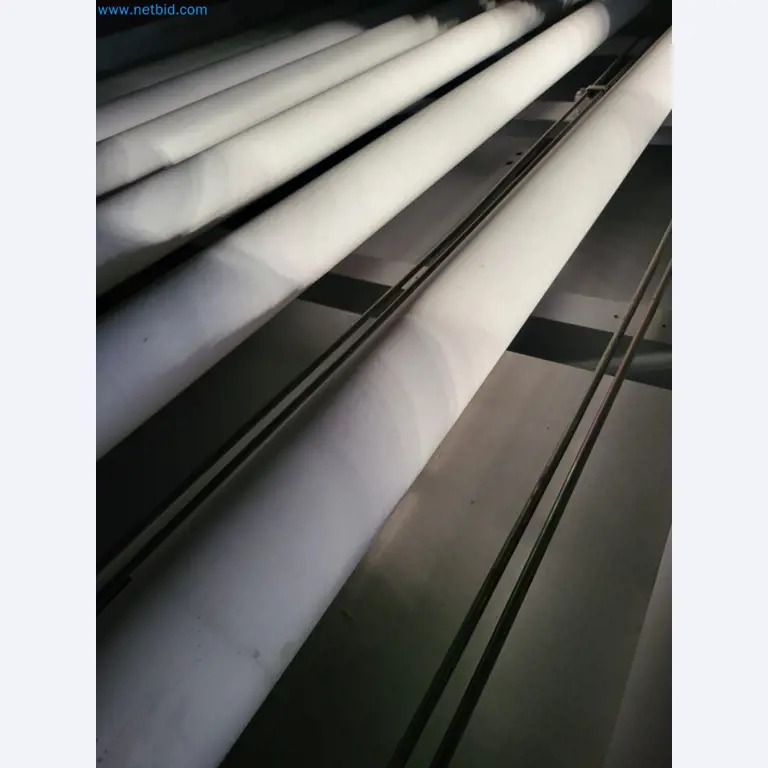

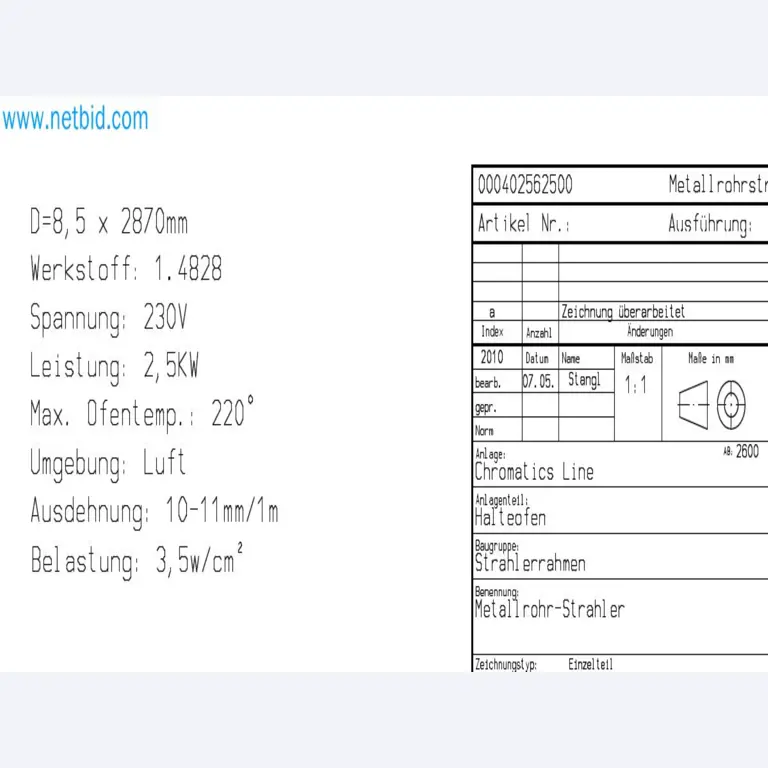

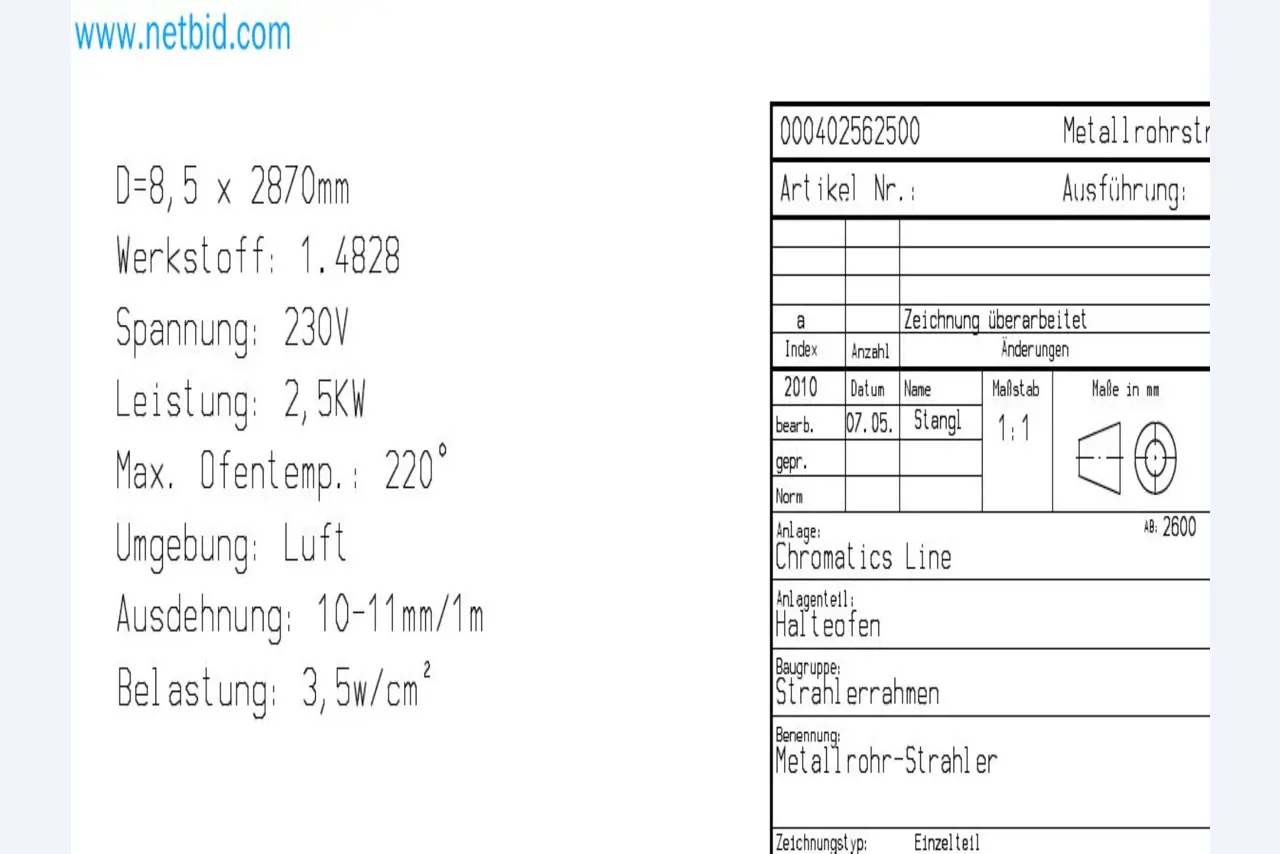

Der Rollenförderer ist mit Keramikrollen ausgestattet. Transportrollen innerhalb der Öfen verfügen über spezielle Hochtemperaturlager. Die oberen und unteren Heizhauben sind mit isolierten Platten versehen. Das Isoliermaterial der Öfen ist für hohe Ofentemperaturen ausgelegt. Im Ofen sind Metallrohrheizkörper installiert. Die Temperaturregelung des Vorheizbereichs erfolgt über eine energieeffiziente, vollautomatische Regelung mit Thyristoreinheiten im geschlossenen Regelkreis. Die Temperatur der „Material“-Platte wird im Ofen mit einem Pyrometer gemessen. Der Durchschnittswert im Vergleich zur Solltemperatur bestimmt die Sollwerte der Thyristoren, um die erforderliche elektrische Leistung für das Halten der Zieltemperatur zu steuern.

Ofen- und „Material“-Temperatur werden gemessen und angezeigt.

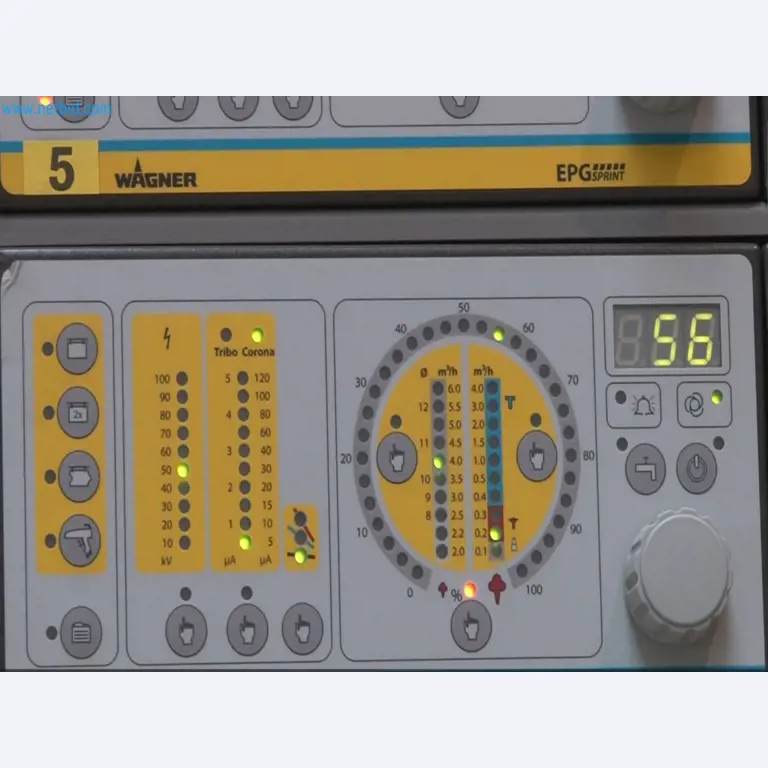

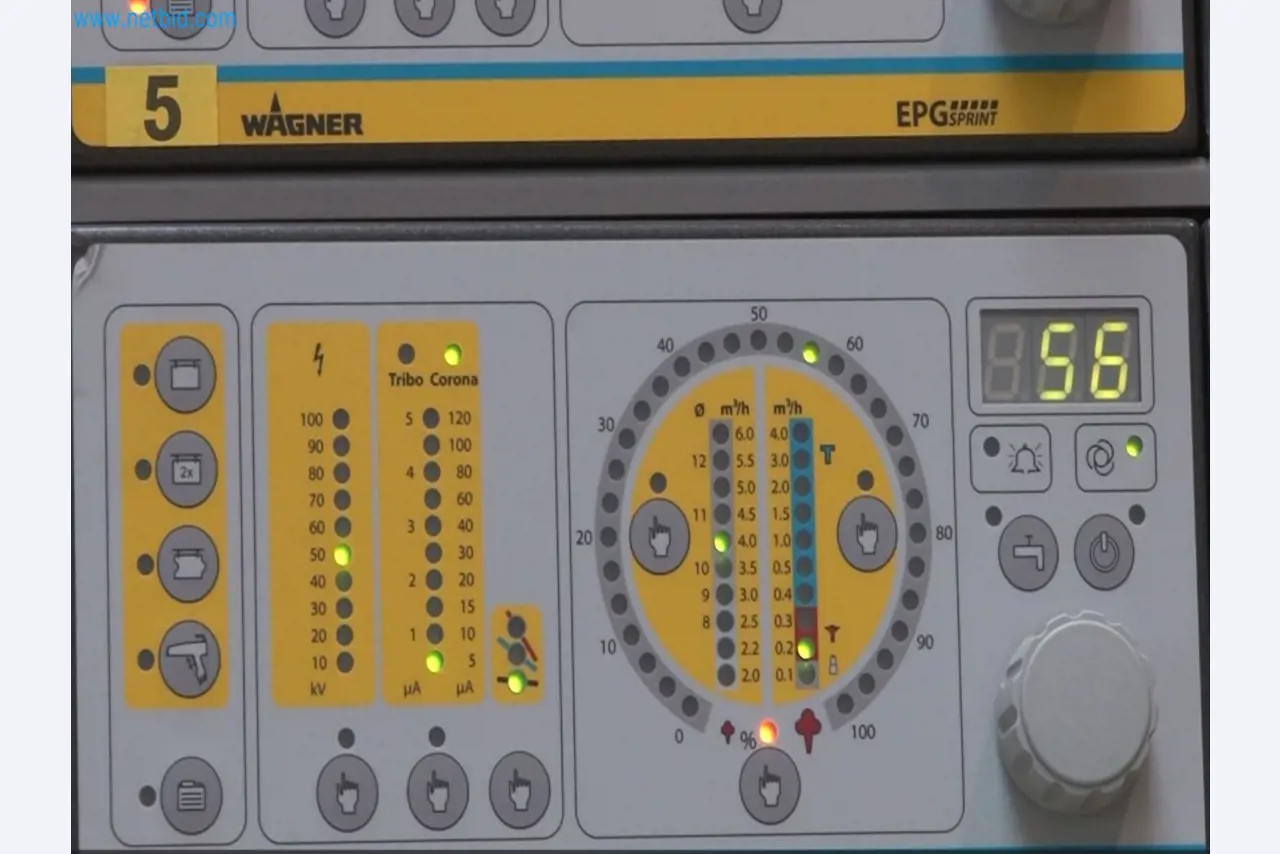

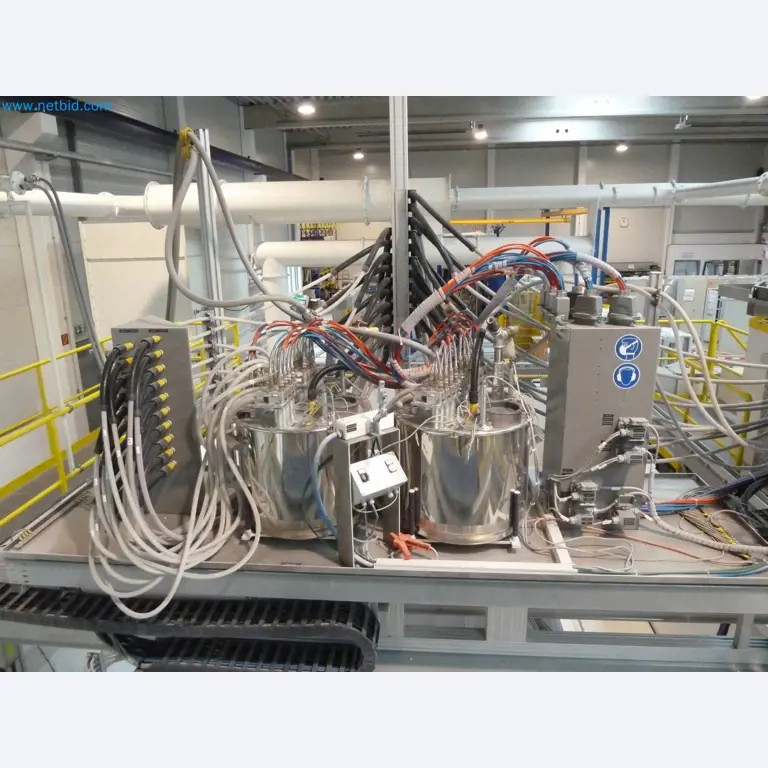

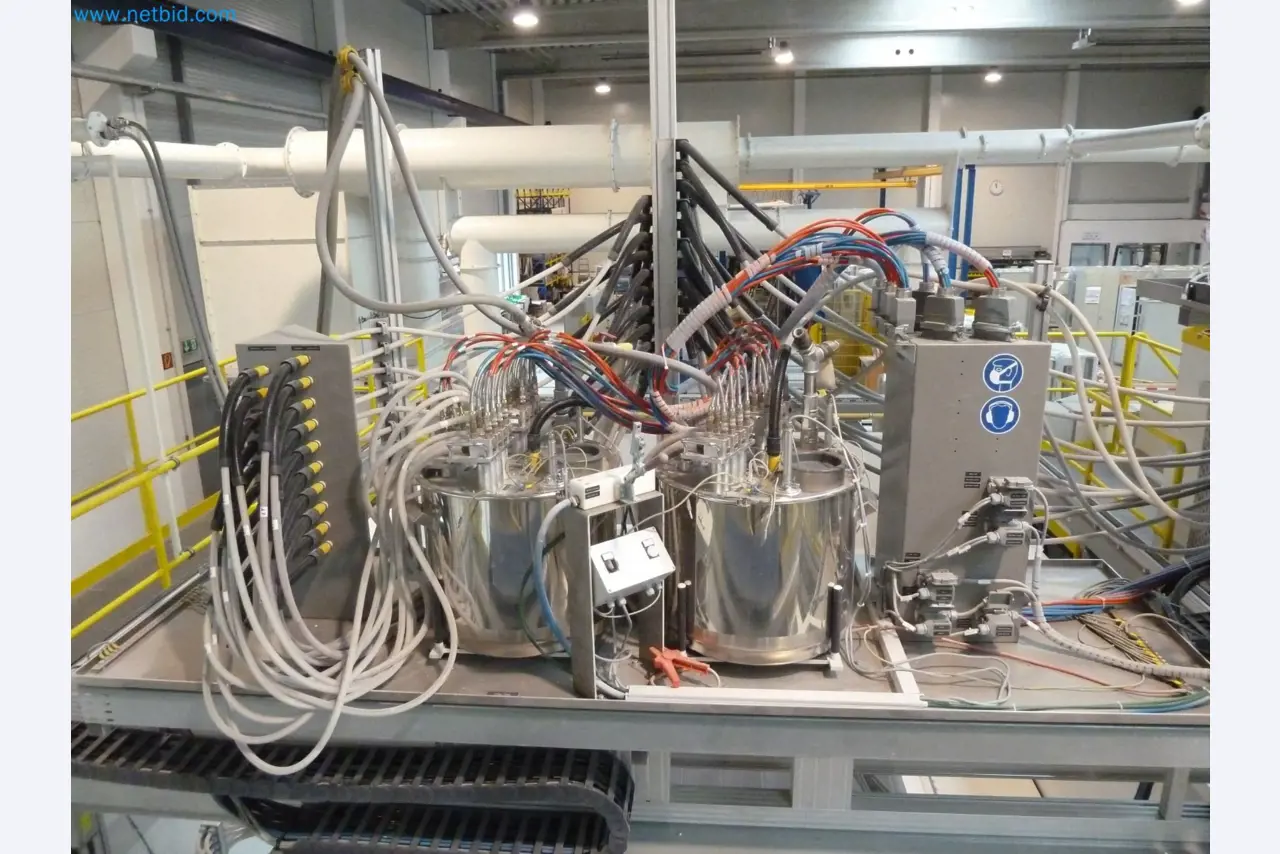

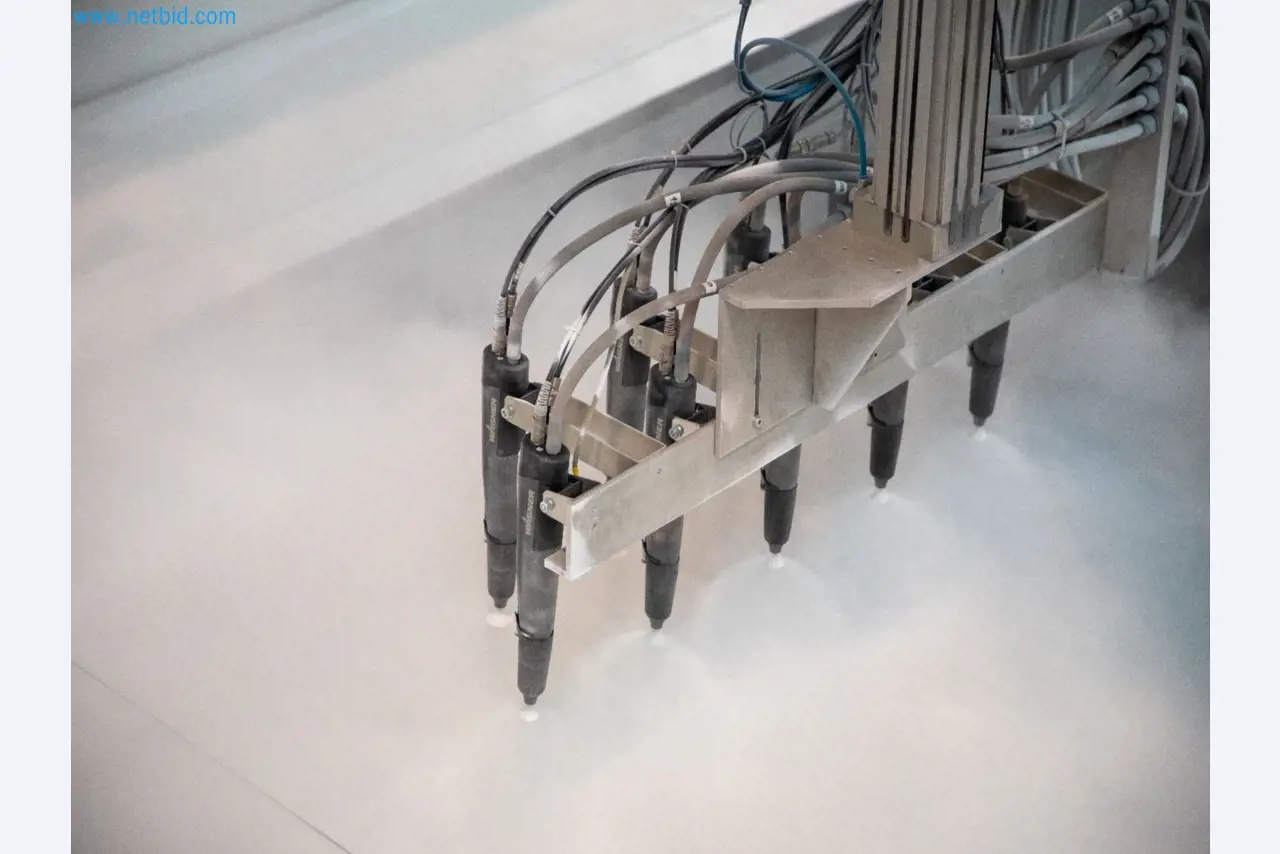

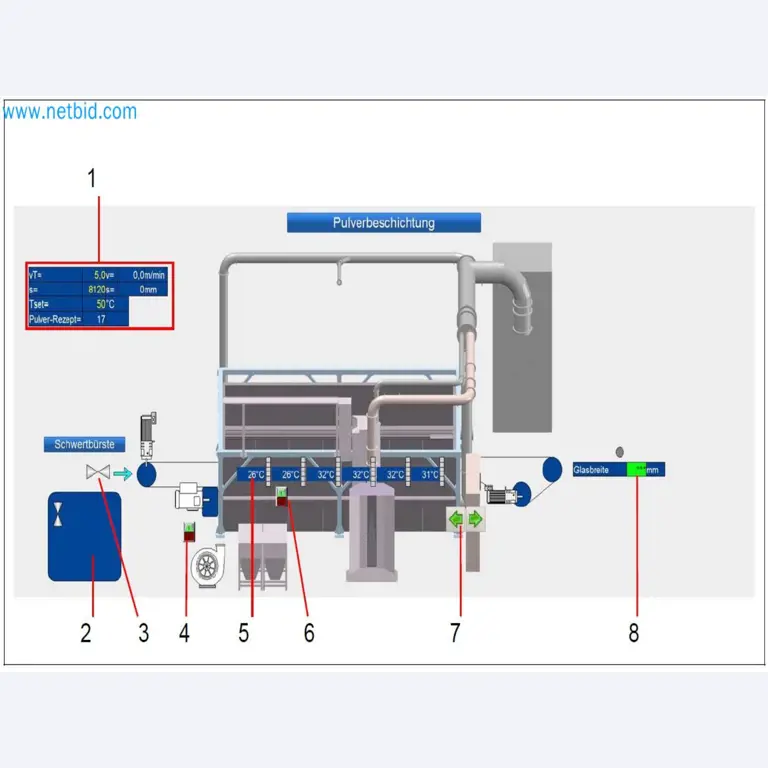

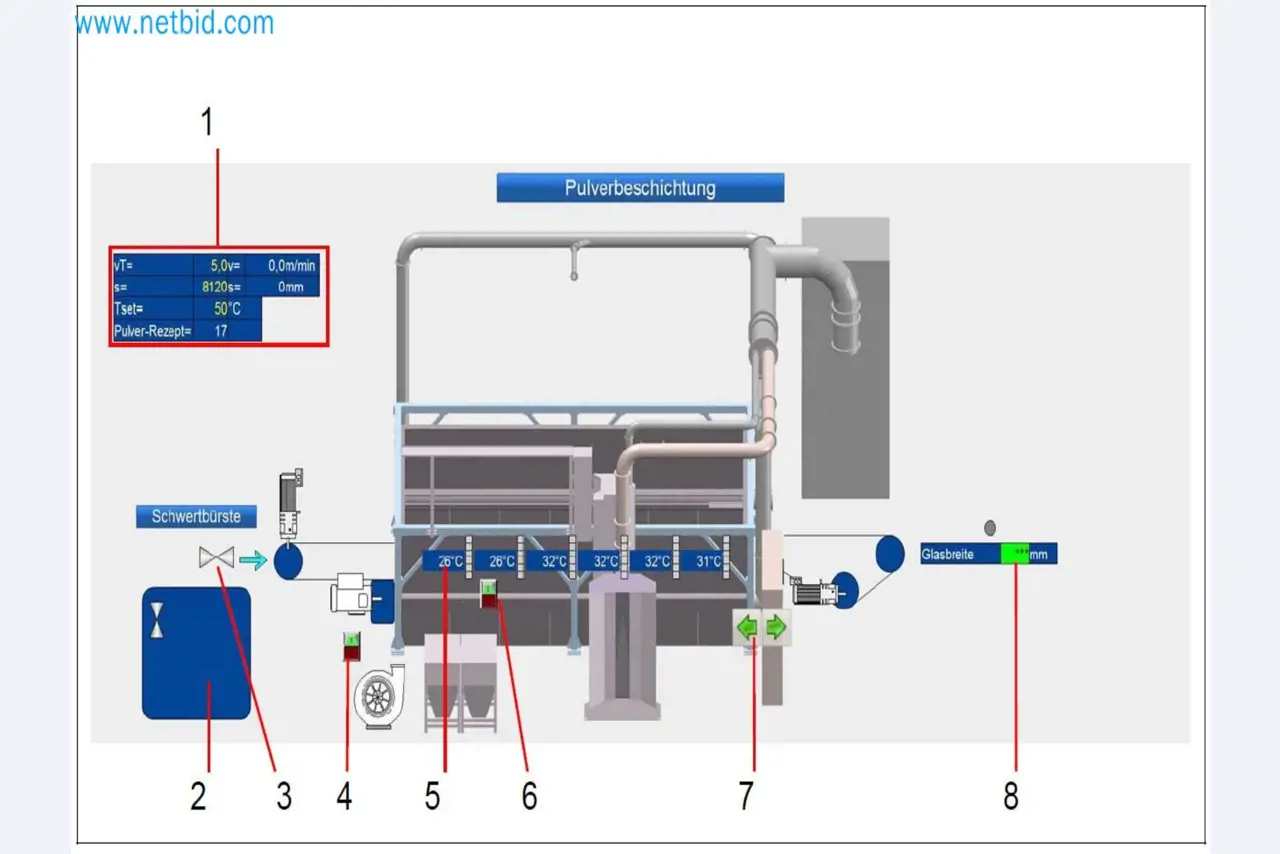

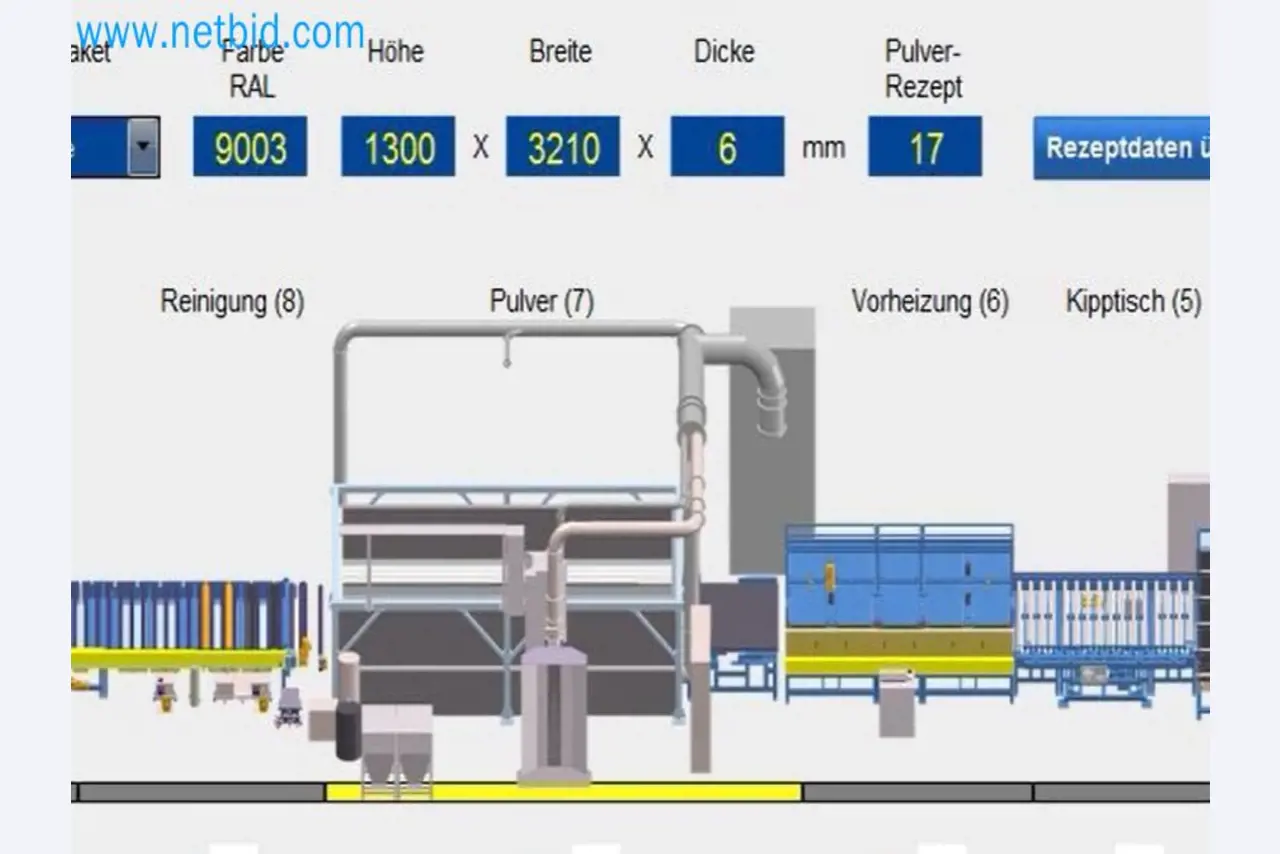

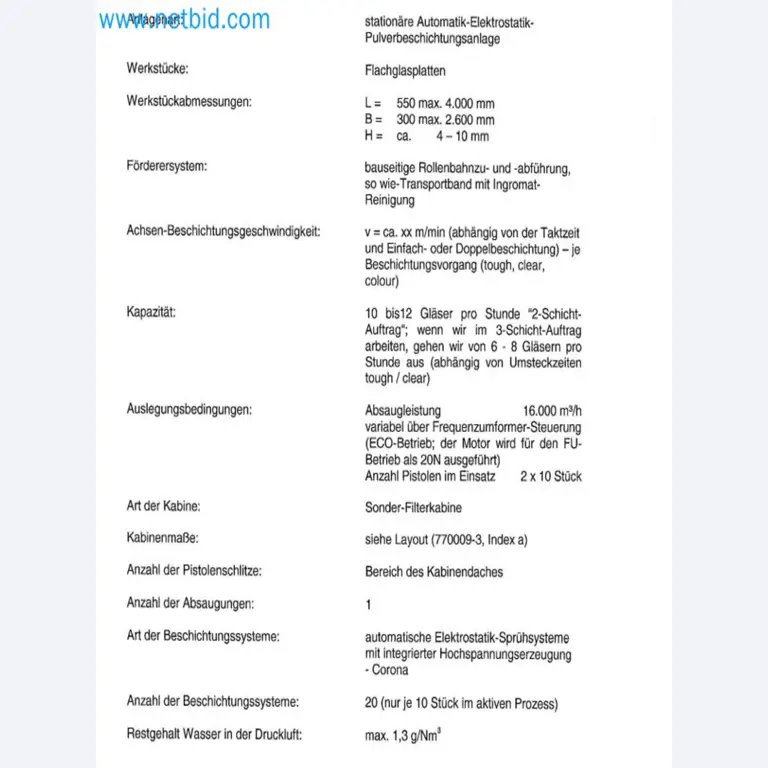

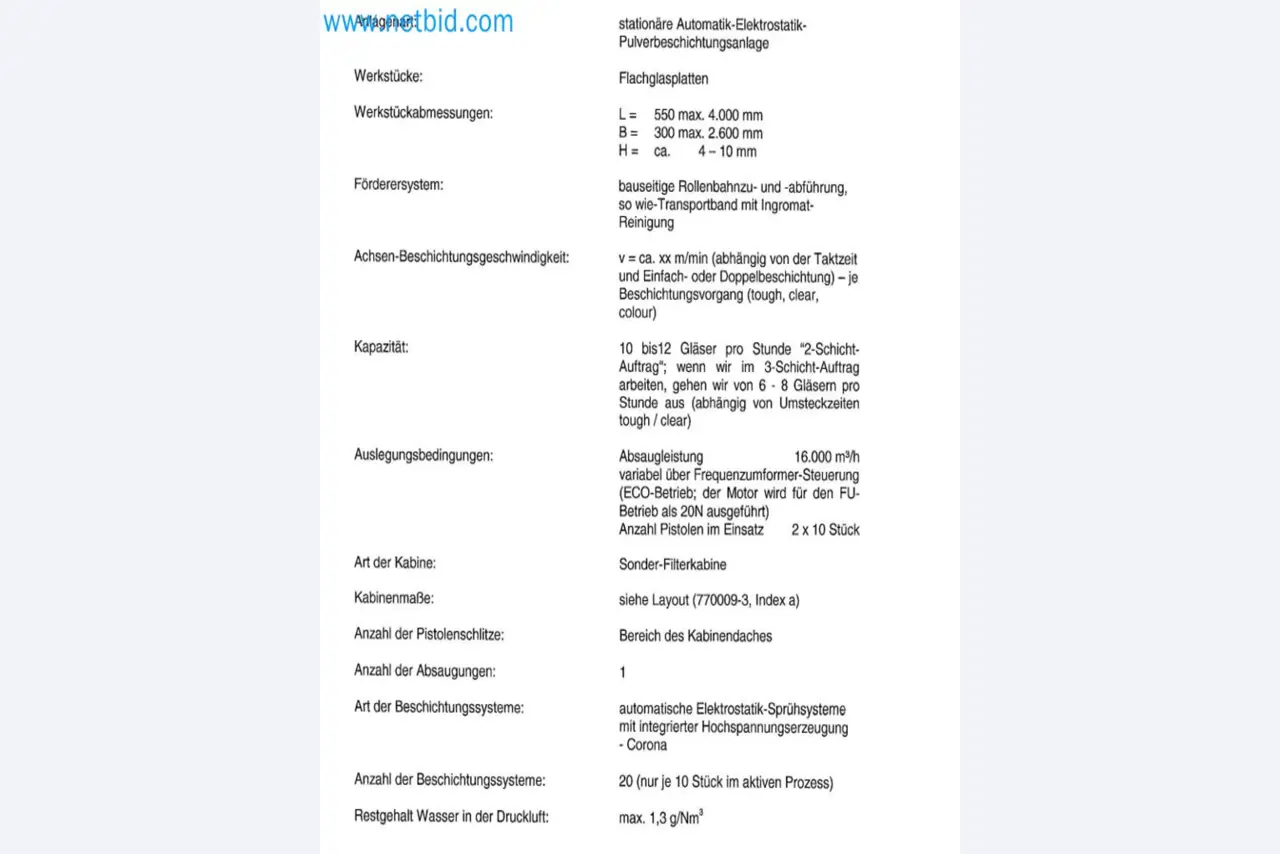

• Position 7 Automatische Pulverspritzkabine 2.600 x 4.000 mm

• Position 8 Reinigung oder nur Förderband

Die Pulverkabine ist mit einem Absaugsystem ausgestattet. In diesem Abschnitt werden die beiden Pulverbeschichtungen – farbig und transparent – aufgesprüht. Der „Material“-Transport erfolgt über ein spezielles beheiztes Band. Produktionsparameter wie Beschichtungsdicke, Länge und Breite des „Materials“ werden in Rezepten gespeichert und über die Linienrezepte abgerufen und gesteuert.

Das Band wird durch ein Vakuumsystem und ein Nassbürsten-Reinigungssystem gereinigt. Der schnelle Farbwechsel wird durch ein spezielles Reinigungssystem für die Pulverschläuche und Pistolen der Sprühanlage aktiviert.

Dieser Rollenförderer dient als Puffer vor dem Gel-Ofen.

Für Faserzement ist keine Reinigung und kein Wasserkontakt erforderlich!

Der Transport ist mit zylindrischen Bürsten und Schwämmen ausgestattet, um das Material von der unbeschichteten Rückseite zu reinigen.

Die Reinigung erfolgt mit gefiltertem demineralisiertem Wasser. Die vollständig gummibeschichteten Transportrollen werden einzeln über Schneckenradgetriebe angetrieben und auf einem massiven geschweißten Rahmen montiert.

Die Transportrollen sind in Gleitlagern gelagert.

Aktive und passive Ionisationsleisten sind installiert, um die statische Aufladung vom „Material“ zu entfernen.

• Position 9 Gel-Ofen

Die Abweichung der Gelzeit wird im Vergleich zum Produkt kontrolliert. Die Linienparameter basieren auf der Gelzeit für Floatglas.

Der Rollenförderer ist mit Keramikrollen ausgestattet. Transportrollen innerhalb der Öfen verfügen über spezielle Hochtemperaturlager. Die oberen und unteren Heizhauben sind mit isolierten Platten versehen. Das Isoliermaterial der Öfen ist für hohe Ofentemperaturen ausgelegt.

Im Ofen sind spezielle Doppelrohr-Infrarotheizkörper installiert. Die Temperaturregelung des Gel-Ofens ist eine vollautomatische Regelung im geschlossenen Regelkreis mit Thyristoreinheiten.

Die Temperatur der Glasplatte wird im Ofen mit einem Pyrometer gemessen. Temperatur und Gelzeit werden im Rezept vorgegeben. Die Thyristoren werden über die eingestellten Gel-Ofen-Kurven gesteuert. In der Regel gibt es drei prozessbezogene Kurven pro Rezept. Temperaturen und Zeiten werden eingestellt und automatisch geregelt. Ofen- und „Material“-Temperatur werden gemessen und angezeigt.

Dieser Abschnitt schmilzt das Pulver auf und bereitet die Oberfläche für den Laminator vor.

• Position 10 Ausrichtofen (1 Zone) vor der Laminierstation

Der Rollenförderer ist mit Keramikrollen ausgestattet. Transportrollen innerhalb der Öfen verfügen über spezielle Hochtemperaturlager.

Die oberen und unteren Heizhauben sind mit isolierten Platten versehen. Das Isoliermaterial der Öfen ist für hohe Ofentemperaturen ausgelegt.

Im Ofen sind Metallrohrheizkörper installiert.

Die Temperaturregelung des Ausrichtofens erfolgt energieeffizient, vollautomatisch im geschlossenen Regelkreis mit Thyristoreinheiten.

Die Temperatur der „Material“-Platte wird im Ofen mit einem Pyrometer gemessen. Der Durchschnittswert im Vergleich zur Solltemperatur bestimmt die Sollwerte der Thyristoren, um die erforderliche elektrische Leistung für das Halten der Zieltemperatur zu steuern.

Ofen- und „Material“-Temperatur werden gemessen und angezeigt. Das „Material“ wird auf eine präzise Position ausgerichtet, um später die Folie zu laminieren.

• Position 11 Laminator (optional, abhängig von den Anforderungen Ihrer Produktanwendung)

• Position 12 Aushärteofen 1

Der Aushärteofen 1 dient zum Härten der geschmolzenen Pulverbeschichtung.

Der Rollenförderer ist mit Keramikrollen ausgestattet. Transportrollen innerhalb der Öfen verfügen über spezielle Hochtemperaturlager.

Die oberen und unteren Heizhauben sind mit isolierten Platten versehen. Das Isoliermaterial der Öfen ist für hohe Ofentemperaturen ausgelegt.

Im Ofen sind Metallrohrheizkörper installiert. Die Temperaturregelung des Aushärteofens erfolgt energieeffizient, vollautomatisch im geschlossenen Regelkreis mit Thyristoreinheiten.

Die Temperatur der „Material“-Platte wird im Ofen mit einem Pyrometer gemessen.

Der Durchschnittswert im Vergleich zur Solltemperatur bestimmt die Sollwerte der Thyristoren, um die erforderliche elektrische Leistung für das Halten der Zieltemperatur zu steuern.

Ofen- und „Material“-Temperatur werden gemessen und angezeigt.

• Position 13 Aushärteofen 2

Der Aushärteofen 2 (baugleich mit 1) dient ebenfalls zum Härten der geschmolzenen Pulverbeschichtung.

Der Rollenförderer ist mit Keramikrollen ausgestattet. Transportrollen innerhalb der Öfen verfügen über spezielle Hochtemperaturlager.

Die oberen und unteren Heizhauben sind mit isolierten Platten versehen. Das Isoliermaterial der Öfen ist für hohe Ofentemperaturen ausgelegt.

Im Ofen sind Metallrohrheizkörper installiert. Die Temperaturregelung des Aushärteofens erfolgt energieeffizient, vollautomatisch im geschlossenen Regelkreis mit Thyristoreinheiten.

Die Temperatur der „Material“-Platte wird im Ofen mit einem Pyrometer gemessen.

Der Durchschnittswert im Vergleich zur Solltemperatur bestimmt die Sollwerte der Thyristoren, um die erforderliche elektrische Leistung für das Halten der Zieltemperatur zu steuern.

Ofen- und „Material“-Temperatur werden gemessen und angezeigt.

• Position 14 Kühltunnel (optional) mit Temperatur- und Luftregelung

Der Rollenförderer wird als Kühlstrecke vor dem Kipptisch verwendet.

Die Transportrollen, die einzeln über Schneckenradgetriebe angetrieben werden, sind auf einem massiven geschweißten Rahmen montiert.

Die Transportrollen sind in Gleitlagern gelagert. Der Transport ist oben abgedeckt, um die Abkühlgeschwindigkeit zu reduzieren.

Der zweite Transport ist oben offen.

• Position 16 Kippbare Fördertische

Optional:

Transportrollen, die einzeln über Schneckenradgetriebe angetrieben werden, sind auf einem massiven geschweißten Rahmen montiert.

Die Transportrollen sind in Gleitlagern gelagert. Kipparme befinden sich in horizontaler Position.

Der integrierte Kipptisch besteht aus mehreren Profilarmen, die (elektromechanisch über einen Kurbelmechanismus) von der Horizontalposition um 84° gekippt werden können.

Die Kippgeschwindigkeit ist zu Beginn und am Ende der Bewegung am niedrigsten.

Das Material wird von der Horizontal- in die Vertikalposition gekippt. Falls sich kein „Material“ auf dem vertikalen Inspektionsförderer befindet, läuft das „Material“ auf den Transport.

Der Kipptisch wird auch als Puffer während des normalen Produktionsbetriebs genutzt.

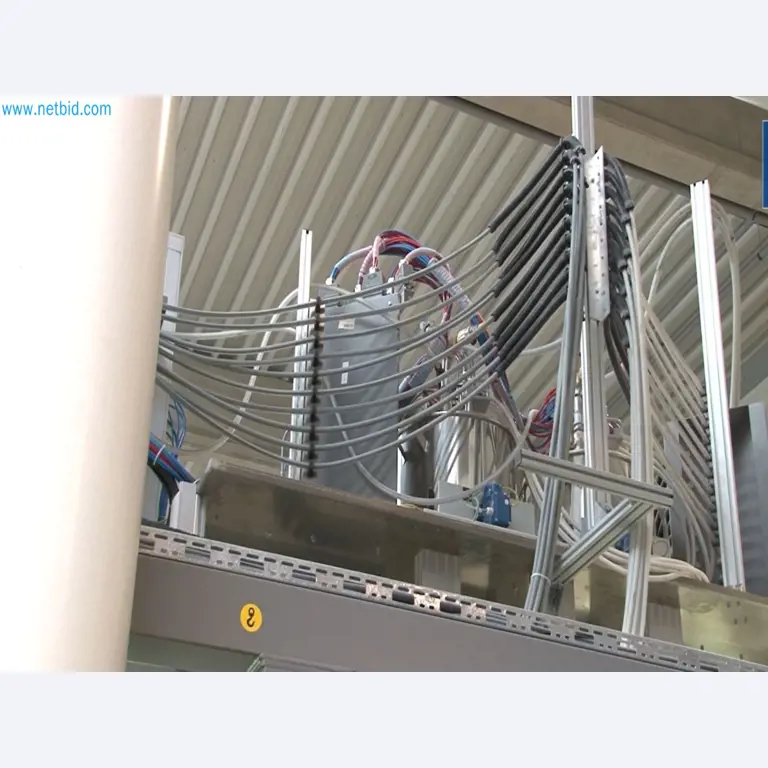

• Position 17 Elektrische Verteilung

Für die oben beschriebene Pulverbeschichtungs- und Sicherheits-Pulverbeschichtungslinie:

Ausführung: SPS-gesteuert (Siemens S7 - 1500).

Der Lieferumfang umfasst:

Hauptschaltschränke sowie lokale Steuerkästen.

Diverse Anschlusskästen.

Die Schaltschränke gehören zur Produktionslinie und enthalten die entsprechenden Schaltgeräte sowie die Stromversorgung und die Siemens-SPS mit den zugehörigen Baugruppen.

Zusätzlich verfügen die Schaltschränke über eine Vorbereitung für den Anschluss einer USV. Alle installierten Sensoren sind so ausgelegt, dass Vibrationen oder Fehlmessungen vermieden werden.

Die Steuerschränke (Schutzklasse IP54) sind komplett auf Klemmen verdrahtet und getestet. Lokale Anschlusskästen sind intern verdrahtet und teilweise vorverdrahtet mit den zugehörigen Verbrauchern.

Alle Ein- und Ausgänge sind auf Klemmen geführt. Reserveklemmen mit verlegten Kabeln für zukünftige Nutzung (mindestens 10 %) müssen vorhanden sein.

Alle Anschlusskästen verfügen über den erforderlichen Schutz entsprechend ihrer Position an der Linie.

Die SPS wird mit zusätzlichem Speicher sowie freien digitalen Ein- und Ausgängen (jeweils mindestens 10 %) geliefert. Bei Stromausfall werden alle Programme und Daten gepuffert.

Die gesamte Linie wird über eine SPS gesteuert. Eingabe, Erstellung und Speicherung von Rezepten für unterschiedliche Prozessparameter und Produkte über PC.

Die Elektroinstallation umfasst alle Kabel zwischen Schaltschränken und Verbrauchern sowie das gesamte Installationsmaterial für die Linie wie Kabeltrassen.

Die Kabeltrassen von den Schaltschränken zur Linie verlaufen teilweise im Boden gemäß Fundamentplan.

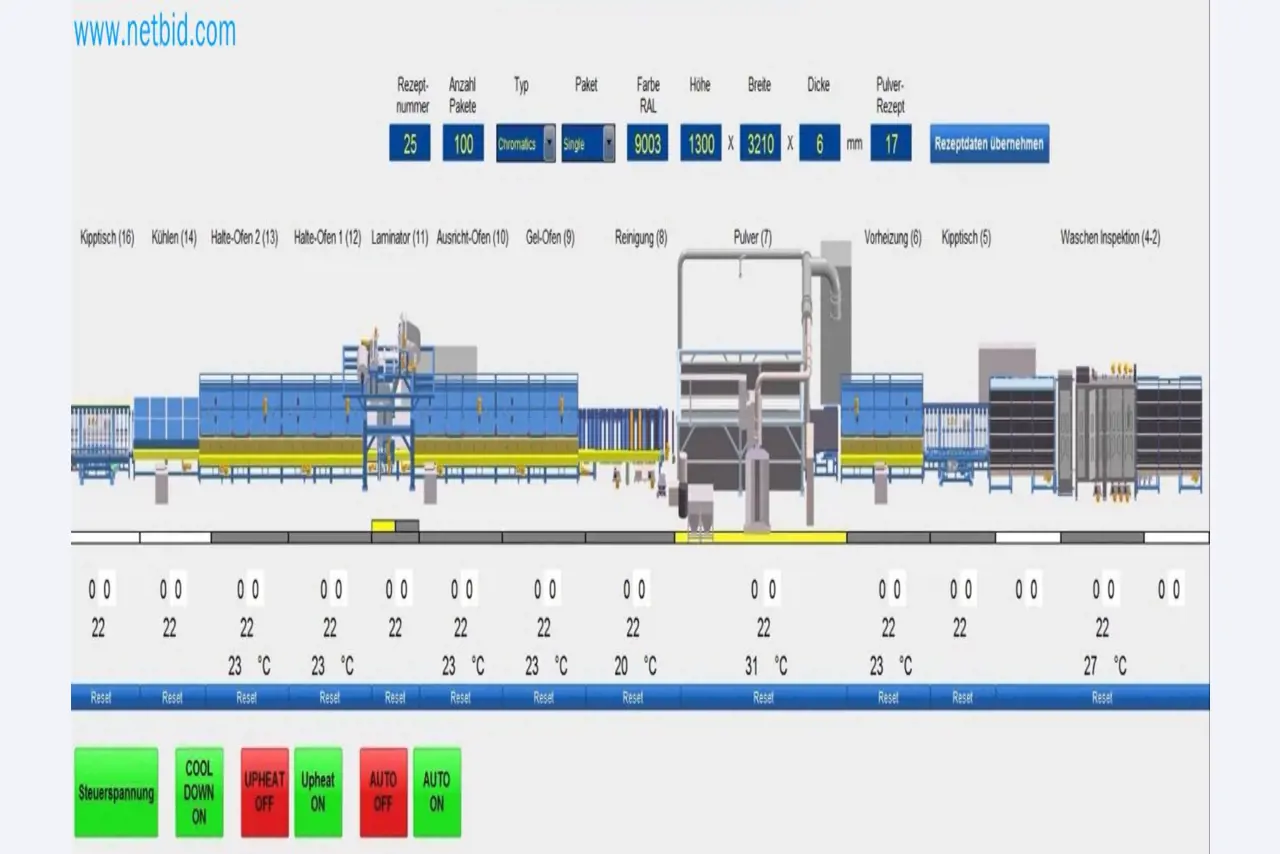

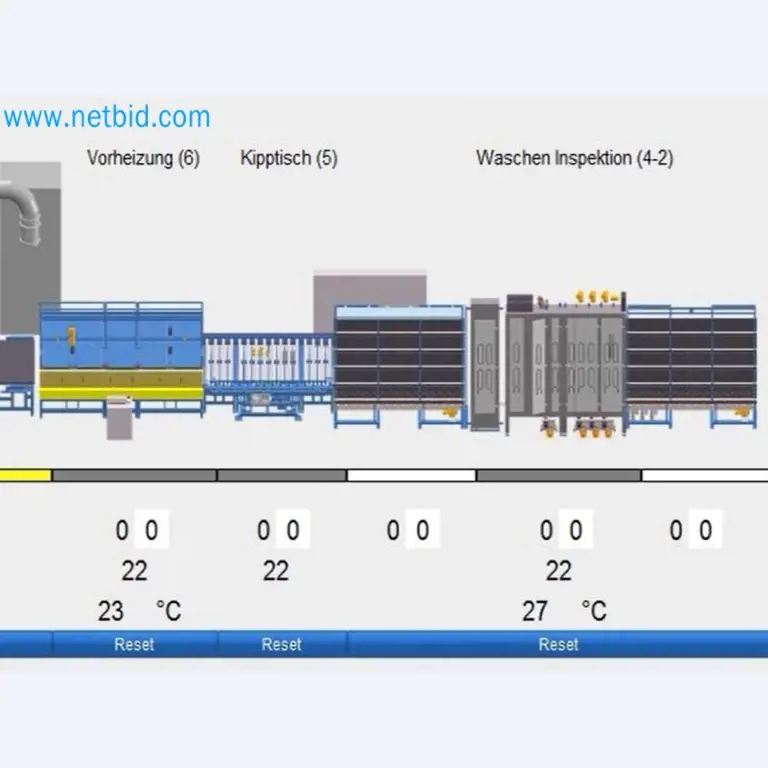

• PC-Steuerung:

Die Kommunikation zwischen der Linie und externen Linienelementen erfolgt über Profinet-Verbindung.

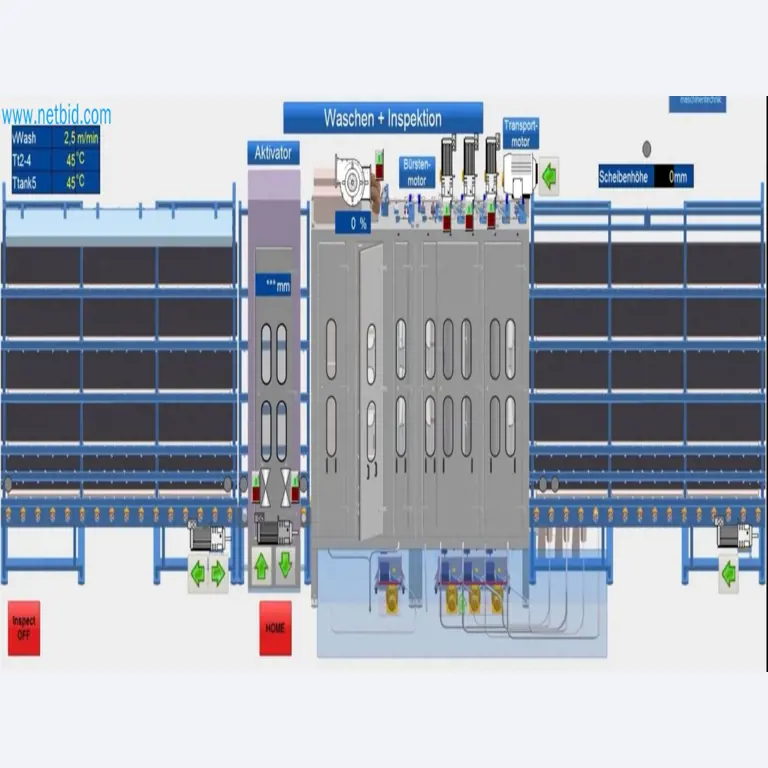

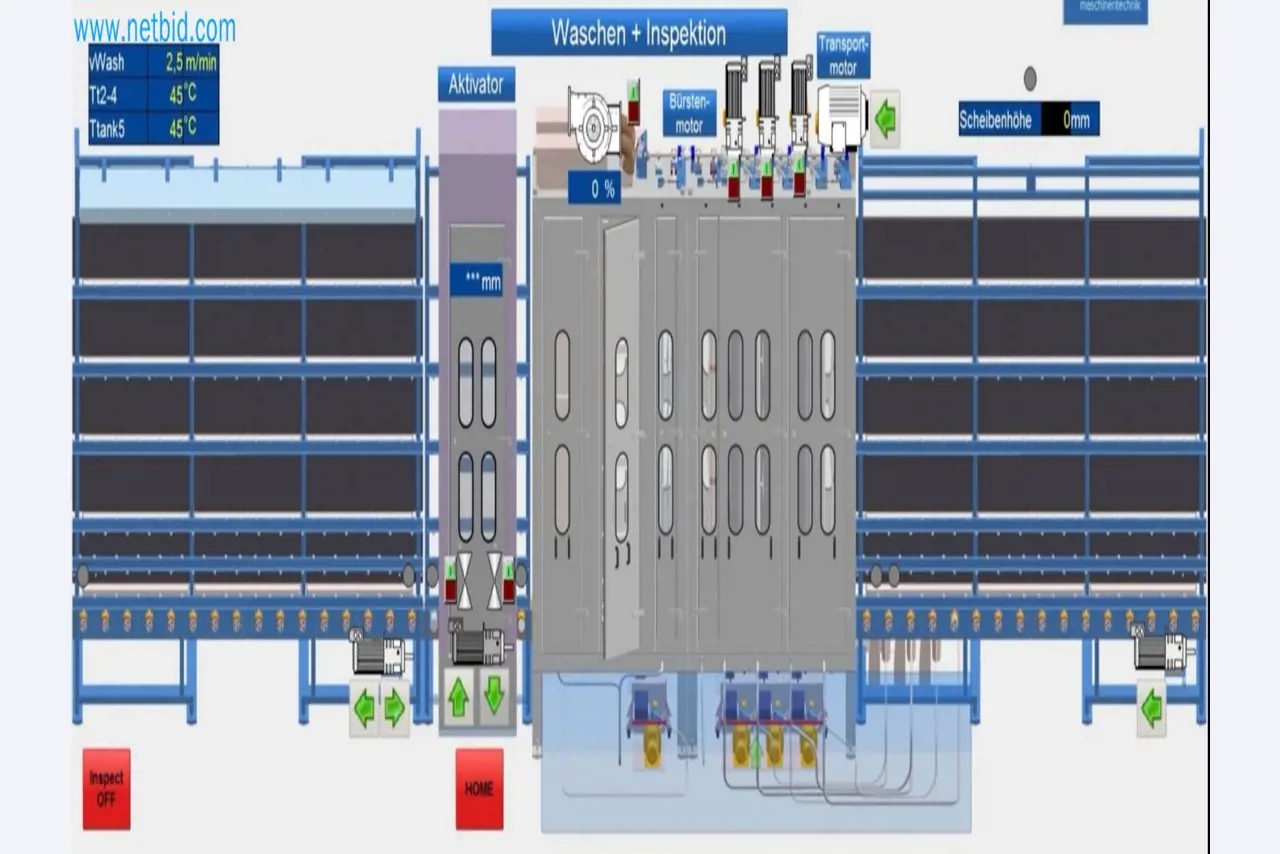

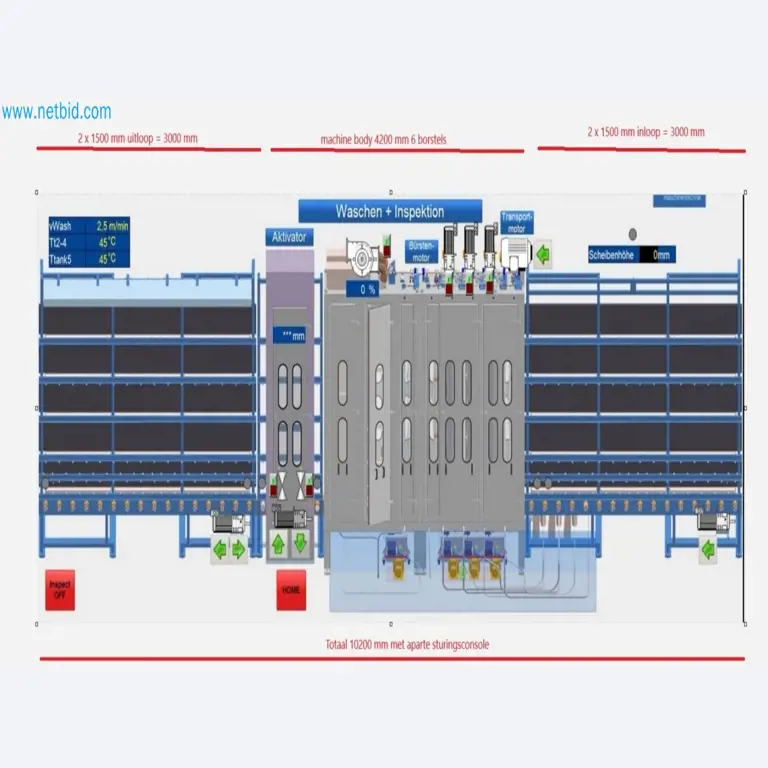

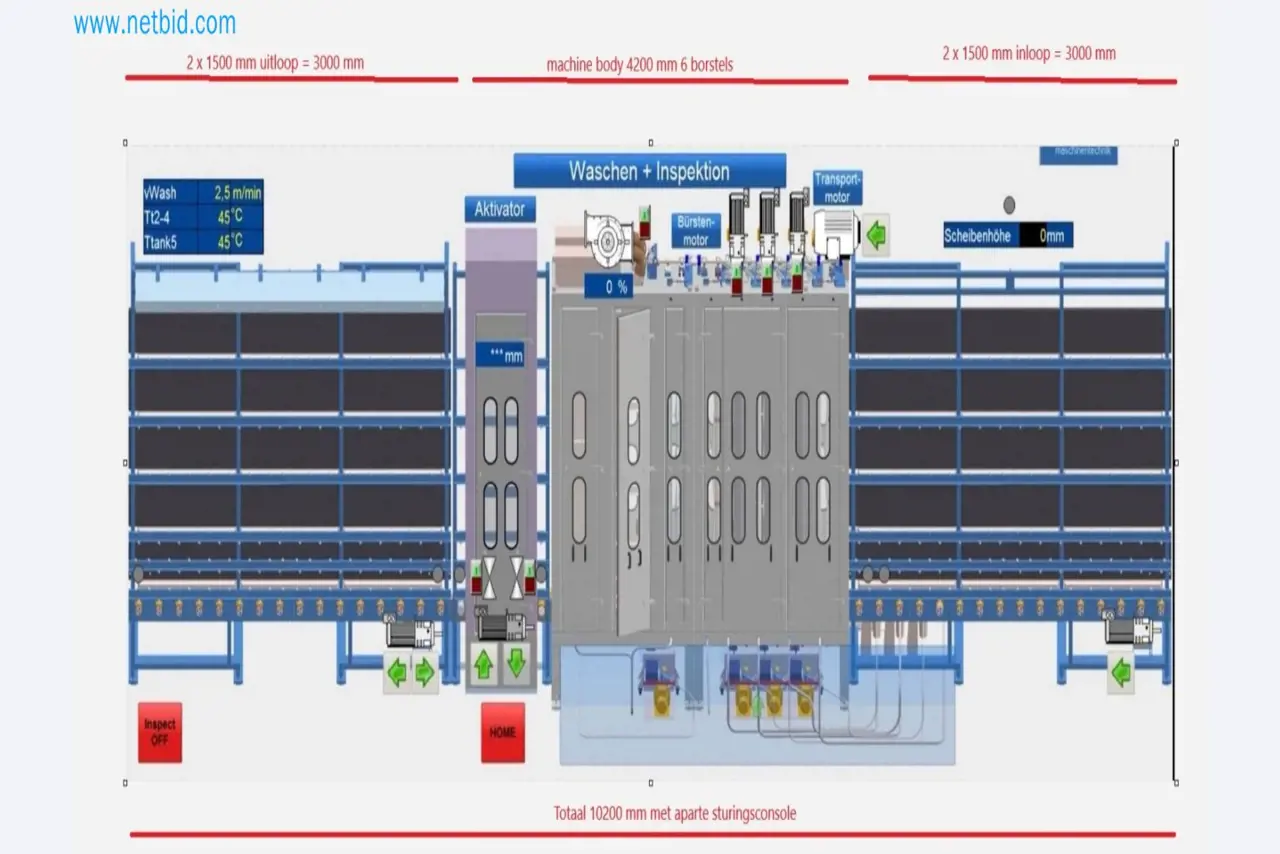

Visualisierung (SCADA-Leitsystem), PC-Steuerung einschließlich Monitor, Datenkontrolle, Rezeptverwaltung und Plattenverfolgung (Siemens Simatic).

WinCC Advanced (TIA Portal) bestehend aus:

1 Standard-PC

1 Monitor ca. 22" – 24"

1 Tastatur und Maus

1 Software Simatic WinCC Advanced (TIA Portal)

Funktionssteuerung von Motoren, Heizkörpern und der gesamten Linie über PC. Integrierte Fehleranzeige mit Systemüberwachung.

Visualisierung aller Baugruppen. Qualitätskontrollparameter können gespeichert und archiviert werden.

Bildschirmdarstellung der Maschine mit Motoren etc. sowie aller Betriebsparameter wie Geschwindigkeit, Thyristor-Einstellungen, Temperaturen etc. Der PC kann zur Überwachung und Einstellung der Linienkomponenten genutzt werden.

Speicherung von Rezepten für unterschiedliche Prozessparameter, wie Glasabmessungen, Glasdicke oder verschiedene Sollwerte für unterschiedliche Produkte.

• Qualitätskontrolle

Gemessene Produktionsparameter entlang der Linie werden entsprechend dem produzierten „Material“ gespeichert. Das „Material“ kann manuell signiert oder optional mit einem Digitaldrucker auf der Rückseite der Folie markiert werden.

Weitere Funktionen: Alarmprotokollierung, Tag-Protokollierung, Visualisierung der Plattenverfolgung, Archivierung verschiedener Prozessparameter.

• Bedienung und Überwachung

2 Simatic Comfort Panels

Ein Panel am Laminator, ein Panel am Ende der Linie.

Die Panels dienen zur Bedienung und zum Betrieb der Linie im Automatik- und Handbetrieb.

Betriebsarten:

Automatikbetrieb:

Automatikbetrieb zur vollautomatischen Steuerung der Linie über Rezept.

Abruf von Rezepten für die laufende Produktion bei Bedarf. Nach Auswahl eines Rezepts werden die neuen Sollwerte automatisch übertragen.

Die Linie passt sich automatisch den neuen Produktionsparametern an.

Alle Ventile und Motoren werden überwacht, und bei Störung wird ein Signal ausgegeben.

Handbetrieb:

Ermöglicht die Aktivierung aller Motoren zur Wartung der Linie.

Handbetrieb mit Endlagenüberwachung, jedoch ohne Verriegelung.

Allgemeine Konstruktionsdaten:

Eingang: 3 x 400 V, +50 Hz, PEN

Steuerspannung: 24 V DC / 230 V DC

Spannungsschwankungen: + 5 % / - 5 %

Installationshöhe: < 1.000 m ü. M.

Umgebungstemperatur: min. +5 °C, max. +40 °C

Relative Luftfeuchtigkeit: max. 95 %

Schaltschränke mit Klimaanlage: falls erforderlich, nach endgültiger Auslegung der Linie in der Werkstatt.

Schaltgeräte: gemäß IEC, EN, VDE

Kabelausgang Schaltschränke: unten

Dokumentation: gemäß DIN auf ELCAD

Dokumentationssprache: Englisch

Komplette Linie demontiert!!!

Es werden ca. 18 Standard-Lkw benötigt, um die komplette Linie zu verladen.

Wichtig! Die Linie ist bereits fachgerecht demontiert und wird auf den Transport des Käufers verladen. Die obligatorischen Kosten für Demontage und Verladung, die vom Käufer zu tragen sind, betragen 16.000 € (zzgl. USt., falls notwendig). Der Verkäufer erstellt eine Rechnung über diese Kosten, die vor der Abholung vollständig beglichen werden muss. NetBid ESP SLU erhält keine Provision für die Demontage und Verladung und ist daher für diese Handlungen des Verkäufers nicht verantwortlich. Die demontierte Linie kann besichtigt werden und wird gekauft wie gesehen ("as is").

Folgende Größen und Typen können in der Linie verarbeitet werden:

Materialbreite: 2.600 mm, 2.550 mm oder 1.300 mm (verschiedene Größen sind möglich, die Abmessungen müssen jedoch festgelegt werden)

Materiallänge max./min.: 3.660 mm / 2.000 mm

Materialstärke pro Einheit max./min.: 12 mm / 4 mm

Produktionskapazität der Pulverbeschichtungs- und Sicherheits-Pulverbeschichtungslinie:

Zykluszeit: 10 Chargen/Stunde bei einer durchschnittlichen Größe von 2.600 x 4.000 x 4 mm

Kapazität des „Materials“ für die Sicherheits-Pulverbeschichtung: ca. 740 m² in 8 Stunden Produktion bei einer Chargengröße von 2.600 x 4.000 x 4 mm (ohne Farbwechsel) bei theoretischem Betrieb von 90 %:

Regulär pulverbeschichtetes „Material“

„Material“-Breite max./min.: 2.600 mm / 360 mm

„Material“-Länge max./min.: 3.660 mm / 765 mm

„Material“-Stärke pro Einheit max./min.: 12 mm / 4 mm

Regulär pulverbeschichtetes „Material“ (ohne Laminierfolie) kann je nach Größe bis zu 4 Stück pro Charge verarbeitet werden.

• Optionale Einzelstation (nicht im Layoutplan enthalten) am Anfang der Linie – Grundierstation Pyrosil HE500

• Position 5 Linieneinlauf Inspektionszone mit Beleuchtung, vertikaler und neigbarer Fördertisch (kann optional für Qualitätskontrolle genutzt werden).

• Position 6 Vorheizofen 50–65 °C für ein besseres Lackierergebnis

Der Rollenförderer ist mit Keramikrollen ausgestattet. Transportrollen innerhalb der Öfen verfügen über spezielle Hochtemperaturlager. Die oberen und unteren Heizhauben sind mit isolierten Platten versehen. Das Isoliermaterial der Öfen ist für hohe Ofentemperaturen ausgelegt. Im Ofen sind Metallrohrheizkörper installiert. Die Temperaturregelung des Vorheizbereichs erfolgt über eine energieeffiziente, vollautomatische Regelung mit Thyristoreinheiten im geschlossenen Regelkreis. Die Temperatur der „Material“-Platte wird im Ofen mit einem Pyrometer gemessen. Der Durchschnittswert im Vergleich zur Solltemperatur bestimmt die Sollwerte der Thyristoren, um die erforderliche elektrische Leistung für das Halten der Zieltemperatur zu steuern.

Ofen- und „Material“-Temperatur werden gemessen und angezeigt.

• Position 7 Automatische Pulverspritzkabine 2.600 x 4.000 mm

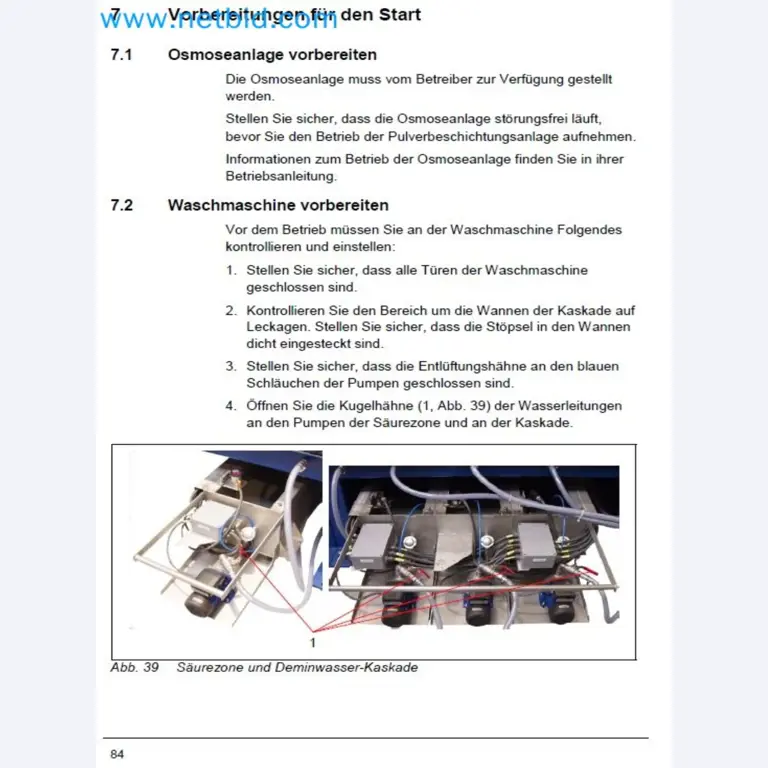

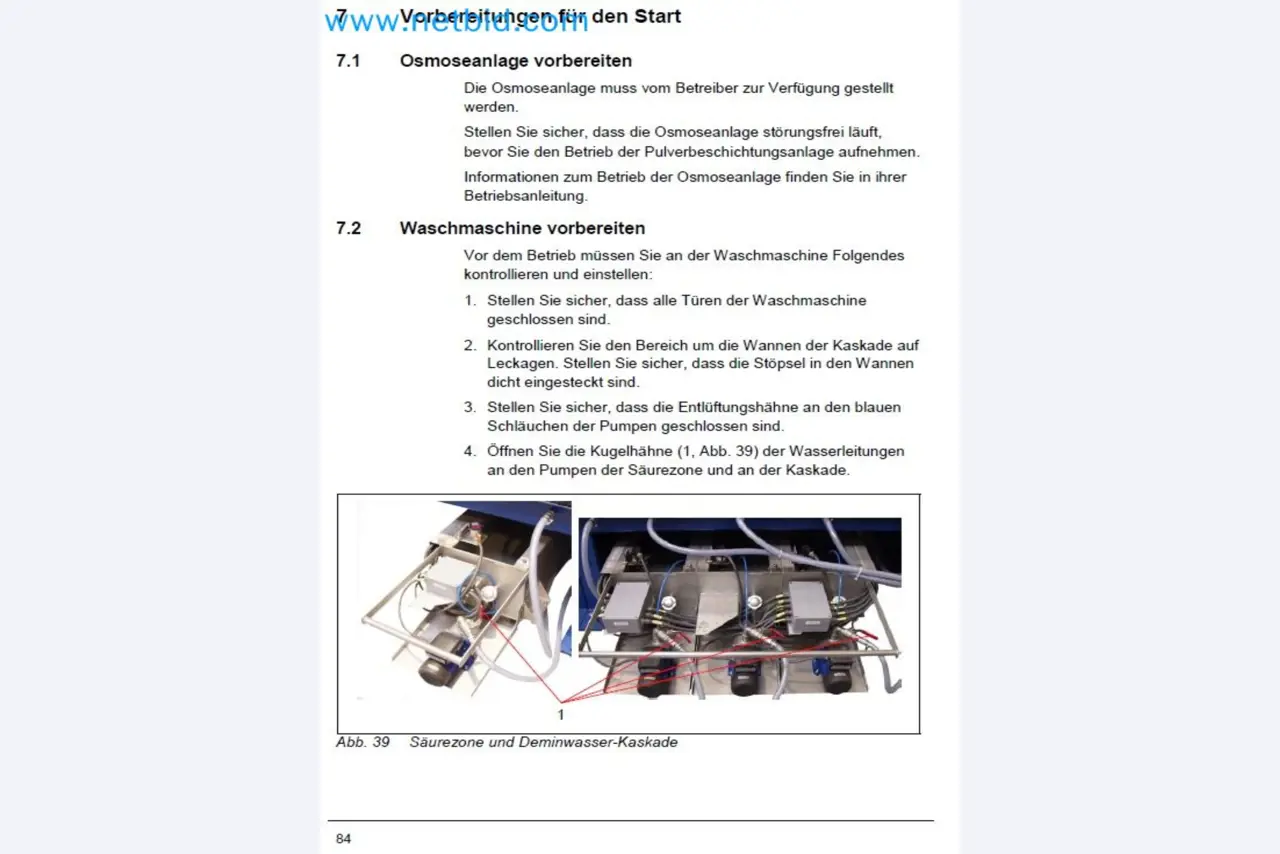

• Position 8 Reinigung oder nur Förderband

Die Pulverkabine ist mit einem Absaugsystem ausgestattet. In diesem Abschnitt werden die beiden Pulverbeschichtungen – farbig und transparent – aufgesprüht. Der „Material“-Transport erfolgt über ein spezielles beheiztes Band. Produktionsparameter wie Beschichtungsdicke, Länge und Breite des „Materials“ werden in Rezepten gespeichert und über die Linienrezepte abgerufen und gesteuert.

Das Band wird durch ein Vakuumsystem und ein Nassbürsten-Reinigungssystem gereinigt. Der schnelle Farbwechsel wird durch ein spezielles Reinigungssystem für die Pulverschläuche und Pistolen der Sprühanlage aktiviert.

Dieser Rollenförderer dient als Puffer vor dem Gel-Ofen.

Für Faserzement ist keine Reinigung und kein Wasserkontakt erforderlich!

Der Transport ist mit zylindrischen Bürsten und Schwämmen ausgestattet, um das Material von der unbeschichteten Rückseite zu reinigen.

Die Reinigung erfolgt mit gefiltertem demineralisiertem Wasser. Die vollständig gummibeschichteten Transportrollen werden einzeln über Schneckenradgetriebe angetrieben und auf einem massiven geschweißten Rahmen montiert.

Die Transportrollen sind in Gleitlagern gelagert.

Aktive und passive Ionisationsleisten sind installiert, um die statische Aufladung vom „Material“ zu entfernen.

• Position 9 Gel-Ofen

Die Abweichung der Gelzeit wird im Vergleich zum Produkt kontrolliert. Die Linienparameter basieren auf der Gelzeit für Floatglas.

Der Rollenförderer ist mit Keramikrollen ausgestattet. Transportrollen innerhalb der Öfen verfügen über spezielle Hochtemperaturlager. Die oberen und unteren Heizhauben sind mit isolierten Platten versehen. Das Isoliermaterial der Öfen ist für hohe Ofentemperaturen ausgelegt.

Im Ofen sind spezielle Doppelrohr-Infrarotheizkörper installiert. Die Temperaturregelung des Gel-Ofens ist eine vollautomatische Regelung im geschlossenen Regelkreis mit Thyristoreinheiten.

Die Temperatur der Glasplatte wird im Ofen mit einem Pyrometer gemessen. Temperatur und Gelzeit werden im Rezept vorgegeben. Die Thyristoren werden über die eingestellten Gel-Ofen-Kurven gesteuert. In der Regel gibt es drei prozessbezogene Kurven pro Rezept. Temperaturen und Zeiten werden eingestellt und automatisch geregelt. Ofen- und „Material“-Temperatur werden gemessen und angezeigt.

Dieser Abschnitt schmilzt das Pulver auf und bereitet die Oberfläche für den Laminator vor.

• Position 10 Ausrichtofen (1 Zone) vor der Laminierstation

Der Rollenförderer ist mit Keramikrollen ausgestattet. Transportrollen innerhalb der Öfen verfügen über spezielle Hochtemperaturlager.

Die oberen und unteren Heizhauben sind mit isolierten Platten versehen. Das Isoliermaterial der Öfen ist für hohe Ofentemperaturen ausgelegt.

Im Ofen sind Metallrohrheizkörper installiert.

Die Temperaturregelung des Ausrichtofens erfolgt energieeffizient, vollautomatisch im geschlossenen Regelkreis mit Thyristoreinheiten.

Die Temperatur der „Material“-Platte wird im Ofen mit einem Pyrometer gemessen. Der Durchschnittswert im Vergleich zur Solltemperatur bestimmt die Sollwerte der Thyristoren, um die erforderliche elektrische Leistung für das Halten der Zieltemperatur zu steuern.

Ofen- und „Material“-Temperatur werden gemessen und angezeigt. Das „Material“ wird auf eine präzise Position ausgerichtet, um später die Folie zu laminieren.

• Position 11 Laminator (optional, abhängig von den Anforderungen Ihrer Produktanwendung)

• Position 12 Aushärteofen 1

Der Aushärteofen 1 dient zum Härten der geschmolzenen Pulverbeschichtung.

Der Rollenförderer ist mit Keramikrollen ausgestattet. Transportrollen innerhalb der Öfen verfügen über spezielle Hochtemperaturlager.

Die oberen und unteren Heizhauben sind mit isolierten Platten versehen. Das Isoliermaterial der Öfen ist für hohe Ofentemperaturen ausgelegt.

Im Ofen sind Metallrohrheizkörper installiert. Die Temperaturregelung des Aushärteofens erfolgt energieeffizient, vollautomatisch im geschlossenen Regelkreis mit Thyristoreinheiten.

Die Temperatur der „Material“-Platte wird im Ofen mit einem Pyrometer gemessen.

Der Durchschnittswert im Vergleich zur Solltemperatur bestimmt die Sollwerte der Thyristoren, um die erforderliche elektrische Leistung für das Halten der Zieltemperatur zu steuern.

Ofen- und „Material“-Temperatur werden gemessen und angezeigt.

• Position 13 Aushärteofen 2

Der Aushärteofen 2 (baugleich mit 1) dient ebenfalls zum Härten der geschmolzenen Pulverbeschichtung.

Der Rollenförderer ist mit Keramikrollen ausgestattet. Transportrollen innerhalb der Öfen verfügen über spezielle Hochtemperaturlager.

Die oberen und unteren Heizhauben sind mit isolierten Platten versehen. Das Isoliermaterial der Öfen ist für hohe Ofentemperaturen ausgelegt.

Im Ofen sind Metallrohrheizkörper installiert. Die Temperaturregelung des Aushärteofens erfolgt energieeffizient, vollautomatisch im geschlossenen Regelkreis mit Thyristoreinheiten.

Die Temperatur der „Material“-Platte wird im Ofen mit einem Pyrometer gemessen.

Der Durchschnittswert im Vergleich zur Solltemperatur bestimmt die Sollwerte der Thyristoren, um die erforderliche elektrische Leistung für das Halten der Zieltemperatur zu steuern.

Ofen- und „Material“-Temperatur werden gemessen und angezeigt.

• Position 14 Kühltunnel (optional) mit Temperatur- und Luftregelung

Der Rollenförderer wird als Kühlstrecke vor dem Kipptisch verwendet.

Die Transportrollen, die einzeln über Schneckenradgetriebe angetrieben werden, sind auf einem massiven geschweißten Rahmen montiert.

Die Transportrollen sind in Gleitlagern gelagert. Der Transport ist oben abgedeckt, um die Abkühlgeschwindigkeit zu reduzieren.

Der zweite Transport ist oben offen.

• Position 16 Kippbare Fördertische

Optional:

Transportrollen, die einzeln über Schneckenradgetriebe angetrieben werden, sind auf einem massiven geschweißten Rahmen montiert.

Die Transportrollen sind in Gleitlagern gelagert. Kipparme befinden sich in horizontaler Position.

Der integrierte Kipptisch besteht aus mehreren Profilarmen, die (elektromechanisch über einen Kurbelmechanismus) von der Horizontalposition um 84° gekippt werden können.

Die Kippgeschwindigkeit ist zu Beginn und am Ende der Bewegung am niedrigsten.

Das Material wird von der Horizontal- in die Vertikalposition gekippt. Falls sich kein „Material“ auf dem vertikalen Inspektionsförderer befindet, läuft das „Material“ auf den Transport.

Der Kipptisch wird auch als Puffer während des normalen Produktionsbetriebs genutzt.

• Position 17 Elektrische Verteilung

Für die oben beschriebene Pulverbeschichtungs- und Sicherheits-Pulverbeschichtungslinie:

Ausführung: SPS-gesteuert (Siemens S7 - 1500).

Der Lieferumfang umfasst:

Hauptschaltschränke sowie lokale Steuerkästen.

Diverse Anschlusskästen.

Die Schaltschränke gehören zur Produktionslinie und enthalten die entsprechenden Schaltgeräte sowie die Stromversorgung und die Siemens-SPS mit den zugehörigen Baugruppen.

Zusätzlich verfügen die Schaltschränke über eine Vorbereitung für den Anschluss einer USV. Alle installierten Sensoren sind so ausgelegt, dass Vibrationen oder Fehlmessungen vermieden werden.

Die Steuerschränke (Schutzklasse IP54) sind komplett auf Klemmen verdrahtet und getestet. Lokale Anschlusskästen sind intern verdrahtet und teilweise vorverdrahtet mit den zugehörigen Verbrauchern.

Alle Ein- und Ausgänge sind auf Klemmen geführt. Reserveklemmen mit verlegten Kabeln für zukünftige Nutzung (mindestens 10 %) müssen vorhanden sein.

Alle Anschlusskästen verfügen über den erforderlichen Schutz entsprechend ihrer Position an der Linie.

Die SPS wird mit zusätzlichem Speicher sowie freien digitalen Ein- und Ausgängen (jeweils mindestens 10 %) geliefert. Bei Stromausfall werden alle Programme und Daten gepuffert.

Die gesamte Linie wird über eine SPS gesteuert. Eingabe, Erstellung und Speicherung von Rezepten für unterschiedliche Prozessparameter und Produkte über PC.

Die Elektroinstallation umfasst alle Kabel zwischen Schaltschränken und Verbrauchern sowie das gesamte Installationsmaterial für die Linie wie Kabeltrassen.

Die Kabeltrassen von den Schaltschränken zur Linie verlaufen teilweise im Boden gemäß Fundamentplan.

• PC-Steuerung:

Die Kommunikation zwischen der Linie und externen Linienelementen erfolgt über Profinet-Verbindung.

Visualisierung (SCADA-Leitsystem), PC-Steuerung einschließlich Monitor, Datenkontrolle, Rezeptverwaltung und Plattenverfolgung (Siemens Simatic).

WinCC Advanced (TIA Portal) bestehend aus:

1 Standard-PC

1 Monitor ca. 22" – 24"

1 Tastatur und Maus

1 Software Simatic WinCC Advanced (TIA Portal)

Funktionssteuerung von Motoren, Heizkörpern und der gesamten Linie über PC. Integrierte Fehleranzeige mit Systemüberwachung.

Visualisierung aller Baugruppen. Qualitätskontrollparameter können gespeichert und archiviert werden.

Bildschirmdarstellung der Maschine mit Motoren etc. sowie aller Betriebsparameter wie Geschwindigkeit, Thyristor-Einstellungen, Temperaturen etc. Der PC kann zur Überwachung und Einstellung der Linienkomponenten genutzt werden.

Speicherung von Rezepten für unterschiedliche Prozessparameter, wie Glasabmessungen, Glasdicke oder verschiedene Sollwerte für unterschiedliche Produkte.

• Qualitätskontrolle

Gemessene Produktionsparameter entlang der Linie werden entsprechend dem produzierten „Material“ gespeichert. Das „Material“ kann manuell signiert oder optional mit einem Digitaldrucker auf der Rückseite der Folie markiert werden.

Weitere Funktionen: Alarmprotokollierung, Tag-Protokollierung, Visualisierung der Plattenverfolgung, Archivierung verschiedener Prozessparameter.

• Bedienung und Überwachung

2 Simatic Comfort Panels

Ein Panel am Laminator, ein Panel am Ende der Linie.

Die Panels dienen zur Bedienung und zum Betrieb der Linie im Automatik- und Handbetrieb.

Betriebsarten:

Automatikbetrieb:

Automatikbetrieb zur vollautomatischen Steuerung der Linie über Rezept.

Abruf von Rezepten für die laufende Produktion bei Bedarf. Nach Auswahl eines Rezepts werden die neuen Sollwerte automatisch übertragen.

Die Linie passt sich automatisch den neuen Produktionsparametern an.

Alle Ventile und Motoren werden überwacht, und bei Störung wird ein Signal ausgegeben.

Handbetrieb:

Ermöglicht die Aktivierung aller Motoren zur Wartung der Linie.

Handbetrieb mit Endlagenüberwachung, jedoch ohne Verriegelung.

Allgemeine Konstruktionsdaten:

Eingang: 3 x 400 V, +50 Hz, PEN

Steuerspannung: 24 V DC / 230 V DC

Spannungsschwankungen: + 5 % / - 5 %

Installationshöhe: < 1.000 m ü. M.

Umgebungstemperatur: min. +5 °C, max. +40 °C

Relative Luftfeuchtigkeit: max. 95 %

Schaltschränke mit Klimaanlage: falls erforderlich, nach endgültiger Auslegung der Linie in der Werkstatt.

Schaltgeräte: gemäß IEC, EN, VDE

Kabelausgang Schaltschränke: unten

Dokumentation: gemäß DIN auf ELCAD

Dokumentationssprache: Englisch

Komplette Linie demontiert!!!

Es werden ca. 18 Standard-Lkw benötigt, um die komplette Linie zu verladen.

Wichtig! Die Linie ist bereits fachgerecht demontiert und wird auf den Transport des Käufers verladen. Die obligatorischen Kosten für Demontage und Verladung, die vom Käufer zu tragen sind, betragen 16.000 € (zzgl. USt., falls notwendig). Der Verkäufer erstellt eine Rechnung über diese Kosten, die vor der Abholung vollständig beglichen werden muss. NetBid ESP SLU erhält keine Provision für die Demontage und Verladung und ist daher für diese Handlungen des Verkäufers nicht verantwortlich. Die demontierte Linie kann besichtigt werden und wird gekauft wie gesehen ("as is").

Zuschlag unter Vorbehalt

- Der Zuschlag erfolgt vorbehaltlich der Zustimmung des Berechtigten.

Standort

- 25440 Vinaixa (Spain)

Termine

Besichtigung

Die Besichtigung ist ausschließlich nach vorheriger Anmeldung unter fernandez@netbid.com möglich.

Abholung

Die Abholung ist ausschließlich nach vorheriger Anmeldung unter fernandez@netbid.com möglich.

Auktionsbedingungen

Sonderkonditionen:

- Wichtig! Die Linie ist bereits fachgerecht demontiert und wird auf den Transport des Käufers verladen. Die obligatorischen Kosten für Demontage und Verladung, die vom Käufer zu tragen sind, betragen 16.000 € (zzgl. USt., falls notwendig). Der Verkäufer erstellt eine Rechnung über diese Kosten, die vor der Abholung vollständig beglichen werden muss. NetBid ESP SLU erhält keine Provision für die Demontage und Verladung und ist daher für diese Handlungen des Verkäufers nicht verantwortlich. Die demontierte Linie kann besichtigt werden und wird gekauft wie gesehen ("as is").

- Ein Gabelstapler mit Tragfähigkeit von 4.800 kg, ein Kran une eine Verladungsrampe sind vor Ort vorhanden. Bitte wenden Sie sich an unseren Ansprechpartner vor Ort, um weitere Details zu erfragen.

- Für die Besichtigung und Abholung muss eine persönliche Schutzausrüstung (Sicherheitsschuhe) mitgebracht werden.

- Wichtig! Die Linie ist bereits fachgerecht demontiert und wird auf den Transport des Käufers verladen. Die obligatorischen Kosten für Demontage und Verladung, die vom Käufer zu tragen sind, betragen 16.000 € (zzgl. USt., falls notwendig). Der Verkäufer erstellt eine Rechnung über diese Kosten, die vor der Abholung vollständig beglichen werden muss. NetBid ESP SLU erhält keine Provision für die Demontage und Verladung und ist daher für diese Handlungen des Verkäufers nicht verantwortlich. Die demontierte Linie kann besichtigt werden und wird gekauft wie gesehen ("as is").

- Ein Gabelstapler mit Tragfähigkeit von 4.800 kg, ein Kran une eine Verladungsrampe sind vor Ort vorhanden. Bitte wenden Sie sich an unseren Ansprechpartner vor Ort, um weitere Details zu erfragen.

- Für die Besichtigung und Abholung muss eine persönliche Schutzausrüstung (Sicherheitsschuhe) mitgebracht werden.

Ansprechpartner

Operations Manager Spanien

Agustin Fernández Fibla

So nehmen Sie erfolgreich an unseren Auktionen teil!

Registrieren und Profil vervollständigen

Position finden und Favoriten setzen

Gebote abgeben und Zuschlag erhalten

Position bezahlen und zum Termin abholen

Ihre Individuelle Beratung

Unsere Experten beraten Sie gerne. Rufen Sie an unter 08000 638243 oder schreiben Sie an service@netbid.com