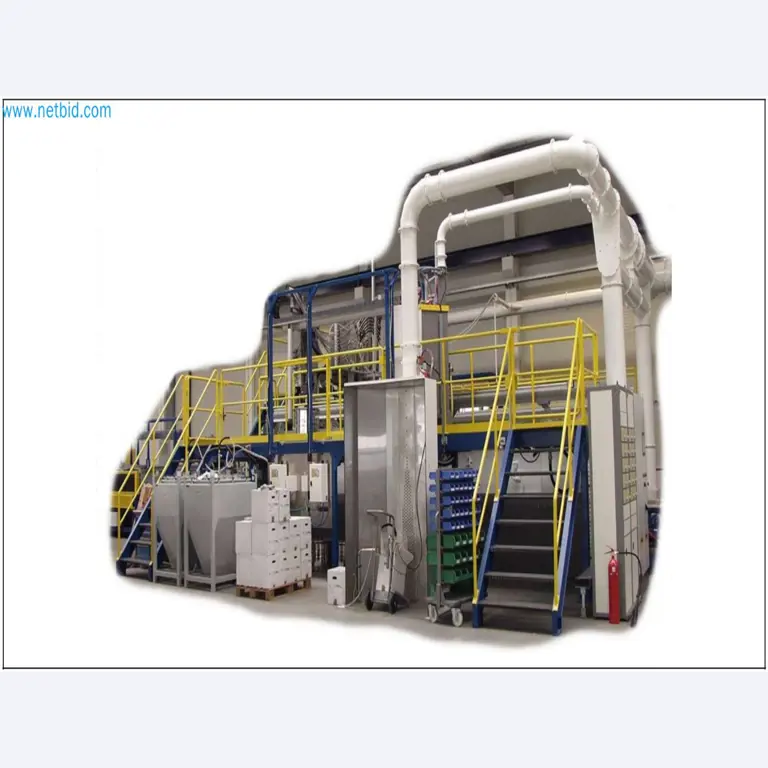

Parte de la subasta Venta de un nuevo sistema de recubrimiento en polvo y vidrio de seguridad (máquina de exposición)

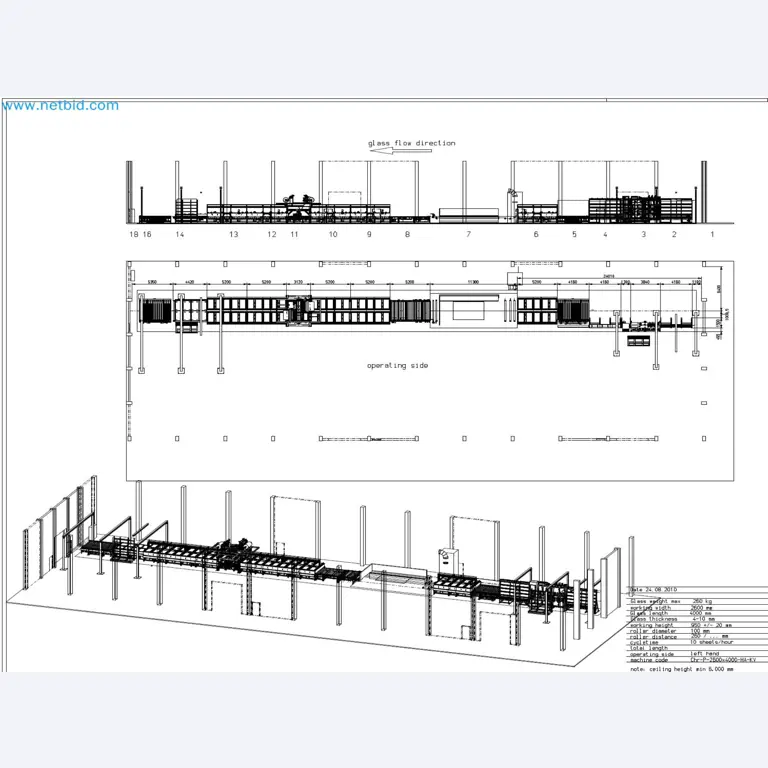

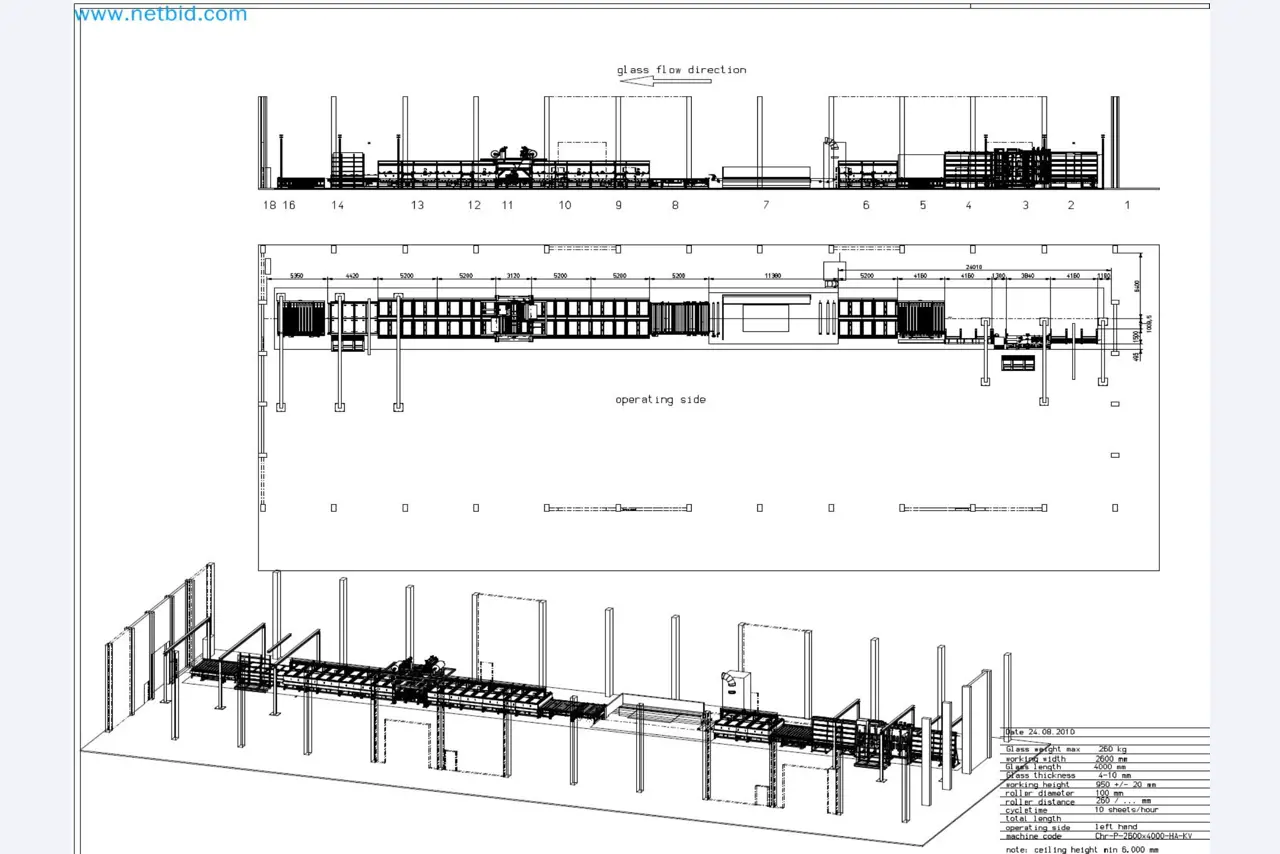

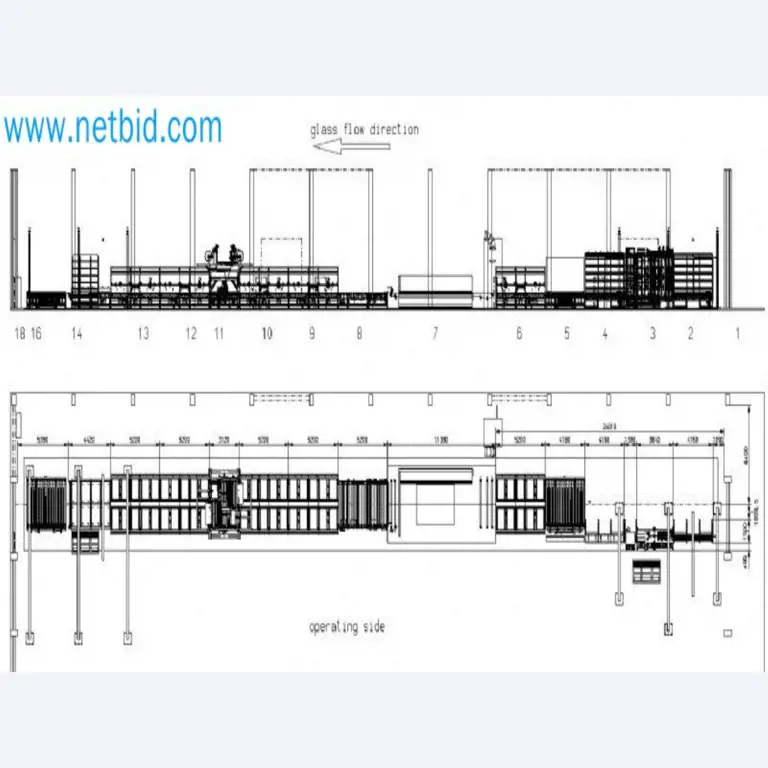

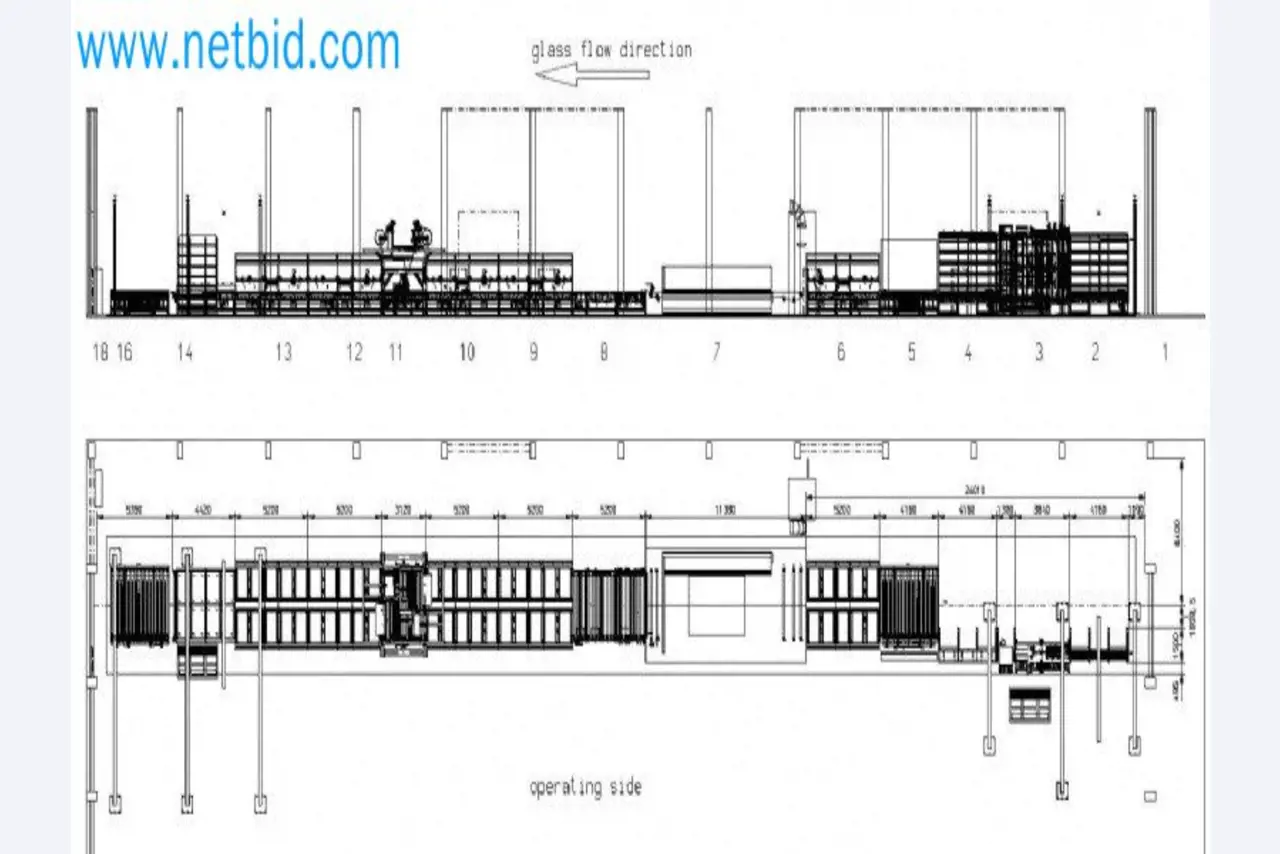

Línea de Recubrimiento en Polvo y Producción de Vidrio de Seguridad (Adjudicación sujeta a aprobación) Wagner/Klöpper C-2600x4000-HA-KTRADING#18856-1

Adjudicación sujeta a aprobación.

Detalles

Fabricante

Wagner/Klöpper

Tipo

C-2600x4000-HA-K

Año de construcción

2012

Descripción

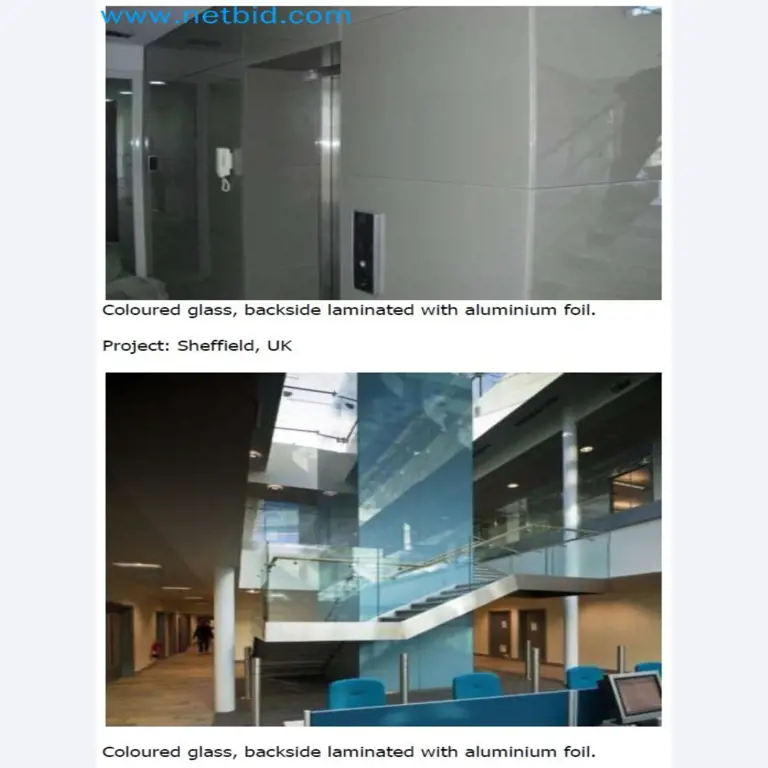

Línea de Recubrimiento en Polvo y Recubrimiento en Polvo de Seguridad (Laminación).

Los siguientes tamaños y tipos pueden procesarse en la línea:

Ancho del material: 2.600 mm, 2550 mm o 1300 mm (diferentes tamaños son posibles, pero las dimensiones deben fijarse)

Longitud del material máx./mín.: 3.660 mm / 2000 mm

Espesor del material por unidad máx./mín.: 12 mm / 4 mm

Capacidad de producción de la línea de Recubrimiento en Polvo y Recubrimiento en Polvo de Seguridad:

Tiempo de ciclo: 10 lotes/hora para un tamaño promedio de 2600 x 4000 x 4 mm

Capacidad del “material” de recubrimiento en polvo de seguridad: aprox. 740 m² en 8 horas de producción con un tamaño de lote de 2.600 x 4.000 x 4 mm (sin cambio de color) en operación teórica del 90 %:

Material pintado con recubrimiento en polvo regular

Ancho del “material” máx./mín.: 2.600 mm / 360 mm

Longitud del “material” máx./mín.: 3.660 mm / 765 mm

Espesor del “material” por unidad máx./mín.: 12 mm / 4 mm

El material pintado con recubrimiento en polvo regular (sin lámina de “laminación”) puede procesar hasta 4 piezas por lote dependiendo del tamaño

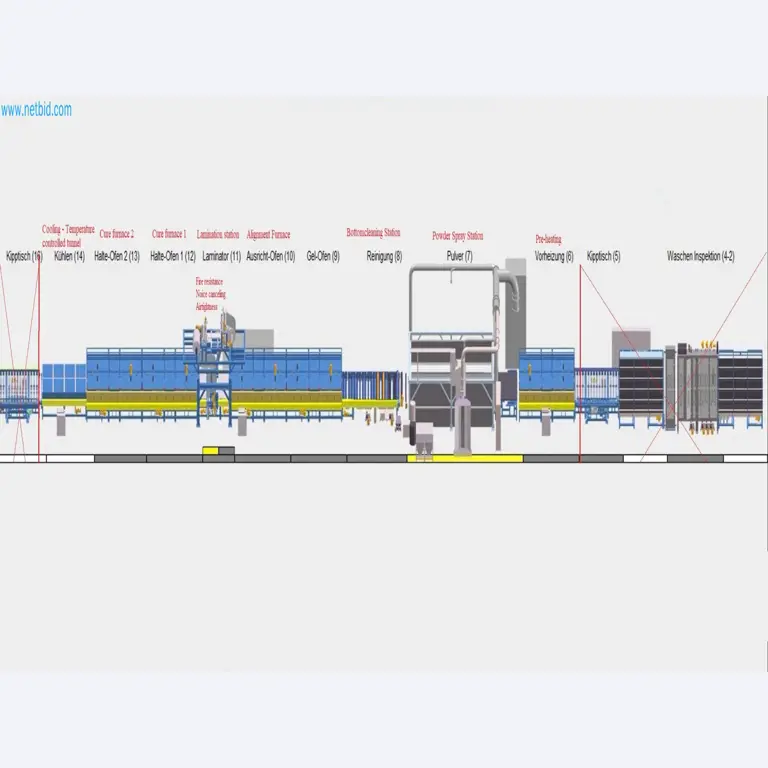

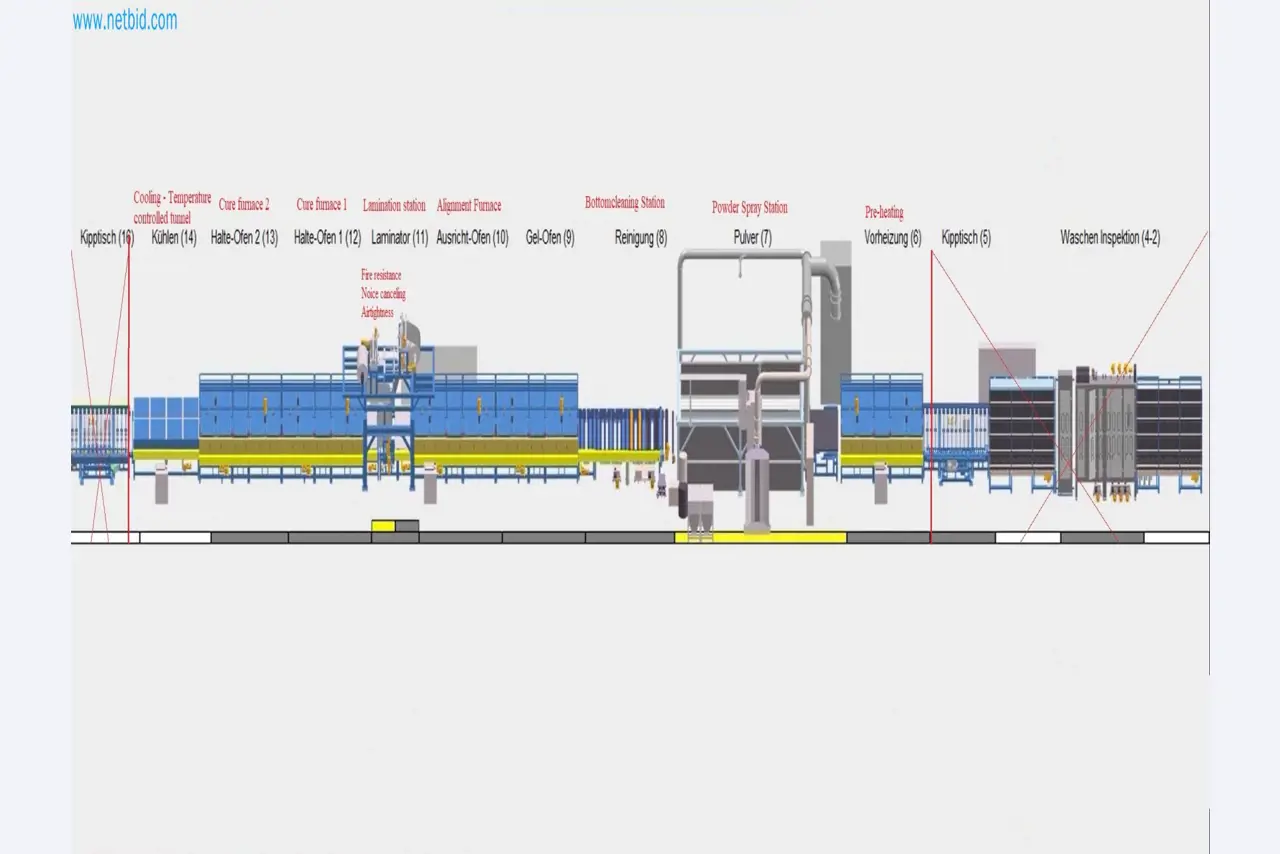

• Estación simple opcional (no incluida en el plano) al inicio de la línea - Estación de imprimación Pyrosil HE500

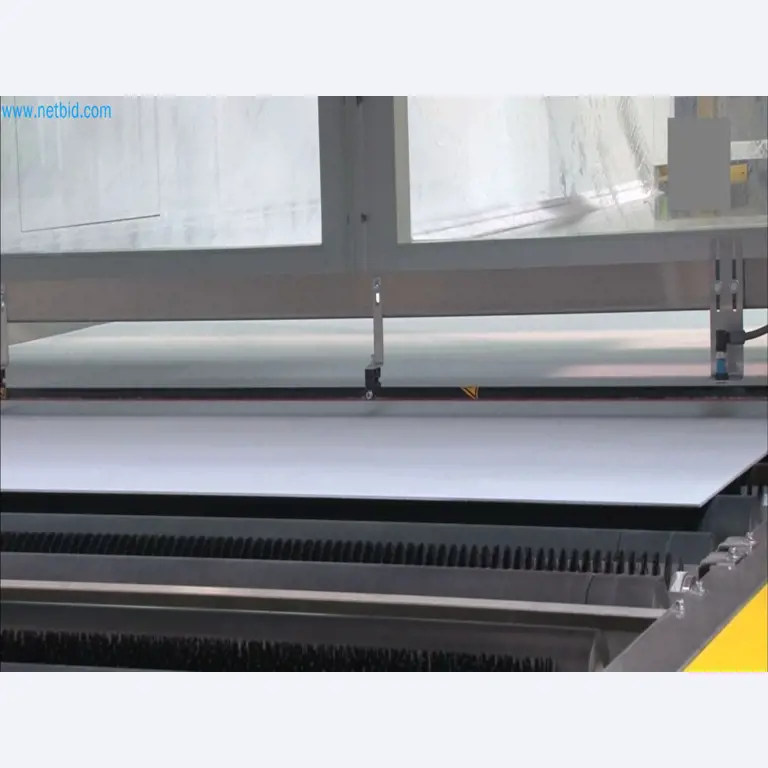

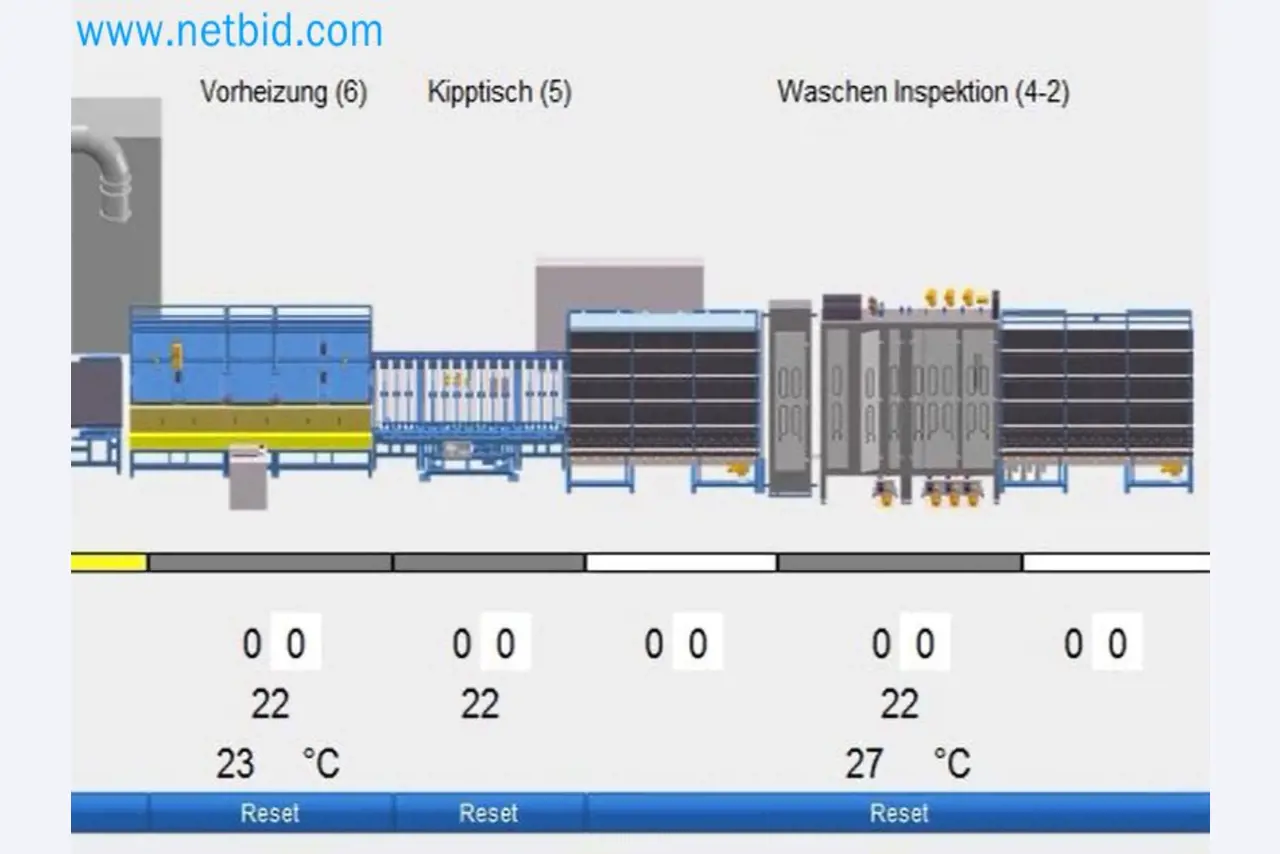

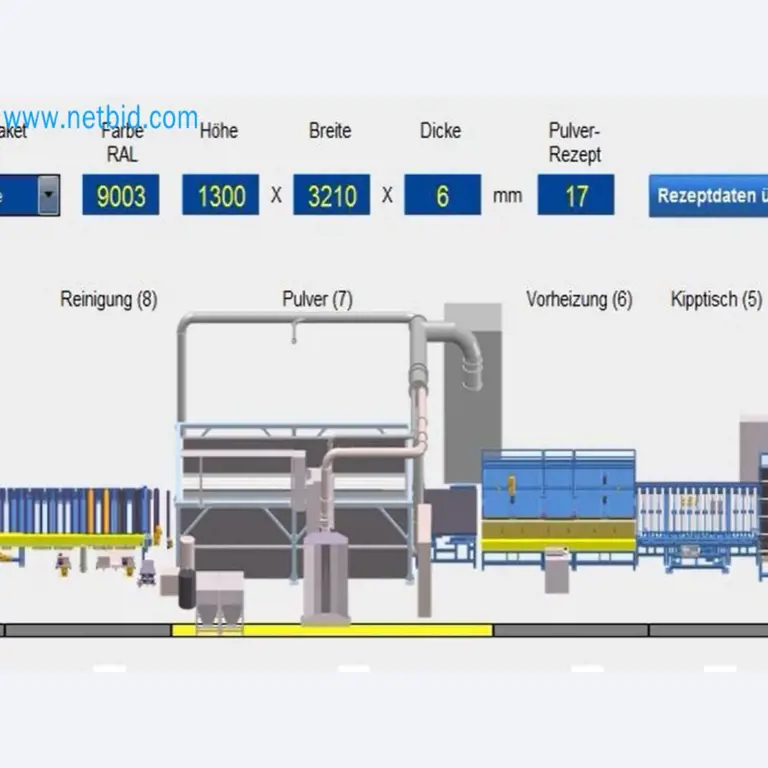

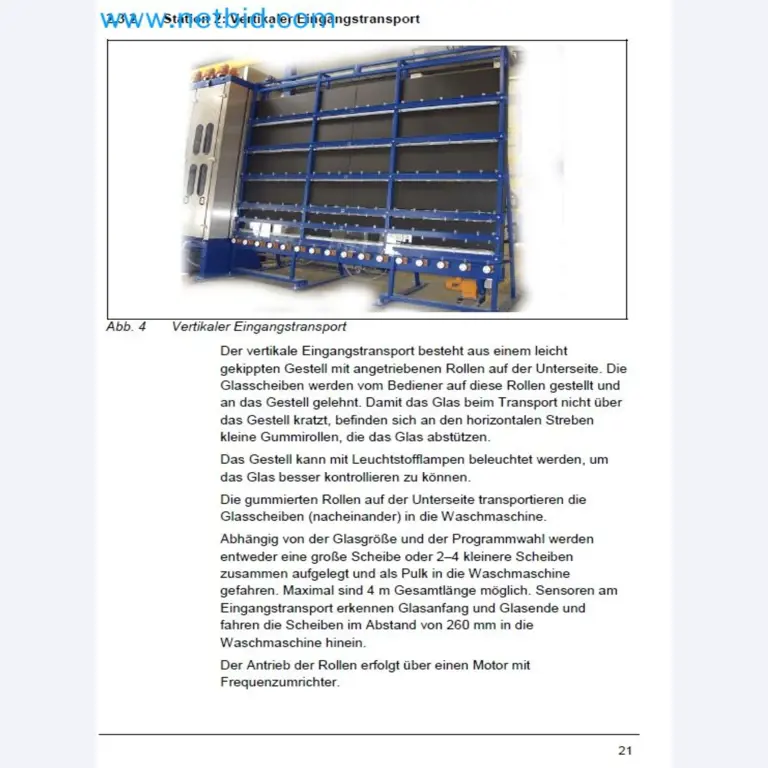

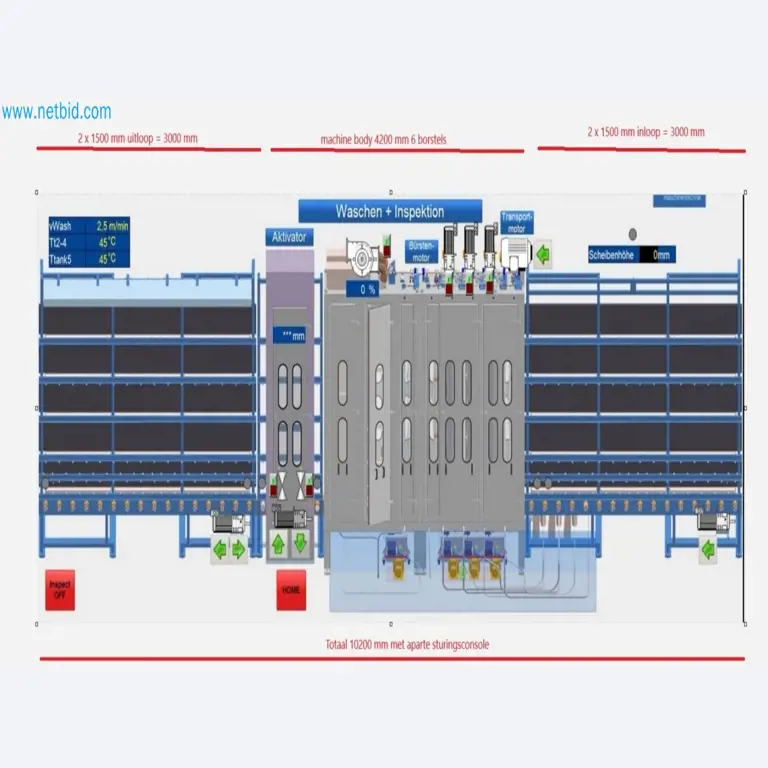

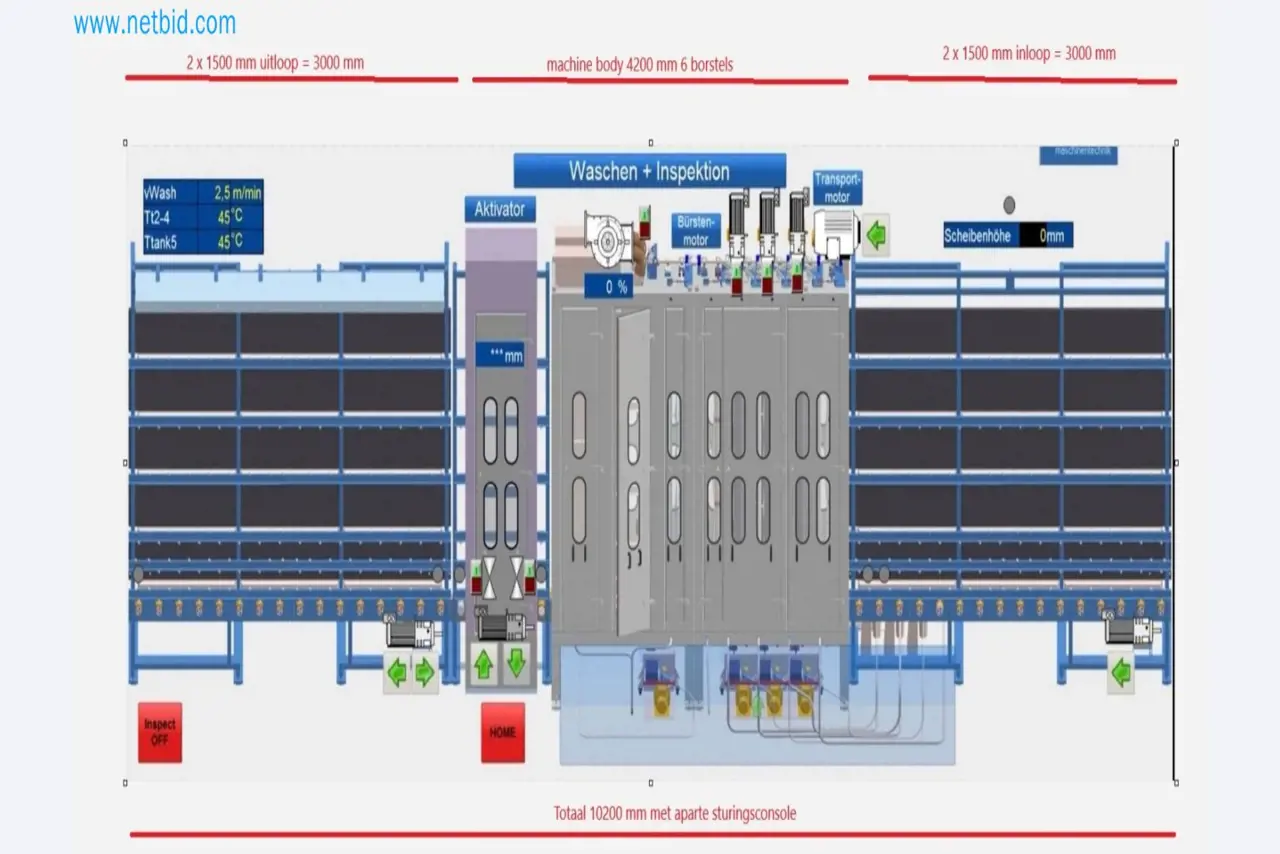

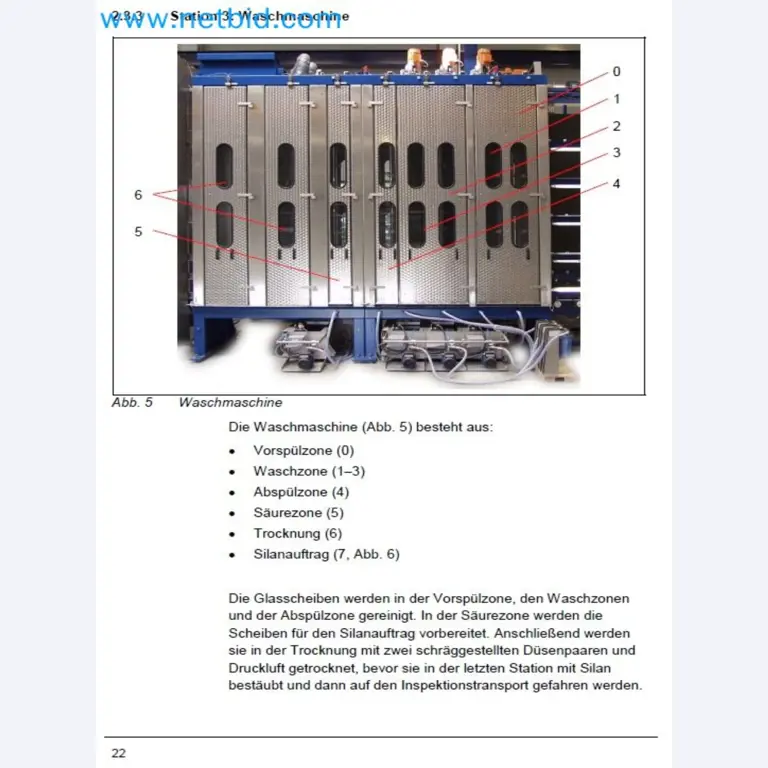

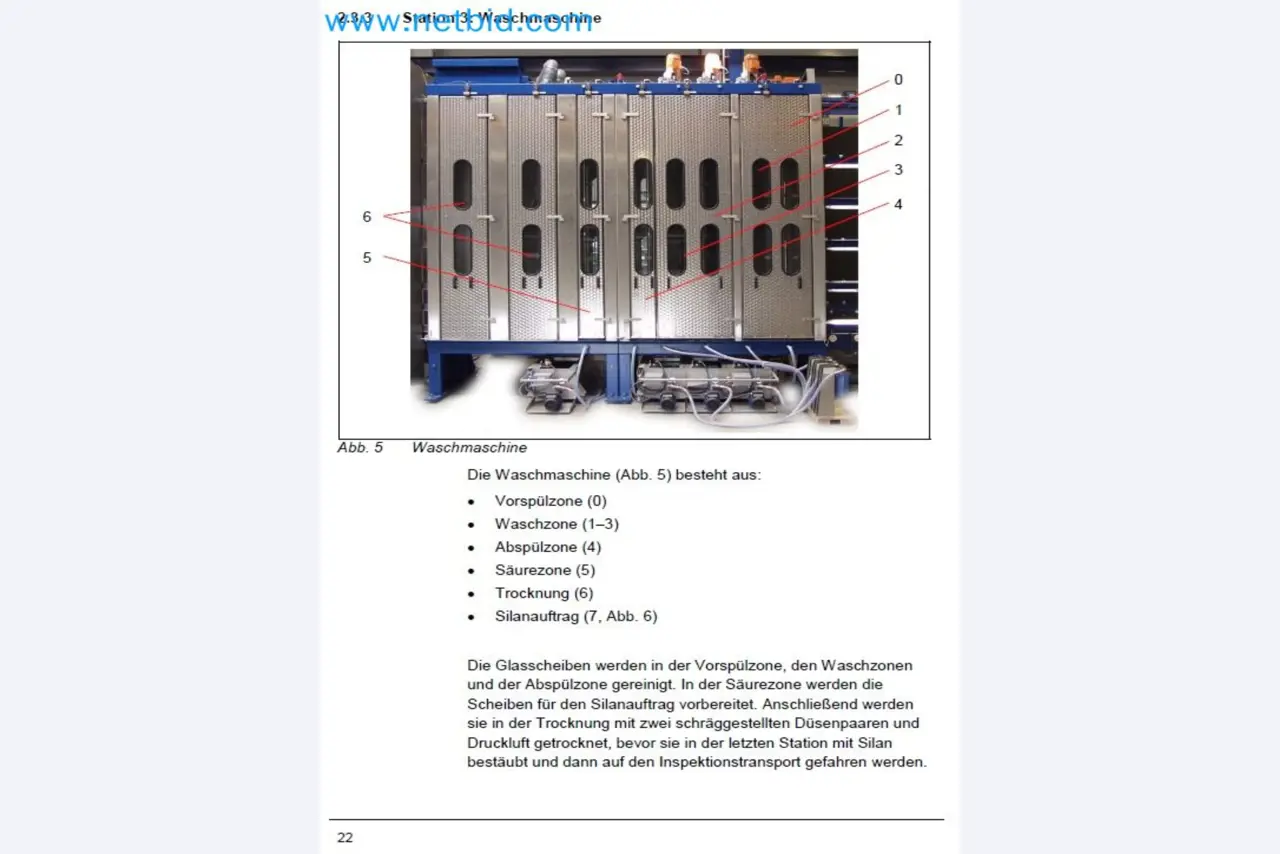

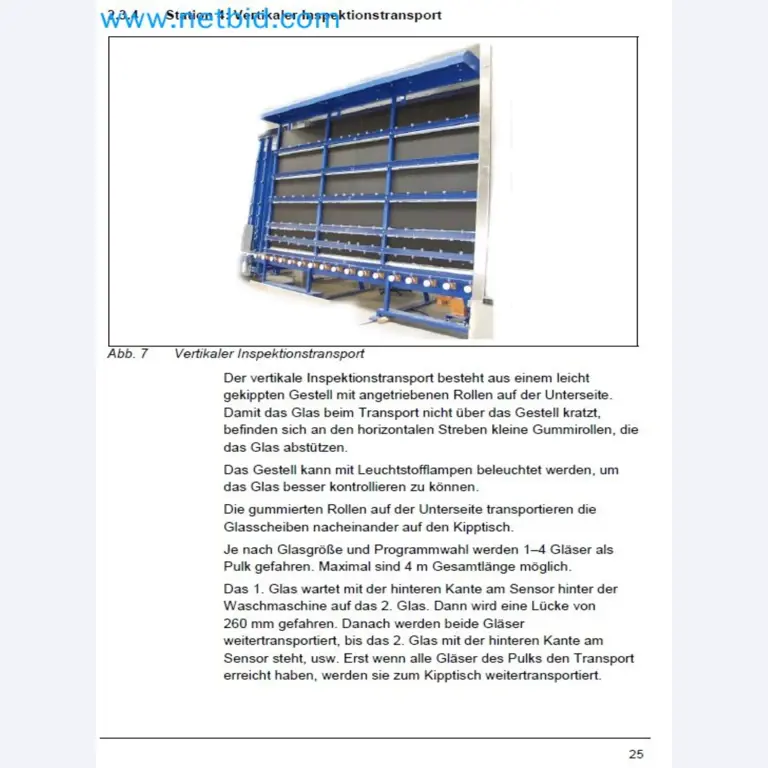

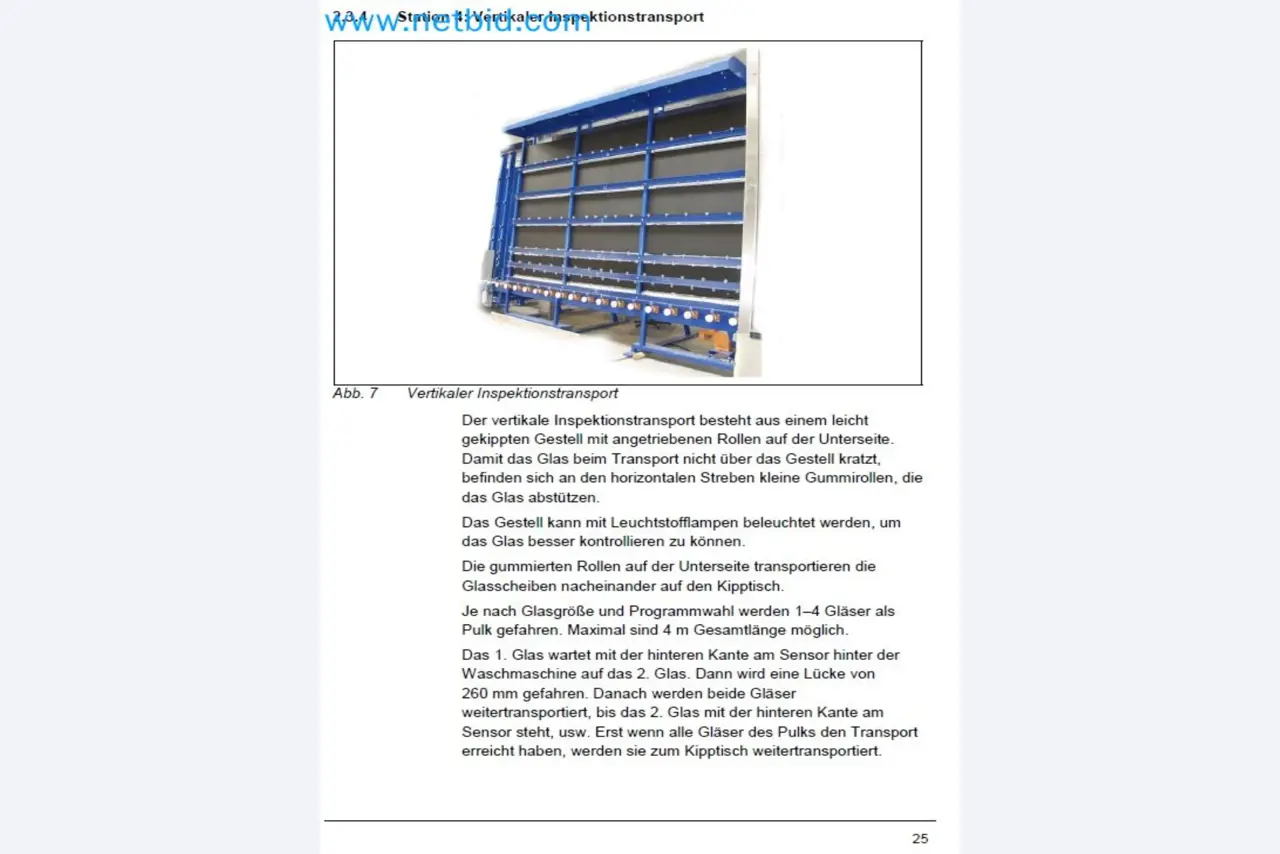

• Posición 5 Entrada de la línea Zona de inspección con iluminación, mesa transportadora vertical e inclinable (puede ser una posición opcional para control de calidad).

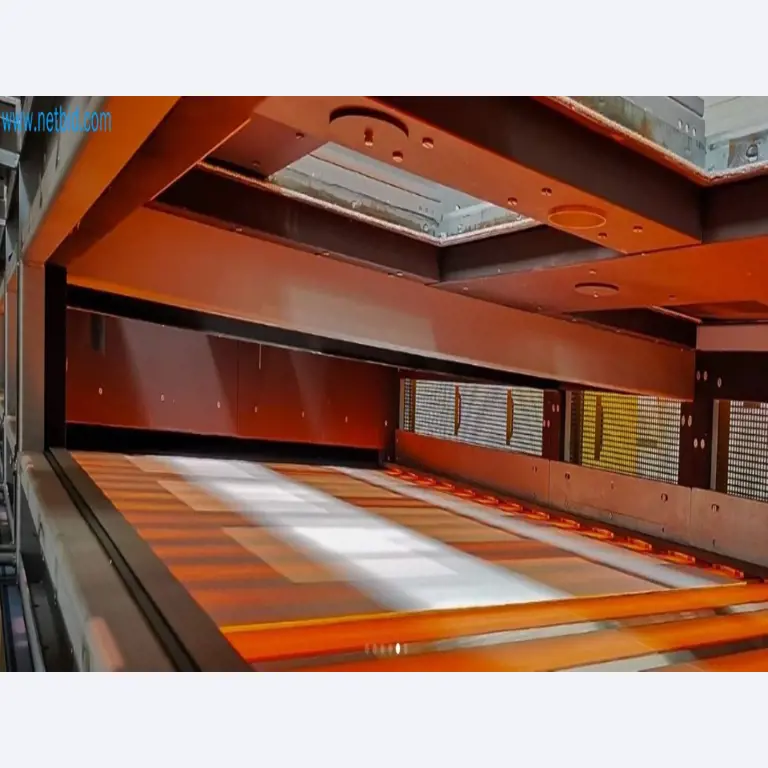

• Posición 6 Horno de pre-calentamiento 50-65°C para un mejor resultado de pintura

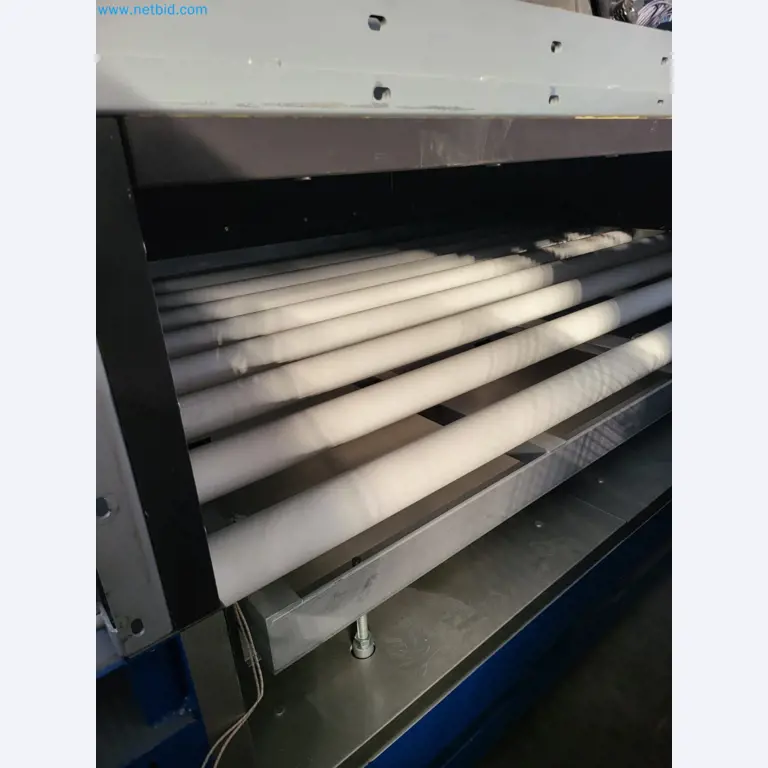

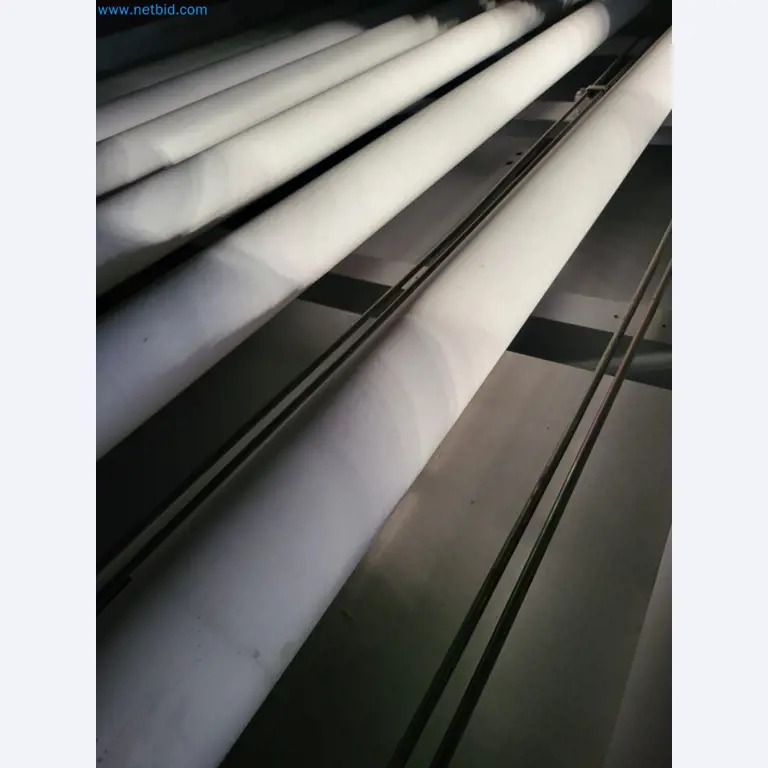

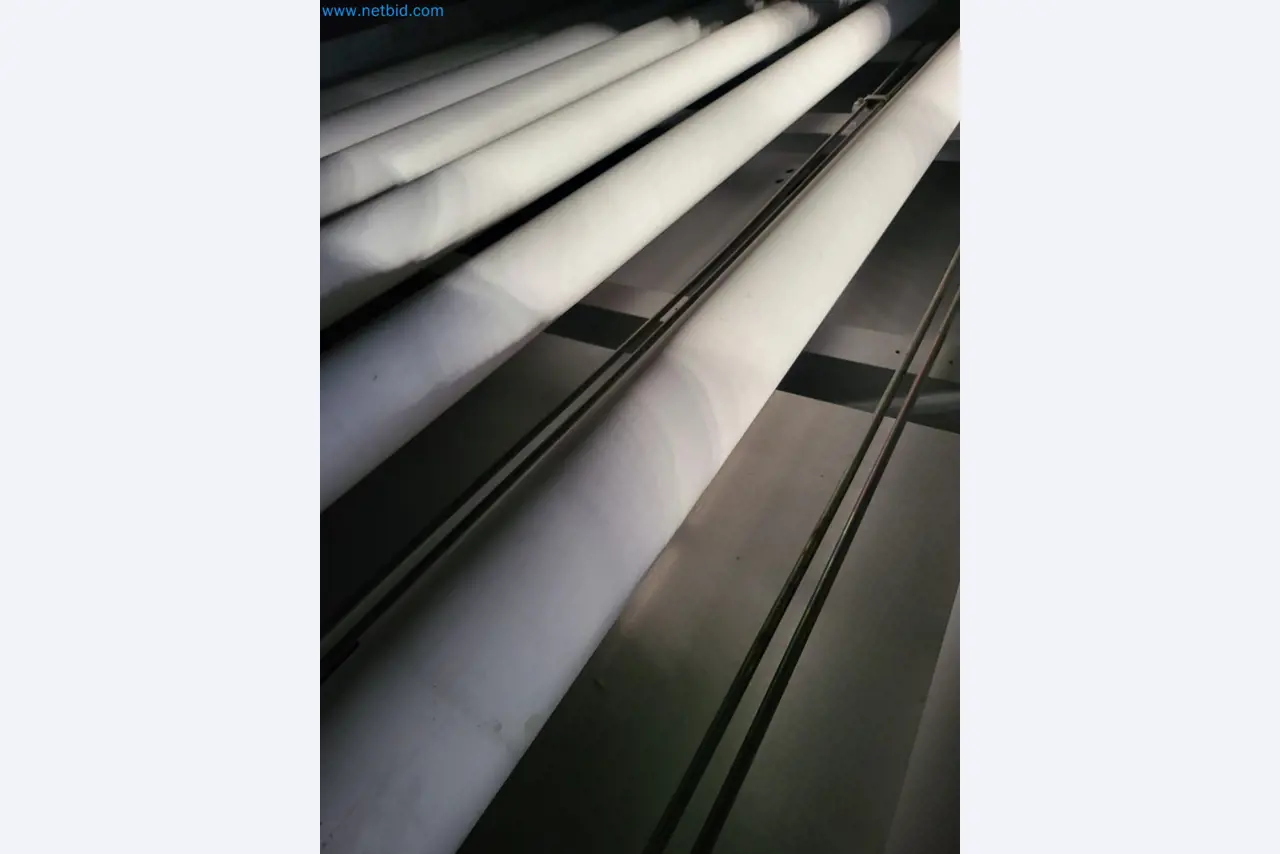

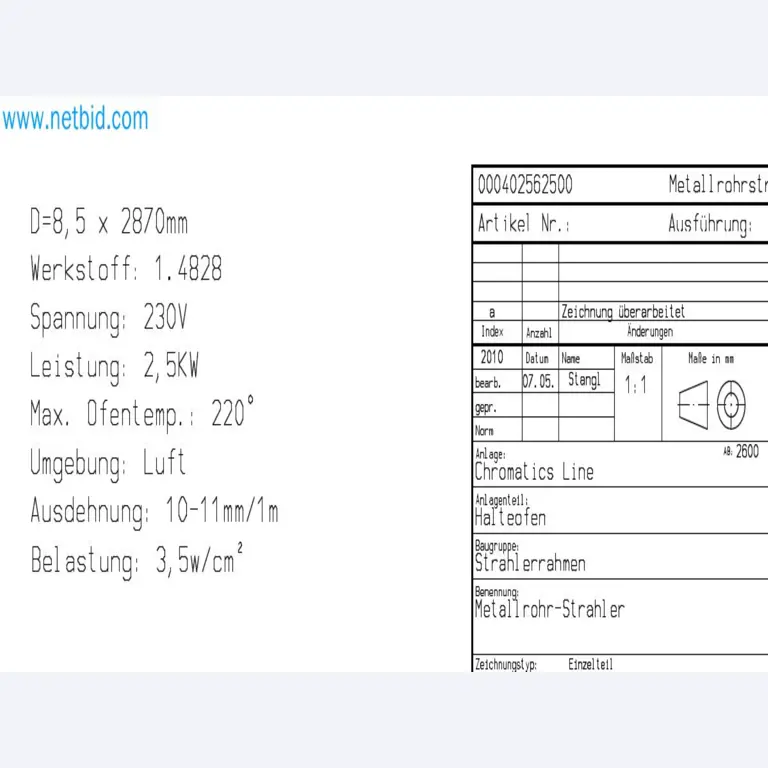

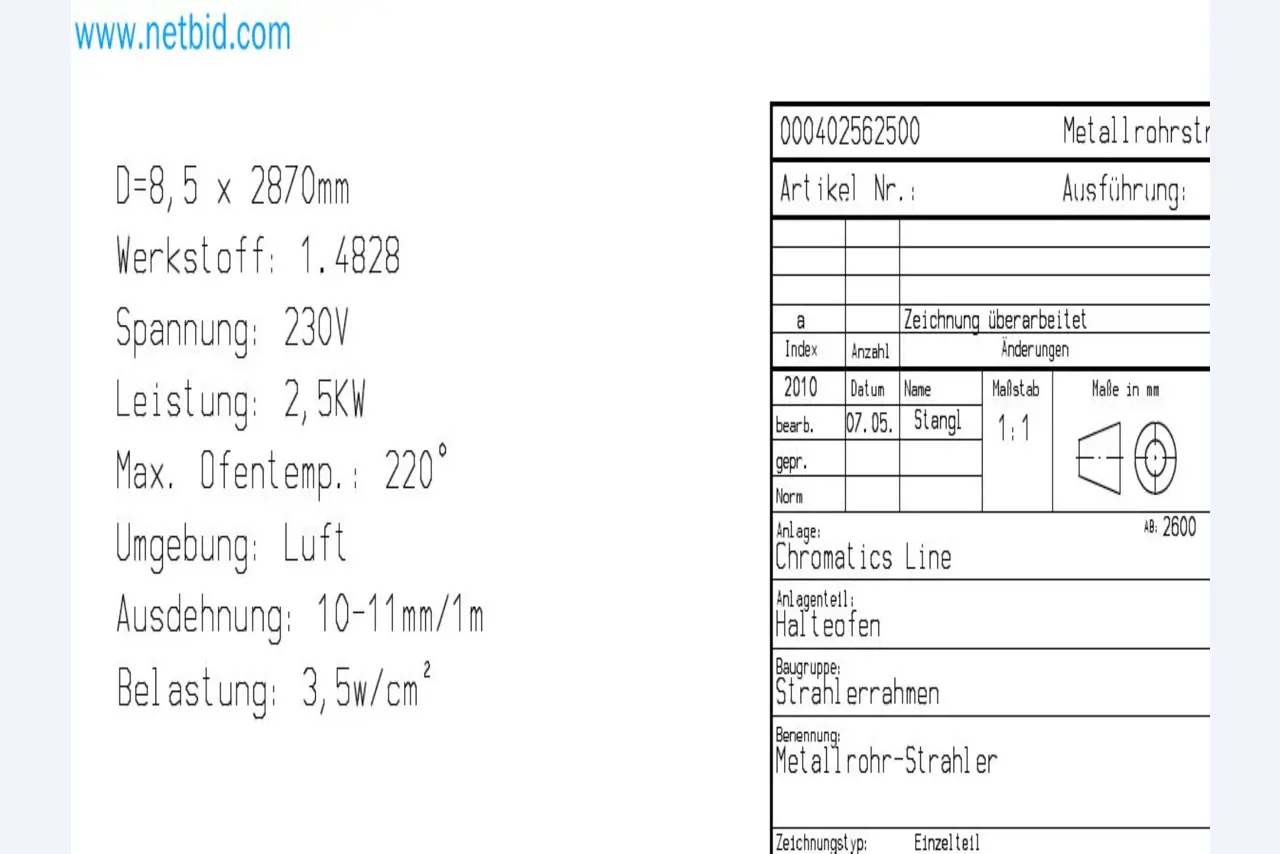

El transporte por rodillos está equipado con rodillos cerámicos. Los rodillos de transporte dentro de los hornos tienen cojinetes especiales para alta temperatura. Las campanas calefactoras superiores e inferiores están equipadas con placas aisladas. El material de aislamiento para los hornos está diseñado para temperaturas elevadas. Se instalan radiadores de tubo metálico en el horno. El control de temperatura de la sección de pre-calentamiento es un control automático de bucle cerrado con unidades de tiristor para eficiencia energética. La temperatura del panel de “material” se mide con un pirómetro dentro del horno. La temperatura promedio, en comparación con la temperatura establecida, calcula los valores de referencia del tiristor para los radiadores y controla la potencia eléctrica necesaria para mantener la temperatura objetivo.

El horno y la temperatura del “material” se miden y se muestran.

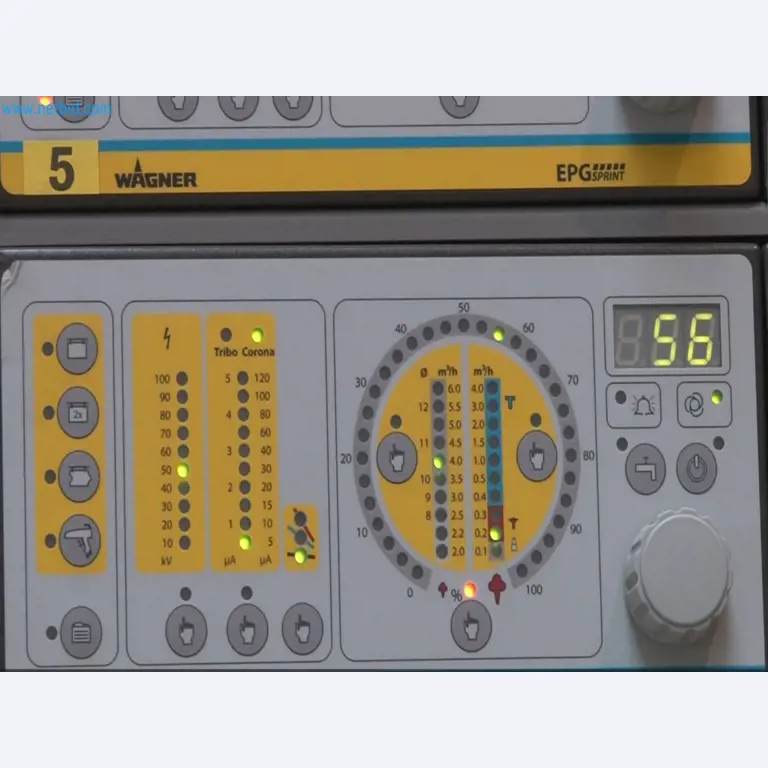

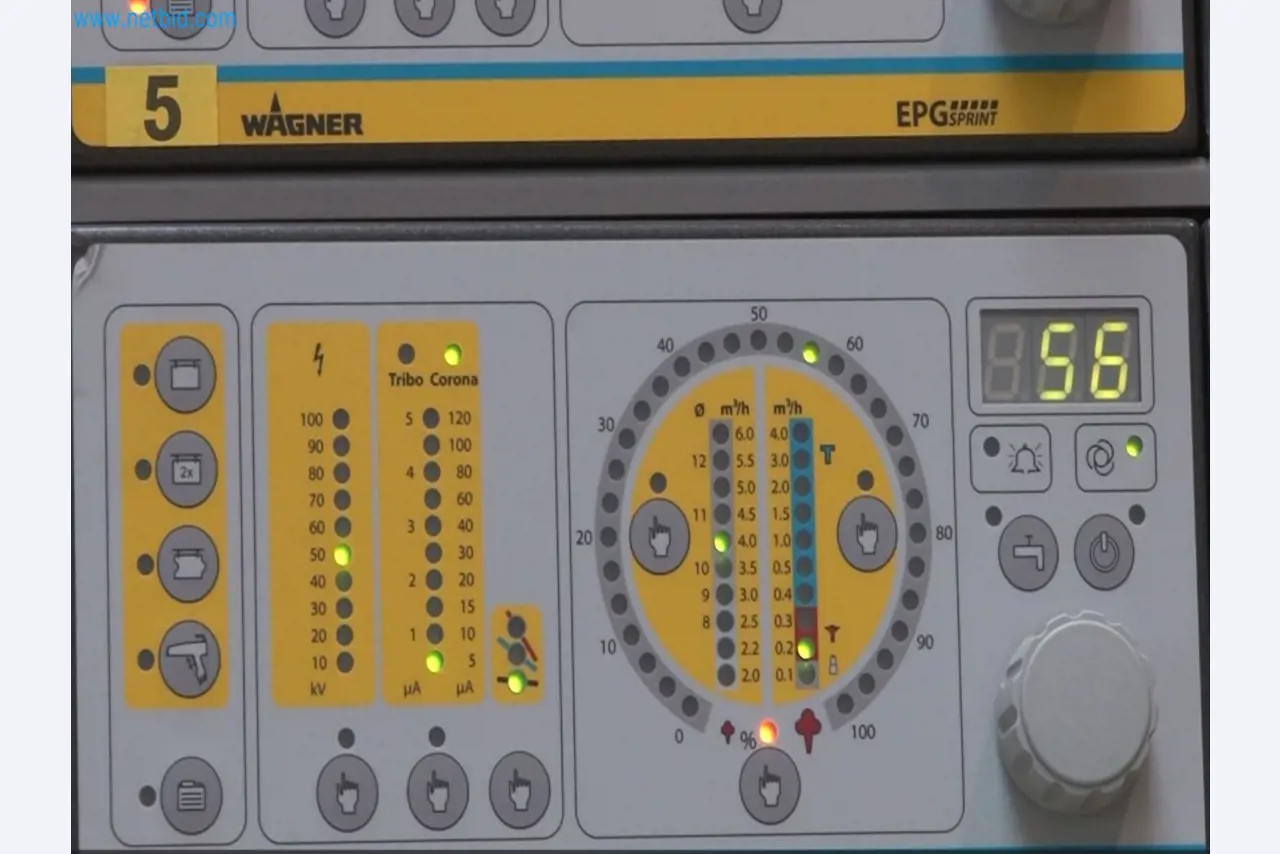

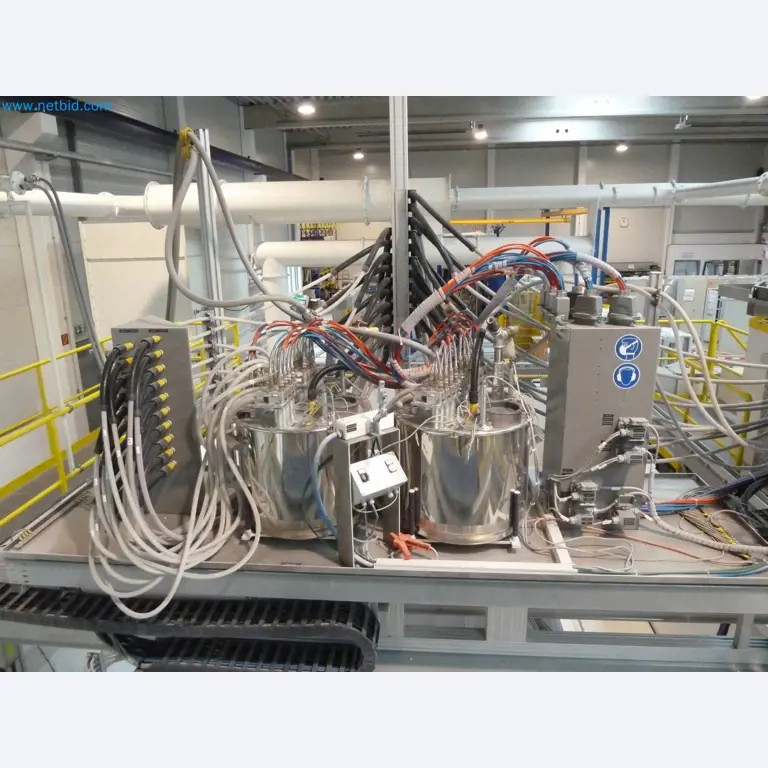

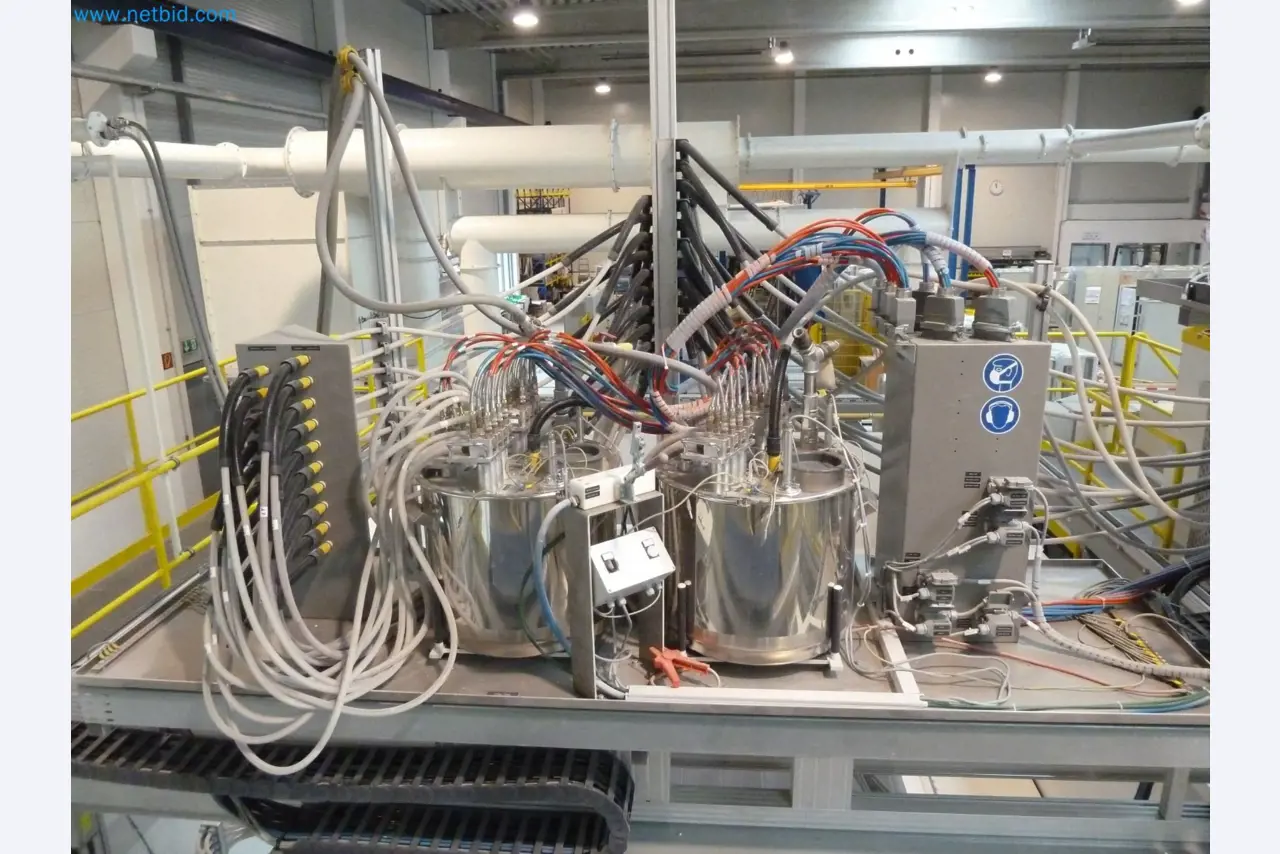

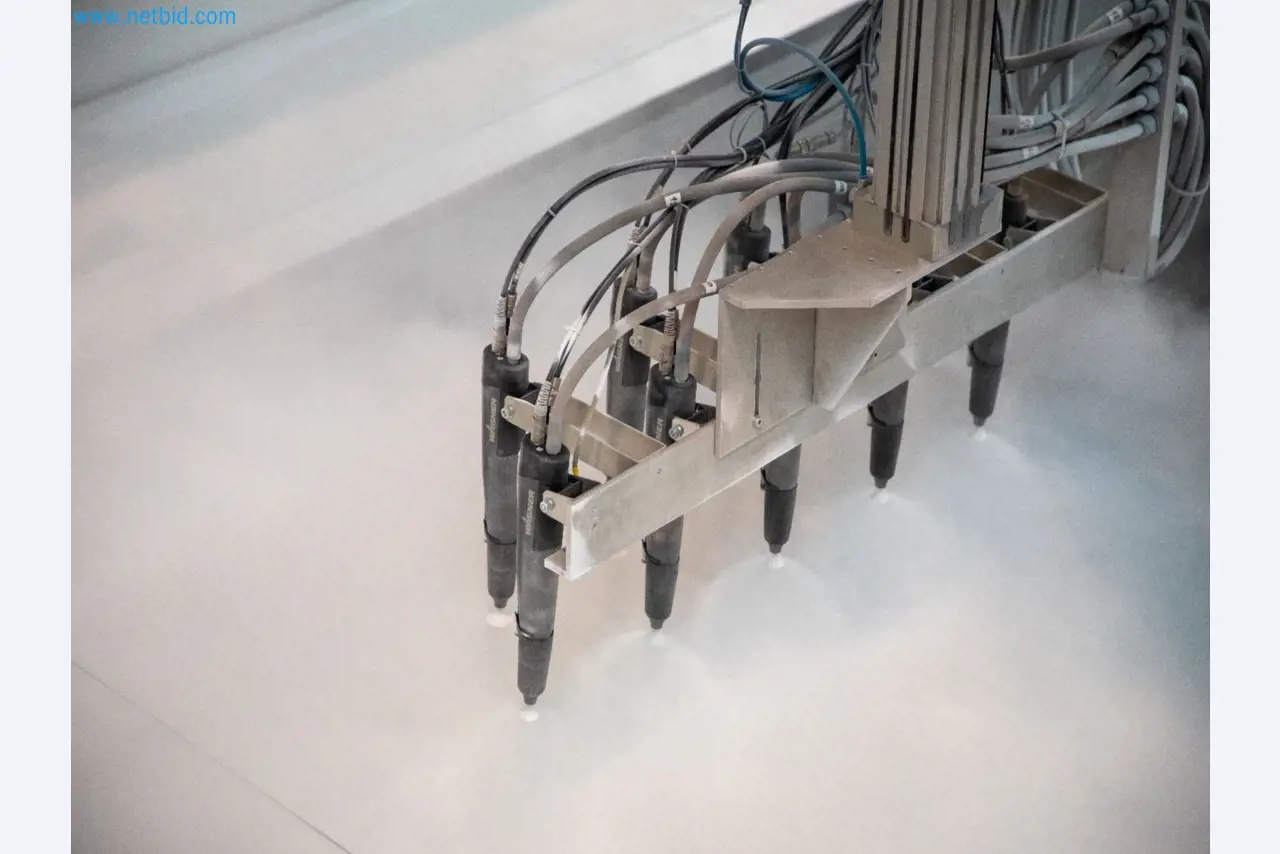

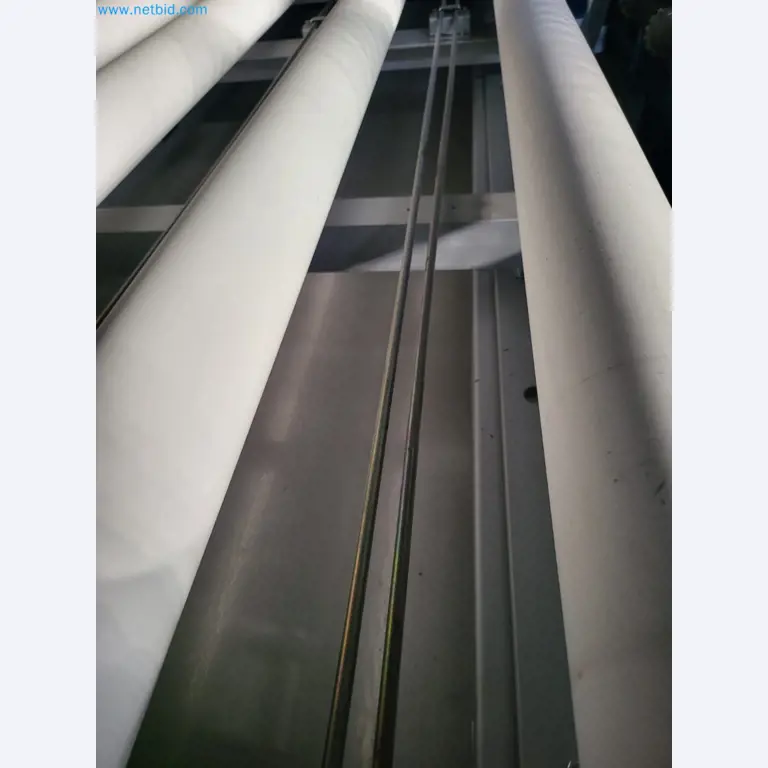

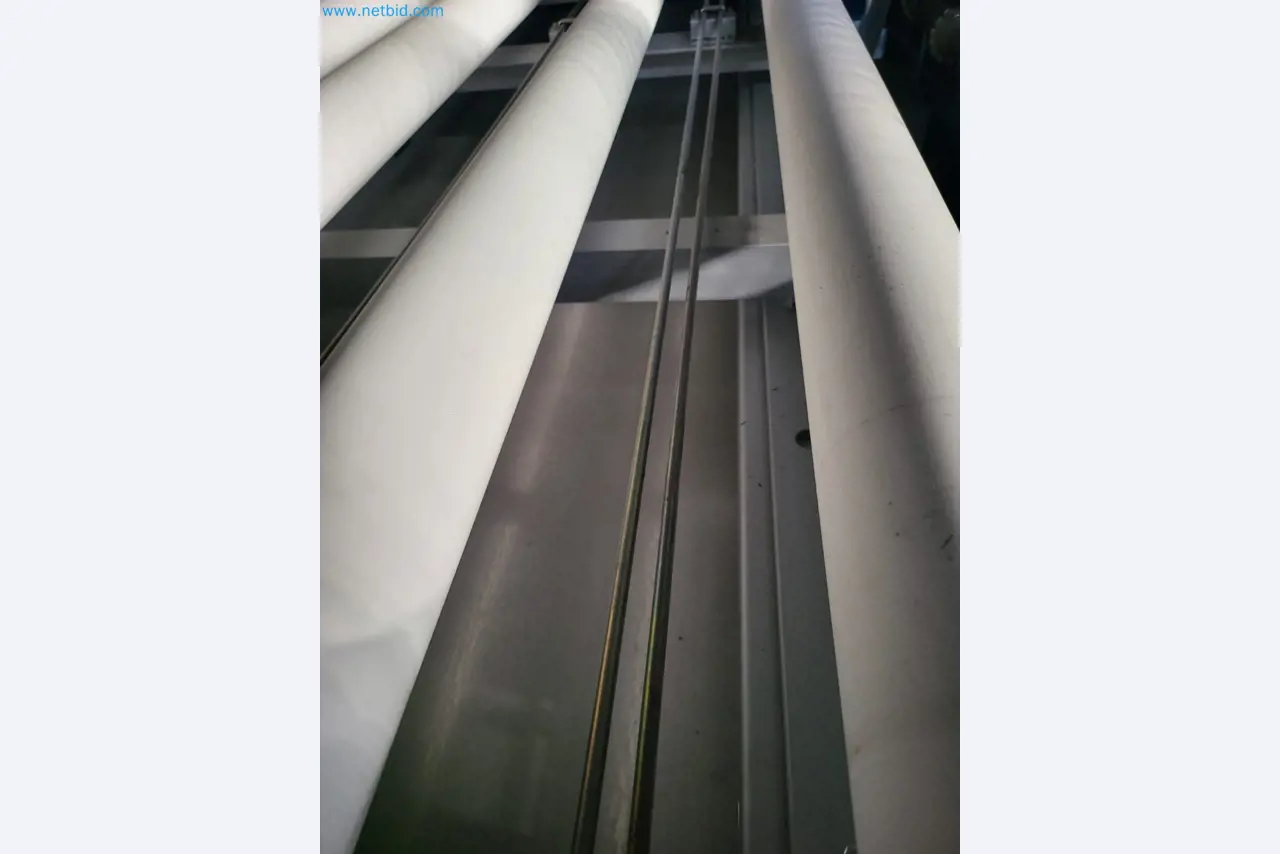

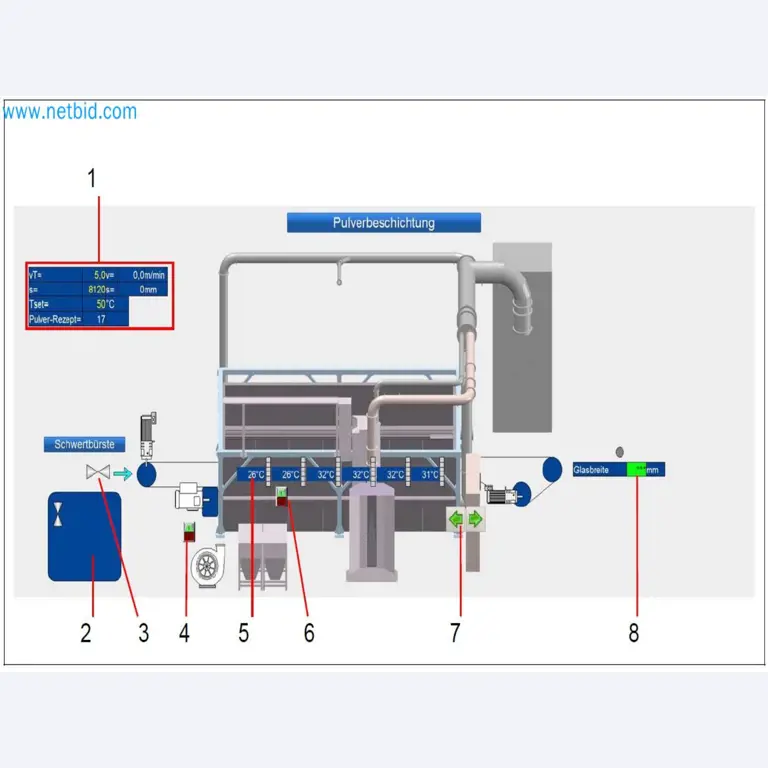

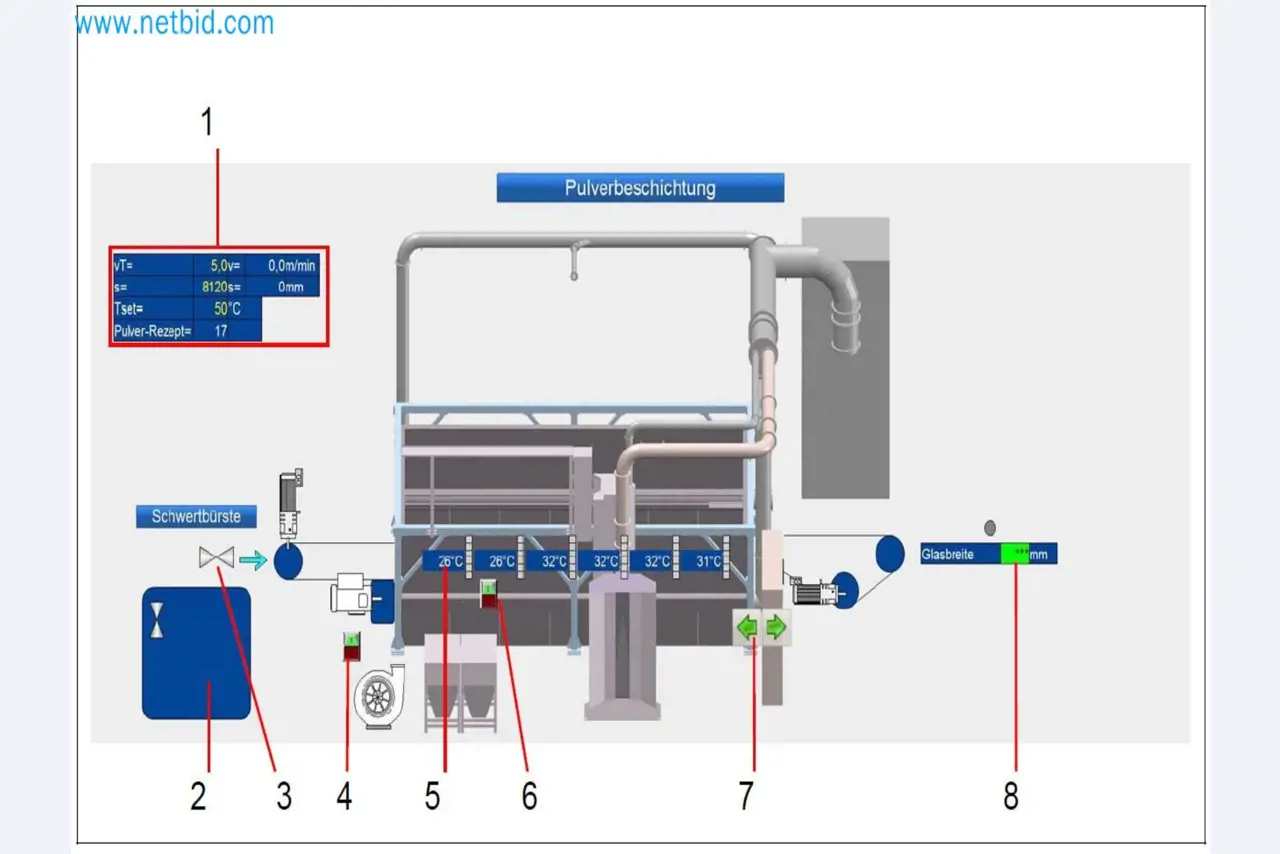

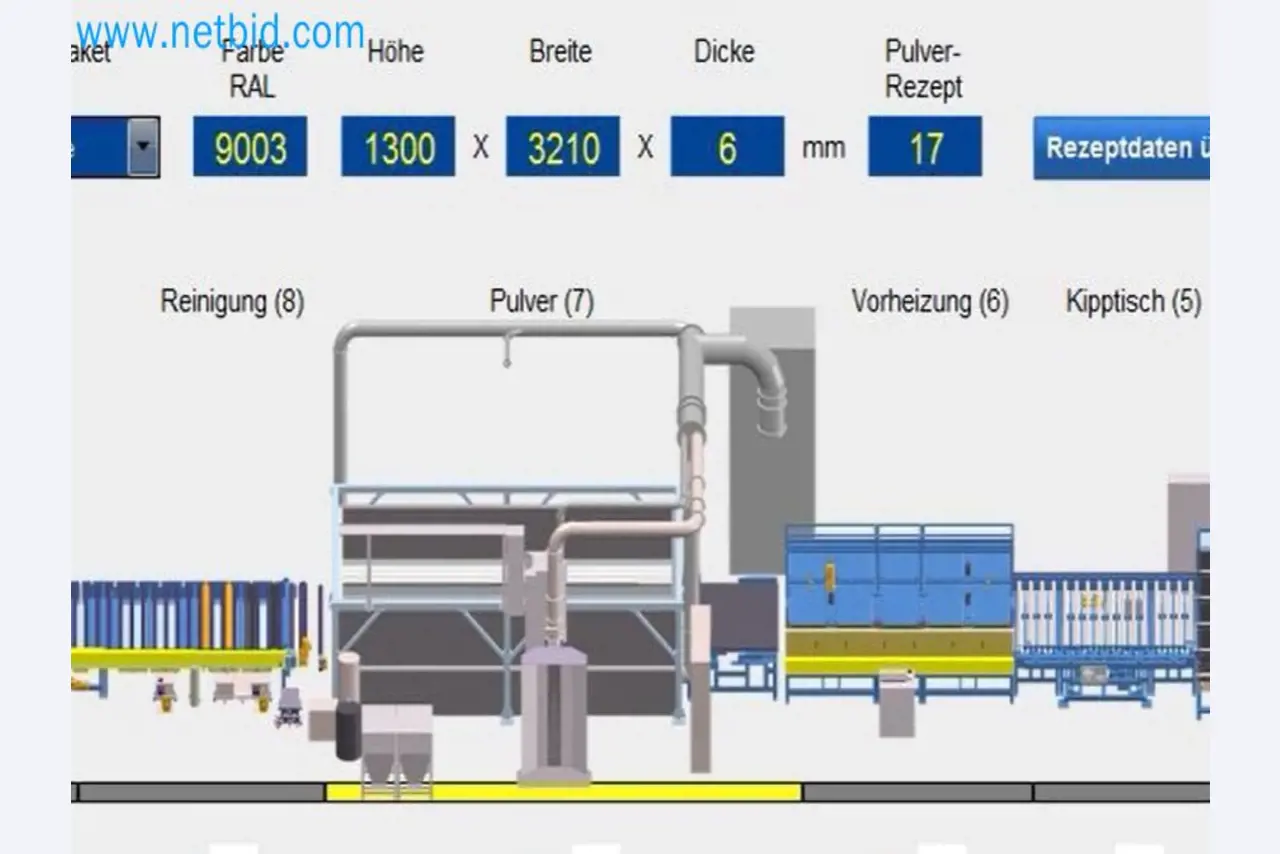

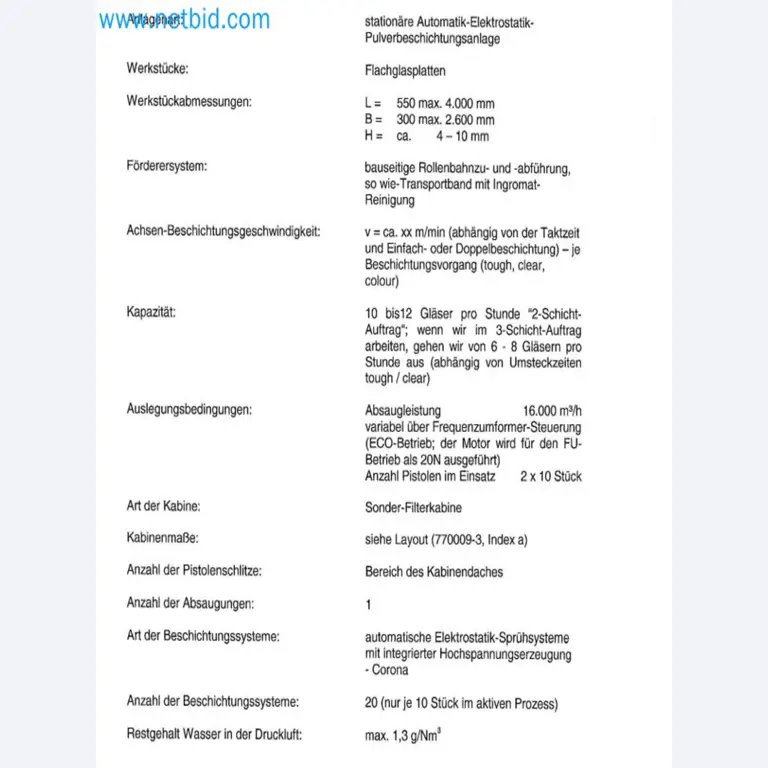

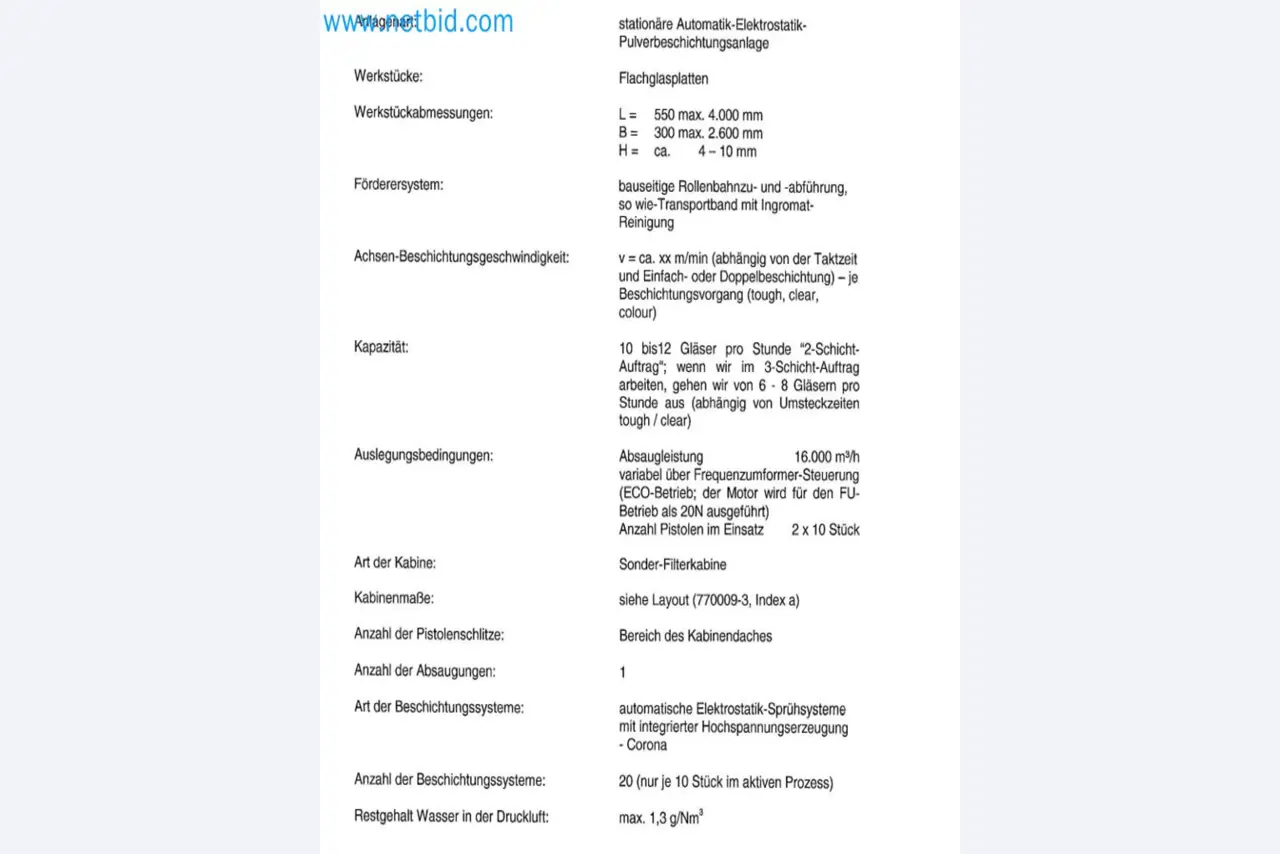

• Posición 7 Cabina automática de pulverización de polvo 2600 x 4000 mm

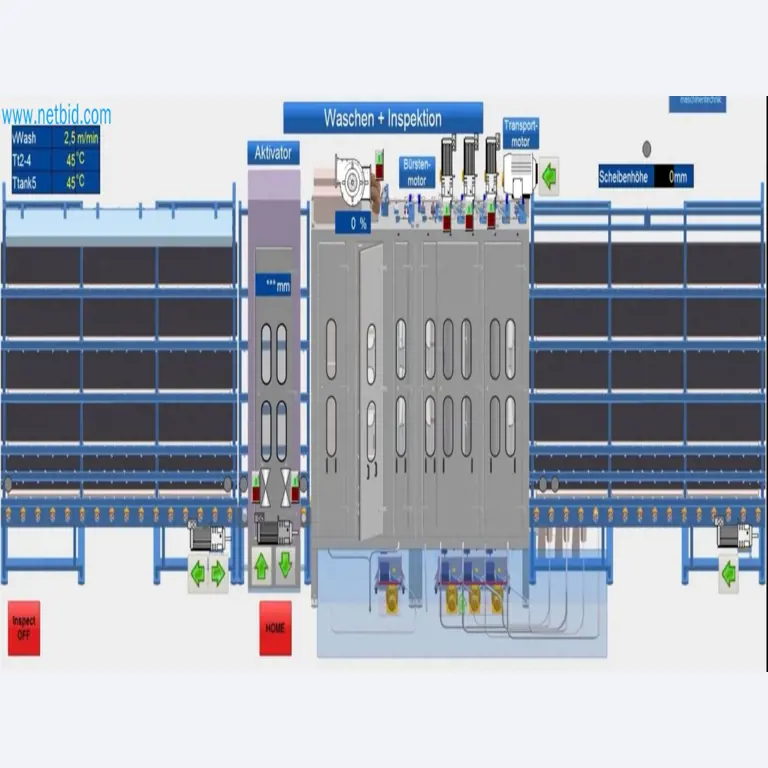

• Posición 8 Limpieza o solo transportador

La cabina de polvo está equipada con un sistema de aspiración. En esta sección se pulverizan los dos recubrimientos en polvo, color y transparente. El transporte del “material” se realiza mediante una cinta especial calefactada. Los parámetros de producción como el espesor del recubrimiento, la longitud y el ancho del “material” se guardan en recetas y se controlan mediante las recetas de la línea.

La cinta se limpia con un sistema de vacío y un cepillo húmedo. El cambio rápido de color se activa mediante un sistema especial de limpieza de las mangueras y pistolas de pulverización.

Este transporte por rodillos se usa como almacenamiento frente al horno de gel.

Para fibrocemento no se requiere limpieza ni contacto con agua.

El transporte está equipado con cepillos cilíndricos y esponjas para limpiar el material por la parte trasera no recubierta.

La limpieza se realiza con agua desmineralizada filtrada. Los rodillos de transporte recubiertos totalmente en goma son accionados individualmente por reductores sinfín y montados en un bastidor soldado sólido.

Los rodillos de transporte están montados en cojinetes de arrastre.

Se instalan barras de ionización activas e inactivas para eliminar la carga estática del “material”.

• Posición 9 Horno de gel

Se controla la diferencia en el tiempo de GEL para compararlo con el producto. Los parámetros de la línea se basan en el tiempo de GEL para vidrio flotado.

El transporte por rodillos está equipado con rodillos cerámicos. Los rodillos de transporte dentro de los hornos tienen cojinetes especiales para alta temperatura. Las campanas calefactoras superiores e inferiores están equipadas con placas aisladas. El material de aislamiento para los hornos está diseñado para temperaturas elevadas.

Se instalan radiadores infrarrojos de tubo doble especiales en el horno. El control de temperatura del horno de gel es un control automático de bucle cerrado con unidades de tiristor.

La temperatura del panel de vidrio se mide con un pirómetro dentro del horno. La temperatura y el tiempo de gel se establecen por receta. Los tiristores se controlan mediante las curvas establecidas del horno de gel. Normalmente hay 3 curvas configuradas por receta para un proceso. La temperatura y los tiempos se establecen y controlan automáticamente. El horno y la temperatura del “material” se miden y se muestran.

Esta sección funde el polvo y prepara la superficie para el laminador.

• Posición 10 Horno de alineación de 1 zona antes de la estación de laminación

El transporte por rodillos está equipado con rodillos cerámicos. Los rodillos de transporte dentro de los hornos tienen cojinetes especiales para alta temperatura.

Las campanas calefactoras superiores e inferiores están equipadas con placas aisladas. El material de aislamiento para los hornos está diseñado para temperaturas elevadas.

Se instalan radiadores de tubo metálico en el horno.

El control de temperatura del horno de alineación es un control automático de bucle cerrado, eficiente en energía, con unidades de tiristor.

La temperatura del panel de “material” se mide con un pirómetro dentro del horno. La temperatura promedio, en comparación con la temperatura establecida, calcula los valores de referencia del tiristor para los radiadores, controlando la potencia eléctrica necesaria para mantener la temperatura objetivo.

El horno y la temperatura del “material” se miden y se muestran. El “material” se alinea en una posición precisa para posteriormente laminar la lámina.

• Posición 11 Laminador (opcional, dependiendo de las necesidades de aplicación del producto).

• Posición 12 Horno de curado 1

El horno de curado 1 sirve para endurecer el recubrimiento en polvo fundido.

El transporte por rodillos está equipado con rodillos cerámicos. Los rodillos de transporte dentro de los hornos tienen cojinetes especiales para alta temperatura.

Las campanas calefactoras superiores e inferiores están equipadas con placas aisladas. El material de aislamiento para los hornos está diseñado para temperaturas elevadas.

Se instalan radiadores de tubo metálico en el horno. El control de temperatura del horno de curado es un control automático de bucle cerrado, eficiente en energía, con unidades de tiristor.

La temperatura del panel de “material” se mide con un pirómetro dentro del horno.

La temperatura promedio, en comparación con la temperatura establecida, calcula los valores de referencia del tiristor para los radiadores, controlando la potencia eléctrica necesaria para mantener la temperatura objetivo.

El horno y la temperatura del “material” se miden y se muestran.

• Posición 13 Horno de curado 2

El horno de curado 2 (idéntico al 1) sirve para endurecer el recubrimiento en polvo fundido.

El transporte por rodillos está equipado con rodillos cerámicos. Los rodillos de transporte dentro de los hornos tienen cojinetes especiales para alta temperatura.

Las campanas calefactoras superiores e inferiores están equipadas con placas aisladas. El material de aislamiento para los hornos está diseñado para temperaturas elevadas.

Se instalan radiadores de tubo metálico en el horno. El control de temperatura del horno de curado es un control automático de bucle cerrado, eficiente en energía, con unidades de tiristor.

La temperatura del panel de “material” se mide con un pirómetro dentro del horno.

La temperatura promedio, en comparación con la temperatura establecida, calcula los valores de referencia del tiristor para los radiadores, controlando la potencia eléctrica necesaria para mantener la temperatura objetivo.

El horno y la temperatura del “material” se miden y se muestran.

• Posición 14 Túnel de enfriamiento opcional con control de temperatura y aire

El transporte por rodillos se utiliza como sección de enfriamiento antes de la mesa inclinable.

Los rodillos de transporte, que son accionados individualmente por reductores sinfín, están montados sobre un bastidor soldado sólido.

Los rodillos de transporte están montados en cojinetes de arrastre. El transporte está cubierto en la parte superior para reducir la velocidad de enfriamiento.

El segundo transporte está abierto en la parte superior.

• Posición 16 Mesas transportadoras inclinables

Opcional:

Rodillos de transporte, que son accionados individualmente por reductores sinfín, montados sobre un bastidor soldado sólido.

Los rodillos de transporte están montados en cojinetes de arrastre. Los brazos de inclinación están en posición horizontal.

La mesa inclinable integrada está compuesta por varios brazos de perfil que pueden inclinarse (electromecánicamente mediante un mecanismo de manivela) desde la posición horizontal hasta 84°.

La velocidad de inclinación es más lenta al inicio y al final del movimiento.

El material se inclina de la posición horizontal a la posición vertical. Si no hay “material” en el transporte de inspección vertical, el “material” pasa al transporte.

La mesa inclinable también se utiliza como almacenamiento durante la producción normal.

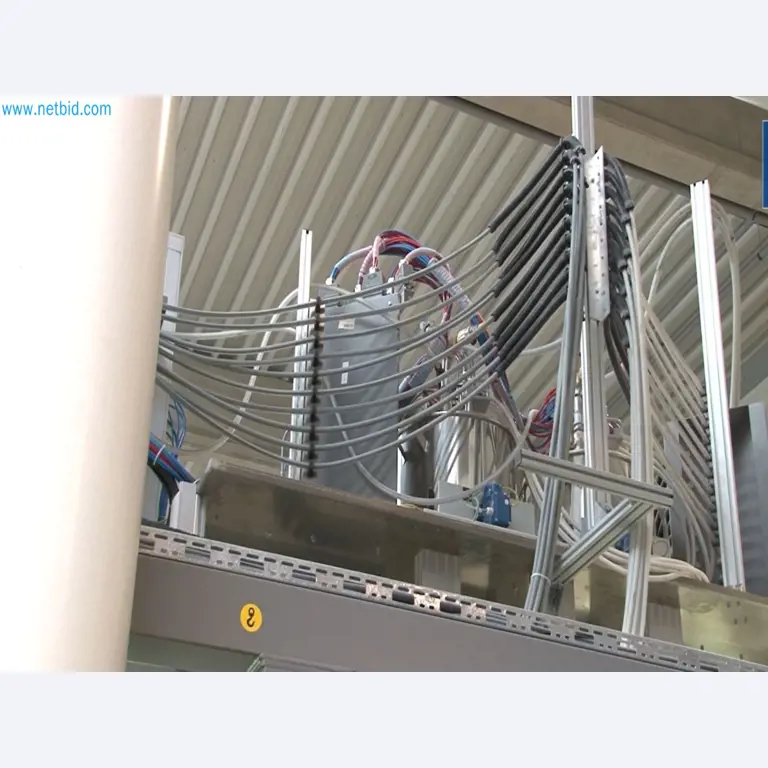

• Posición 17 Distribución eléctrica

Para la línea de Recubrimiento en Polvo y Recubrimiento en Polvo de Seguridad descrita anteriormente:

Diseño: Control PLC (Siemens S7 - 1500).

El suministro comprende:

Armarios de control principales y cajas de control locales.

Varias cajas de conexión.

Los cuadros eléctricos pertenecen a la línea de producción y contienen los dispositivos de conmutación correspondientes, así como la alimentación y el PLC Siemens con los módulos correspondientes.

Además, los cuadros eléctricos tienen preparación para conexión UPS. Todos los sensores instalados están diseñados para eliminar vibraciones o lecturas erróneas.

Los armarios de control (Clase de Protección IP54) están completamente cableados a regletas y probados. Las cajas de conexión locales están cableadas internamente y, en parte, pre-cableadas a los consumidores correspondientes.

Todas las entradas y salidas están conectadas a regletas. Deben existir regletas libres con cables instalados para uso futuro (mínimo 10%).

Todas las cajas de conexión deben tener la protección necesaria según su ubicación en la línea.

El PLC se suministra con memoria de reserva, así como entradas y salidas digitales libres (mínimo 10% para cada una). En caso de fallo de energía, todos los programas y datos quedarán respaldados.

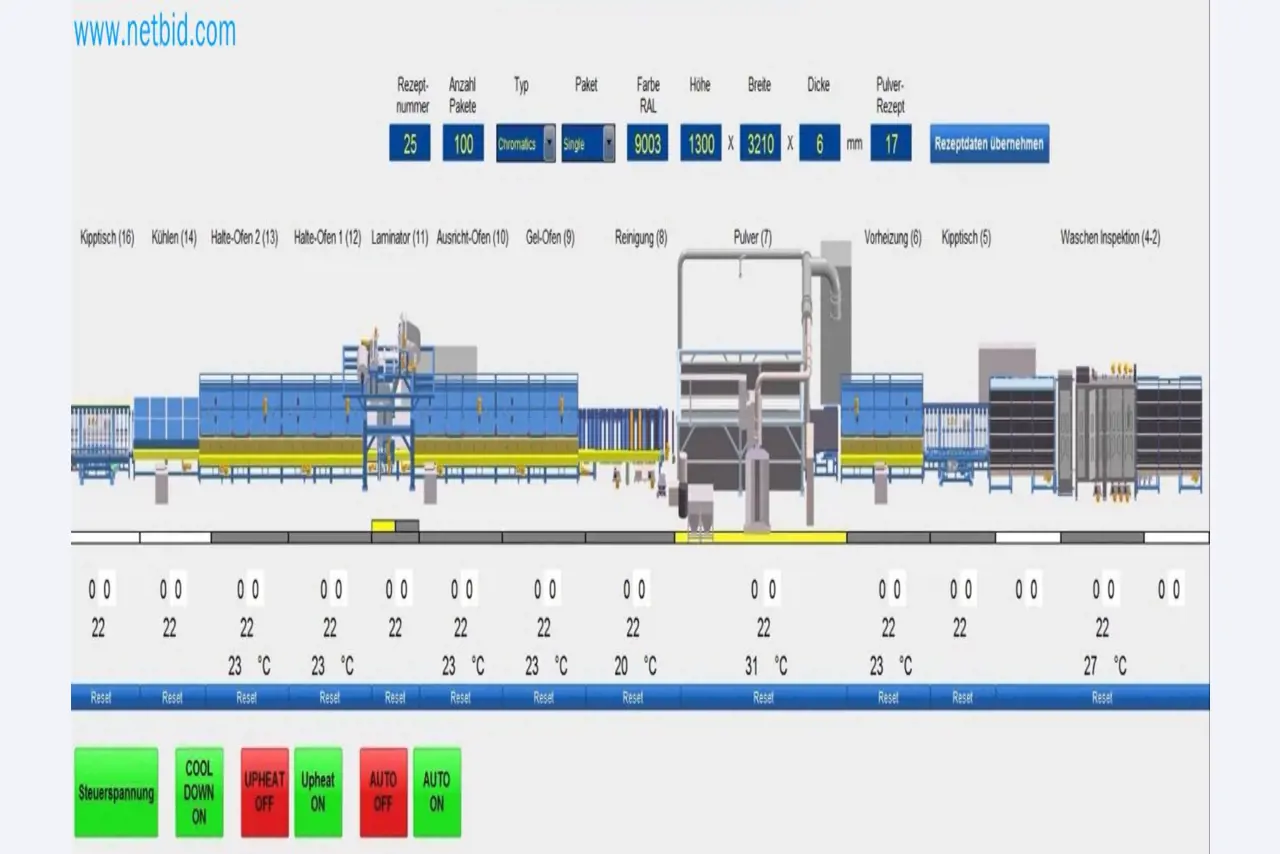

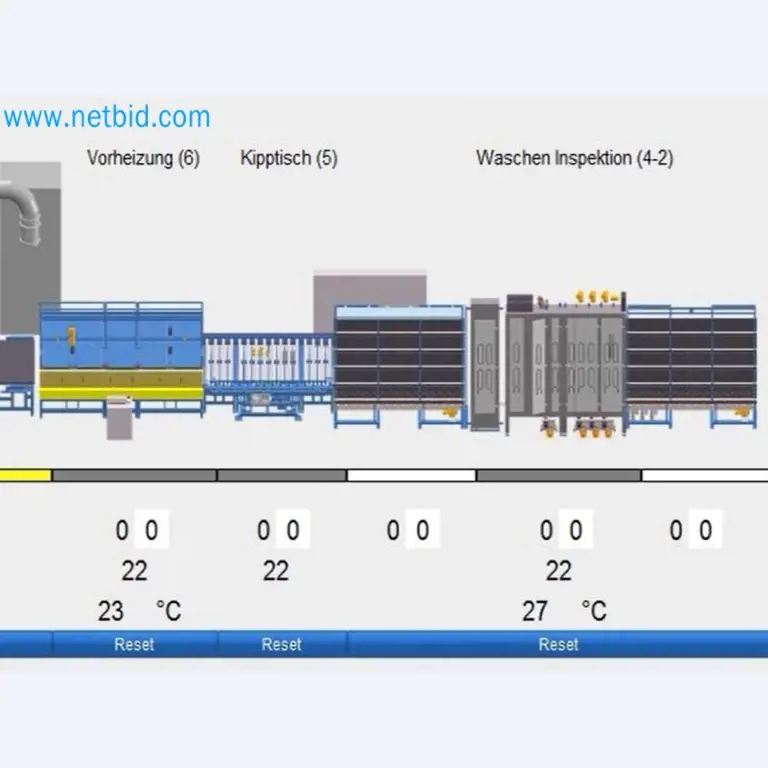

La línea completa es controlada por un PLC. Entrada, creación y almacenamiento de recetas para diferentes parámetros de proceso y productos mediante PC.

El sistema eléctrico incluye todos los cables entre los cuadros eléctricos y los consumidores, así como todo el material de instalación de la línea, como bandejas portacables.

Las bandejas de cables desde los cuadros eléctricos hasta la línea están en parte instaladas dentro del suelo según el plano de cimentación.

• Control por PC:

La comunicación entre la línea y los elementos externos se realiza mediante conexión Profinet.

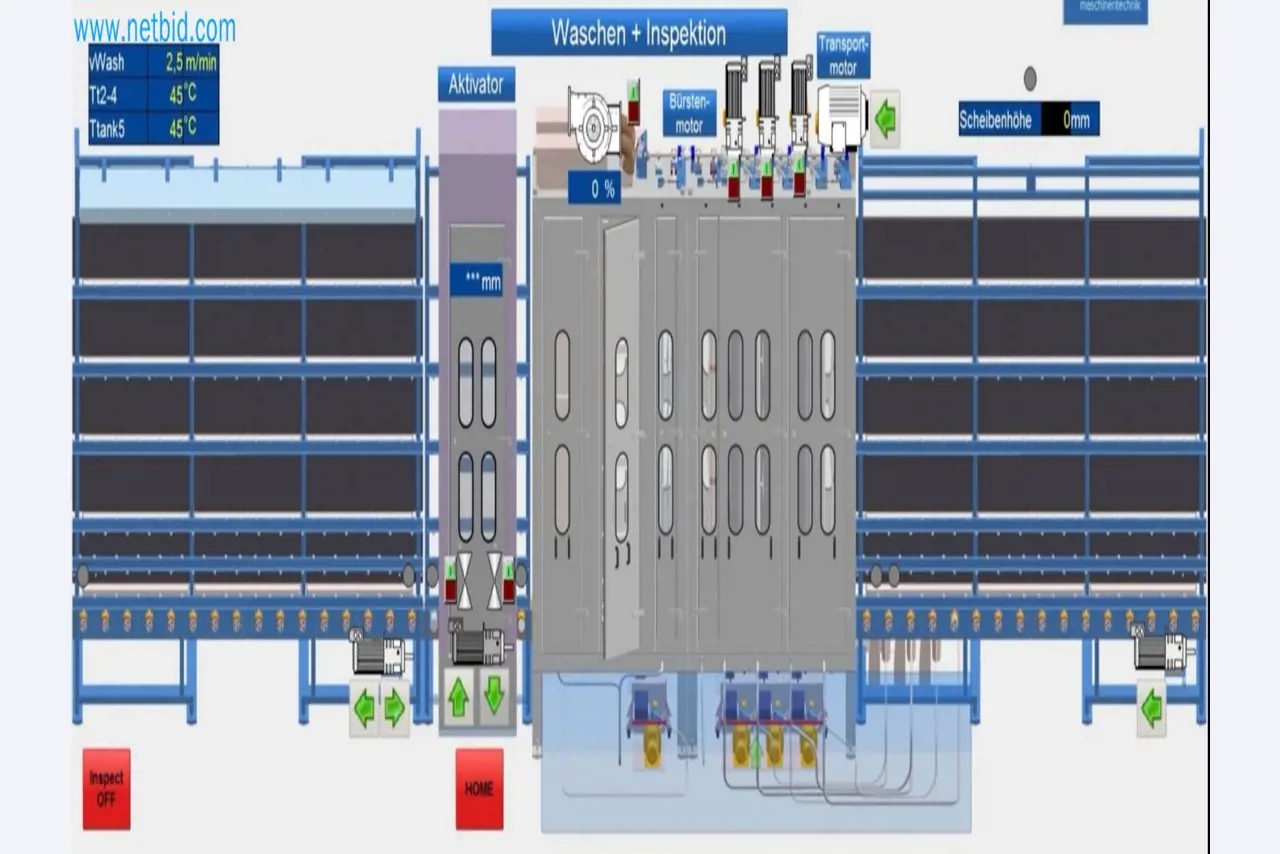

Visualización (sistema de control SCADA), control por PC incluyendo monitor, control de datos, administración de recetas y seguimiento de láminas (Siemens Simatic).

WinCC Advanced (TIA Portal) consistente en:

1 PC estándar

1 monitor de aprox. 22” – 24”

1 teclado y ratón

1 software Simatic WinCC Advanced (TIA Portal)

Control de motores, radiadores y toda la línea vía PC. Indicación de fallos integrada con supervisión de sistemas.

Visualización de todos los grupos de construcción. Los parámetros para el control de calidad se pueden guardar y archivar.

Pantalla con visualización de la máquina, motores, etc., y todos los parámetros de operación como velocidad, ajustes de tiristor, temperaturas, etc. El PC puede usarse para supervisar y ajustar los componentes de la línea.

Almacenamiento de recetas para diferentes parámetros de proceso, como dimensiones del vidrio, espesor del vidrio o diferentes valores para distintos productos.

• Control de calidad

Los parámetros de producción medidos a lo largo de la línea se almacenan según el “material” producido. El “material” puede firmarse manualmente o, como opción, marcarse mediante impresora digital en la parte posterior de la lámina.

Otras funcionalidades: registro de alarmas, registro de etiquetas, visualización del seguimiento de placas, archivo de diversos parámetros de proceso.

• Operación y supervisión

2 paneles Simatic Comfort

Un panel ubicado en el laminador y otro en el final de la línea.

Los paneles se usan para operar y hacer funcionar la línea en modo automático o manual.

Modos de operación:

Modo automático:

Modo automático para operar la línea completamente mediante receta.

Recuperación de recetas para la producción en curso si es necesario. Tras seleccionar una receta, los nuevos valores se transfieren automáticamente.

La línea se ajusta automáticamente a los nuevos parámetros de producción.

Todas las válvulas y motores están supervisados, y en caso de fallo, se emite una señal.

Modo manual:

Permite la activación de todos los motores para mantenimiento de la línea.

Modo manual con monitoreo de posición final pero sin enclavamiento.

Datos generales de diseño:

Entrada: 3 x 400 V, +50 Hz, PEN

Voltaje de control: 24 V CC / 230 V CC

Variación de voltaje: + 5% / - 5%

Altura de instalación: < 1.000 m s.n.m.

Temperatura ambiente: mín. +5°C máx. +40°C

Humedad relativa: máx. 95%

Armarios con aire acondicionado: si es necesario, tras el diseño final de la línea en el taller.

Dispositivos de conmutación: según IEC, EN, VDE

Salida de cables de armarios: inferior

Documentación: según DIN en ELCAD

Idioma de documentación: Inglés

Línea completa desmontada !!!

Se requieren 18 camiones estándar para cargar la línea completa (aprox.)

Importante La línea ha sido desmontada profesionalmente y será cargada en el medio de transporte del comprador. Los costes obligatorios de desmontaje y carga, que corren a cargo del comprador, ascienden a 16.000 € (más IVA, si procede). El vendedor emitirá una factura por estos costes, la cual deberá abonarse íntegramente antes de la recogida. NetBid ESP SLU no recibe ninguna comisión por el desmontaje y la carga, y por lo tanto no se hace responsable de estas acciones del vendedor. La línea desmontada puede ser inspeccionada y se vende “a cuerpo cierto".

Los siguientes tamaños y tipos pueden procesarse en la línea:

Ancho del material: 2.600 mm, 2550 mm o 1300 mm (diferentes tamaños son posibles, pero las dimensiones deben fijarse)

Longitud del material máx./mín.: 3.660 mm / 2000 mm

Espesor del material por unidad máx./mín.: 12 mm / 4 mm

Capacidad de producción de la línea de Recubrimiento en Polvo y Recubrimiento en Polvo de Seguridad:

Tiempo de ciclo: 10 lotes/hora para un tamaño promedio de 2600 x 4000 x 4 mm

Capacidad del “material” de recubrimiento en polvo de seguridad: aprox. 740 m² en 8 horas de producción con un tamaño de lote de 2.600 x 4.000 x 4 mm (sin cambio de color) en operación teórica del 90 %:

Material pintado con recubrimiento en polvo regular

Ancho del “material” máx./mín.: 2.600 mm / 360 mm

Longitud del “material” máx./mín.: 3.660 mm / 765 mm

Espesor del “material” por unidad máx./mín.: 12 mm / 4 mm

El material pintado con recubrimiento en polvo regular (sin lámina de “laminación”) puede procesar hasta 4 piezas por lote dependiendo del tamaño

• Estación simple opcional (no incluida en el plano) al inicio de la línea - Estación de imprimación Pyrosil HE500

• Posición 5 Entrada de la línea Zona de inspección con iluminación, mesa transportadora vertical e inclinable (puede ser una posición opcional para control de calidad).

• Posición 6 Horno de pre-calentamiento 50-65°C para un mejor resultado de pintura

El transporte por rodillos está equipado con rodillos cerámicos. Los rodillos de transporte dentro de los hornos tienen cojinetes especiales para alta temperatura. Las campanas calefactoras superiores e inferiores están equipadas con placas aisladas. El material de aislamiento para los hornos está diseñado para temperaturas elevadas. Se instalan radiadores de tubo metálico en el horno. El control de temperatura de la sección de pre-calentamiento es un control automático de bucle cerrado con unidades de tiristor para eficiencia energética. La temperatura del panel de “material” se mide con un pirómetro dentro del horno. La temperatura promedio, en comparación con la temperatura establecida, calcula los valores de referencia del tiristor para los radiadores y controla la potencia eléctrica necesaria para mantener la temperatura objetivo.

El horno y la temperatura del “material” se miden y se muestran.

• Posición 7 Cabina automática de pulverización de polvo 2600 x 4000 mm

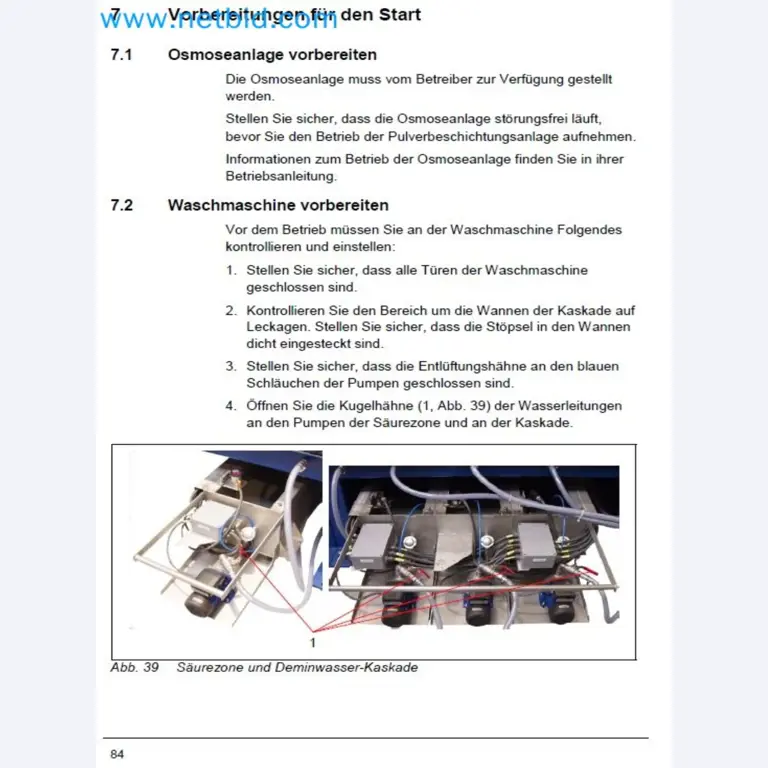

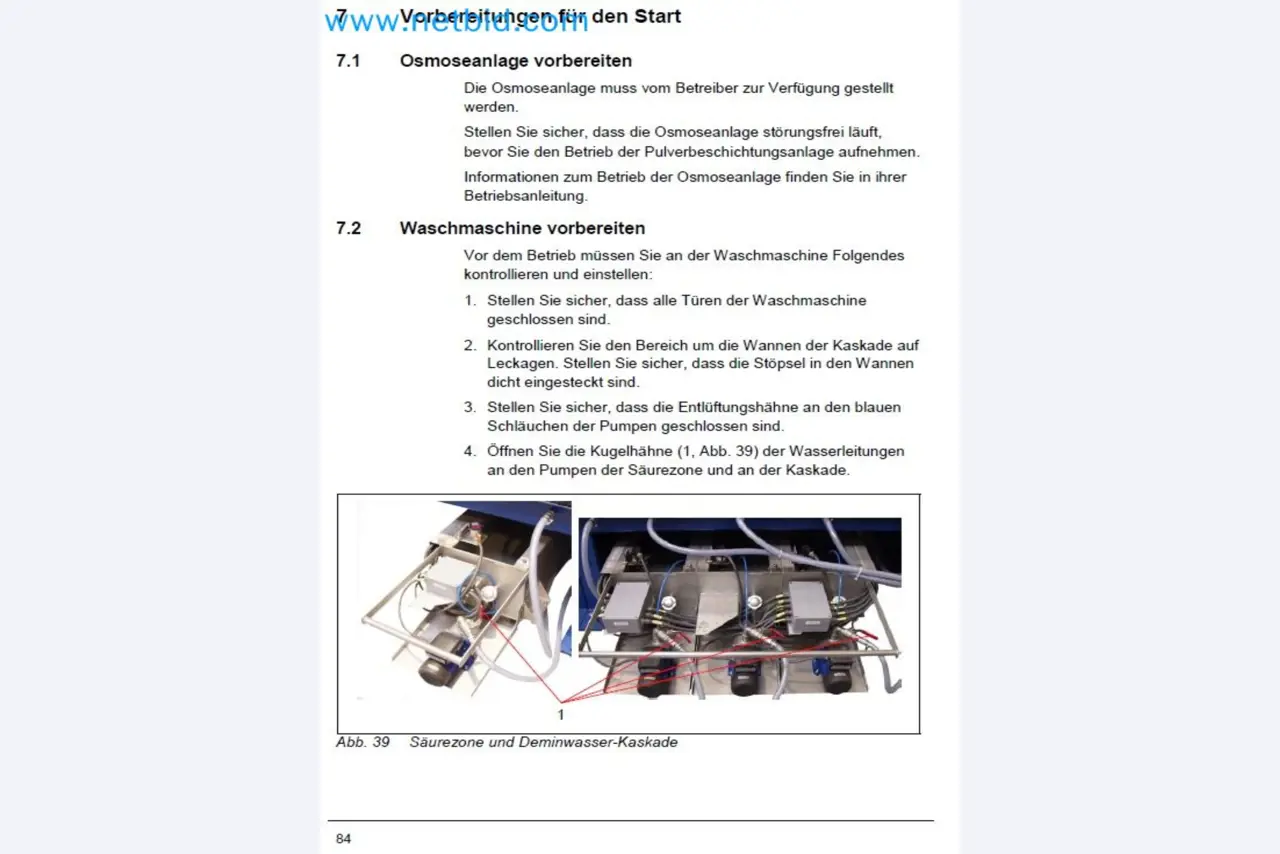

• Posición 8 Limpieza o solo transportador

La cabina de polvo está equipada con un sistema de aspiración. En esta sección se pulverizan los dos recubrimientos en polvo, color y transparente. El transporte del “material” se realiza mediante una cinta especial calefactada. Los parámetros de producción como el espesor del recubrimiento, la longitud y el ancho del “material” se guardan en recetas y se controlan mediante las recetas de la línea.

La cinta se limpia con un sistema de vacío y un cepillo húmedo. El cambio rápido de color se activa mediante un sistema especial de limpieza de las mangueras y pistolas de pulverización.

Este transporte por rodillos se usa como almacenamiento frente al horno de gel.

Para fibrocemento no se requiere limpieza ni contacto con agua.

El transporte está equipado con cepillos cilíndricos y esponjas para limpiar el material por la parte trasera no recubierta.

La limpieza se realiza con agua desmineralizada filtrada. Los rodillos de transporte recubiertos totalmente en goma son accionados individualmente por reductores sinfín y montados en un bastidor soldado sólido.

Los rodillos de transporte están montados en cojinetes de arrastre.

Se instalan barras de ionización activas e inactivas para eliminar la carga estática del “material”.

• Posición 9 Horno de gel

Se controla la diferencia en el tiempo de GEL para compararlo con el producto. Los parámetros de la línea se basan en el tiempo de GEL para vidrio flotado.

El transporte por rodillos está equipado con rodillos cerámicos. Los rodillos de transporte dentro de los hornos tienen cojinetes especiales para alta temperatura. Las campanas calefactoras superiores e inferiores están equipadas con placas aisladas. El material de aislamiento para los hornos está diseñado para temperaturas elevadas.

Se instalan radiadores infrarrojos de tubo doble especiales en el horno. El control de temperatura del horno de gel es un control automático de bucle cerrado con unidades de tiristor.

La temperatura del panel de vidrio se mide con un pirómetro dentro del horno. La temperatura y el tiempo de gel se establecen por receta. Los tiristores se controlan mediante las curvas establecidas del horno de gel. Normalmente hay 3 curvas configuradas por receta para un proceso. La temperatura y los tiempos se establecen y controlan automáticamente. El horno y la temperatura del “material” se miden y se muestran.

Esta sección funde el polvo y prepara la superficie para el laminador.

• Posición 10 Horno de alineación de 1 zona antes de la estación de laminación

El transporte por rodillos está equipado con rodillos cerámicos. Los rodillos de transporte dentro de los hornos tienen cojinetes especiales para alta temperatura.

Las campanas calefactoras superiores e inferiores están equipadas con placas aisladas. El material de aislamiento para los hornos está diseñado para temperaturas elevadas.

Se instalan radiadores de tubo metálico en el horno.

El control de temperatura del horno de alineación es un control automático de bucle cerrado, eficiente en energía, con unidades de tiristor.

La temperatura del panel de “material” se mide con un pirómetro dentro del horno. La temperatura promedio, en comparación con la temperatura establecida, calcula los valores de referencia del tiristor para los radiadores, controlando la potencia eléctrica necesaria para mantener la temperatura objetivo.

El horno y la temperatura del “material” se miden y se muestran. El “material” se alinea en una posición precisa para posteriormente laminar la lámina.

• Posición 11 Laminador (opcional, dependiendo de las necesidades de aplicación del producto).

• Posición 12 Horno de curado 1

El horno de curado 1 sirve para endurecer el recubrimiento en polvo fundido.

El transporte por rodillos está equipado con rodillos cerámicos. Los rodillos de transporte dentro de los hornos tienen cojinetes especiales para alta temperatura.

Las campanas calefactoras superiores e inferiores están equipadas con placas aisladas. El material de aislamiento para los hornos está diseñado para temperaturas elevadas.

Se instalan radiadores de tubo metálico en el horno. El control de temperatura del horno de curado es un control automático de bucle cerrado, eficiente en energía, con unidades de tiristor.

La temperatura del panel de “material” se mide con un pirómetro dentro del horno.

La temperatura promedio, en comparación con la temperatura establecida, calcula los valores de referencia del tiristor para los radiadores, controlando la potencia eléctrica necesaria para mantener la temperatura objetivo.

El horno y la temperatura del “material” se miden y se muestran.

• Posición 13 Horno de curado 2

El horno de curado 2 (idéntico al 1) sirve para endurecer el recubrimiento en polvo fundido.

El transporte por rodillos está equipado con rodillos cerámicos. Los rodillos de transporte dentro de los hornos tienen cojinetes especiales para alta temperatura.

Las campanas calefactoras superiores e inferiores están equipadas con placas aisladas. El material de aislamiento para los hornos está diseñado para temperaturas elevadas.

Se instalan radiadores de tubo metálico en el horno. El control de temperatura del horno de curado es un control automático de bucle cerrado, eficiente en energía, con unidades de tiristor.

La temperatura del panel de “material” se mide con un pirómetro dentro del horno.

La temperatura promedio, en comparación con la temperatura establecida, calcula los valores de referencia del tiristor para los radiadores, controlando la potencia eléctrica necesaria para mantener la temperatura objetivo.

El horno y la temperatura del “material” se miden y se muestran.

• Posición 14 Túnel de enfriamiento opcional con control de temperatura y aire

El transporte por rodillos se utiliza como sección de enfriamiento antes de la mesa inclinable.

Los rodillos de transporte, que son accionados individualmente por reductores sinfín, están montados sobre un bastidor soldado sólido.

Los rodillos de transporte están montados en cojinetes de arrastre. El transporte está cubierto en la parte superior para reducir la velocidad de enfriamiento.

El segundo transporte está abierto en la parte superior.

• Posición 16 Mesas transportadoras inclinables

Opcional:

Rodillos de transporte, que son accionados individualmente por reductores sinfín, montados sobre un bastidor soldado sólido.

Los rodillos de transporte están montados en cojinetes de arrastre. Los brazos de inclinación están en posición horizontal.

La mesa inclinable integrada está compuesta por varios brazos de perfil que pueden inclinarse (electromecánicamente mediante un mecanismo de manivela) desde la posición horizontal hasta 84°.

La velocidad de inclinación es más lenta al inicio y al final del movimiento.

El material se inclina de la posición horizontal a la posición vertical. Si no hay “material” en el transporte de inspección vertical, el “material” pasa al transporte.

La mesa inclinable también se utiliza como almacenamiento durante la producción normal.

• Posición 17 Distribución eléctrica

Para la línea de Recubrimiento en Polvo y Recubrimiento en Polvo de Seguridad descrita anteriormente:

Diseño: Control PLC (Siemens S7 - 1500).

El suministro comprende:

Armarios de control principales y cajas de control locales.

Varias cajas de conexión.

Los cuadros eléctricos pertenecen a la línea de producción y contienen los dispositivos de conmutación correspondientes, así como la alimentación y el PLC Siemens con los módulos correspondientes.

Además, los cuadros eléctricos tienen preparación para conexión UPS. Todos los sensores instalados están diseñados para eliminar vibraciones o lecturas erróneas.

Los armarios de control (Clase de Protección IP54) están completamente cableados a regletas y probados. Las cajas de conexión locales están cableadas internamente y, en parte, pre-cableadas a los consumidores correspondientes.

Todas las entradas y salidas están conectadas a regletas. Deben existir regletas libres con cables instalados para uso futuro (mínimo 10%).

Todas las cajas de conexión deben tener la protección necesaria según su ubicación en la línea.

El PLC se suministra con memoria de reserva, así como entradas y salidas digitales libres (mínimo 10% para cada una). En caso de fallo de energía, todos los programas y datos quedarán respaldados.

La línea completa es controlada por un PLC. Entrada, creación y almacenamiento de recetas para diferentes parámetros de proceso y productos mediante PC.

El sistema eléctrico incluye todos los cables entre los cuadros eléctricos y los consumidores, así como todo el material de instalación de la línea, como bandejas portacables.

Las bandejas de cables desde los cuadros eléctricos hasta la línea están en parte instaladas dentro del suelo según el plano de cimentación.

• Control por PC:

La comunicación entre la línea y los elementos externos se realiza mediante conexión Profinet.

Visualización (sistema de control SCADA), control por PC incluyendo monitor, control de datos, administración de recetas y seguimiento de láminas (Siemens Simatic).

WinCC Advanced (TIA Portal) consistente en:

1 PC estándar

1 monitor de aprox. 22” – 24”

1 teclado y ratón

1 software Simatic WinCC Advanced (TIA Portal)

Control de motores, radiadores y toda la línea vía PC. Indicación de fallos integrada con supervisión de sistemas.

Visualización de todos los grupos de construcción. Los parámetros para el control de calidad se pueden guardar y archivar.

Pantalla con visualización de la máquina, motores, etc., y todos los parámetros de operación como velocidad, ajustes de tiristor, temperaturas, etc. El PC puede usarse para supervisar y ajustar los componentes de la línea.

Almacenamiento de recetas para diferentes parámetros de proceso, como dimensiones del vidrio, espesor del vidrio o diferentes valores para distintos productos.

• Control de calidad

Los parámetros de producción medidos a lo largo de la línea se almacenan según el “material” producido. El “material” puede firmarse manualmente o, como opción, marcarse mediante impresora digital en la parte posterior de la lámina.

Otras funcionalidades: registro de alarmas, registro de etiquetas, visualización del seguimiento de placas, archivo de diversos parámetros de proceso.

• Operación y supervisión

2 paneles Simatic Comfort

Un panel ubicado en el laminador y otro en el final de la línea.

Los paneles se usan para operar y hacer funcionar la línea en modo automático o manual.

Modos de operación:

Modo automático:

Modo automático para operar la línea completamente mediante receta.

Recuperación de recetas para la producción en curso si es necesario. Tras seleccionar una receta, los nuevos valores se transfieren automáticamente.

La línea se ajusta automáticamente a los nuevos parámetros de producción.

Todas las válvulas y motores están supervisados, y en caso de fallo, se emite una señal.

Modo manual:

Permite la activación de todos los motores para mantenimiento de la línea.

Modo manual con monitoreo de posición final pero sin enclavamiento.

Datos generales de diseño:

Entrada: 3 x 400 V, +50 Hz, PEN

Voltaje de control: 24 V CC / 230 V CC

Variación de voltaje: + 5% / - 5%

Altura de instalación: < 1.000 m s.n.m.

Temperatura ambiente: mín. +5°C máx. +40°C

Humedad relativa: máx. 95%

Armarios con aire acondicionado: si es necesario, tras el diseño final de la línea en el taller.

Dispositivos de conmutación: según IEC, EN, VDE

Salida de cables de armarios: inferior

Documentación: según DIN en ELCAD

Idioma de documentación: Inglés

Línea completa desmontada !!!

Se requieren 18 camiones estándar para cargar la línea completa (aprox.)

Importante La línea ha sido desmontada profesionalmente y será cargada en el medio de transporte del comprador. Los costes obligatorios de desmontaje y carga, que corren a cargo del comprador, ascienden a 16.000 € (más IVA, si procede). El vendedor emitirá una factura por estos costes, la cual deberá abonarse íntegramente antes de la recogida. NetBid ESP SLU no recibe ninguna comisión por el desmontaje y la carga, y por lo tanto no se hace responsable de estas acciones del vendedor. La línea desmontada puede ser inspeccionada y se vende “a cuerpo cierto".

Adjudicación sujeta a aprobación

- La adjudicación queda sujeta a la aprobación del titular.

Ubicación

- 25440 Vinaixa (Spain)

Fechas

Inspección

Las visitas sólo son posibles con cita previa en fernandez@netbid.com.

Recogida

La recogida sólo es posible previa inscripción en fernandez@netbid.com.

Condiciones de la subasta

Condiciones especiales:

- Importante La línea ha sido desmontada profesionalmente y será cargada en el medio de transporte del comprador. Los costes obligatorios de desmontaje y carga, que corren a cargo del comprador, ascienden a 16.000 € (más IVA, si procede). El vendedor emitirá una factura por estos costes, la cual deberá abonarse íntegramente antes de la recogida. NetBid ESP SLU no recibe ninguna comisión por el desmontaje y la carga, y por lo tanto no se hace responsable de estas acciones del vendedor. La línea desmontada puede ser inspeccionada y se vende “a cuerpo cierto".

- Una carretilla elevadora con una capacidad de carga de 4.800 kg, una grúa y una rampa de carga están disponibles in situ. Para más información, póngase en contacto con nuestra persona de contacto in situ.

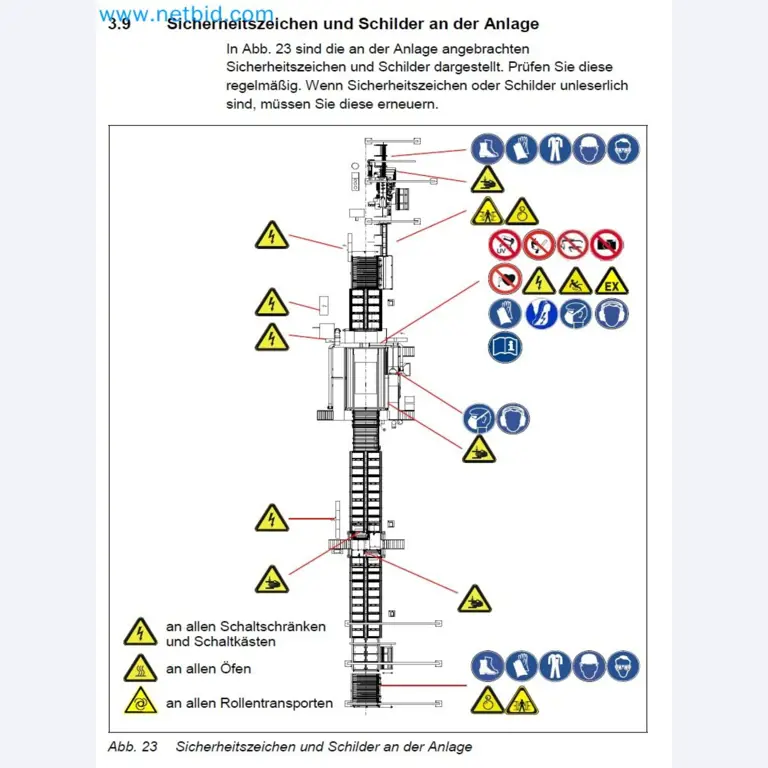

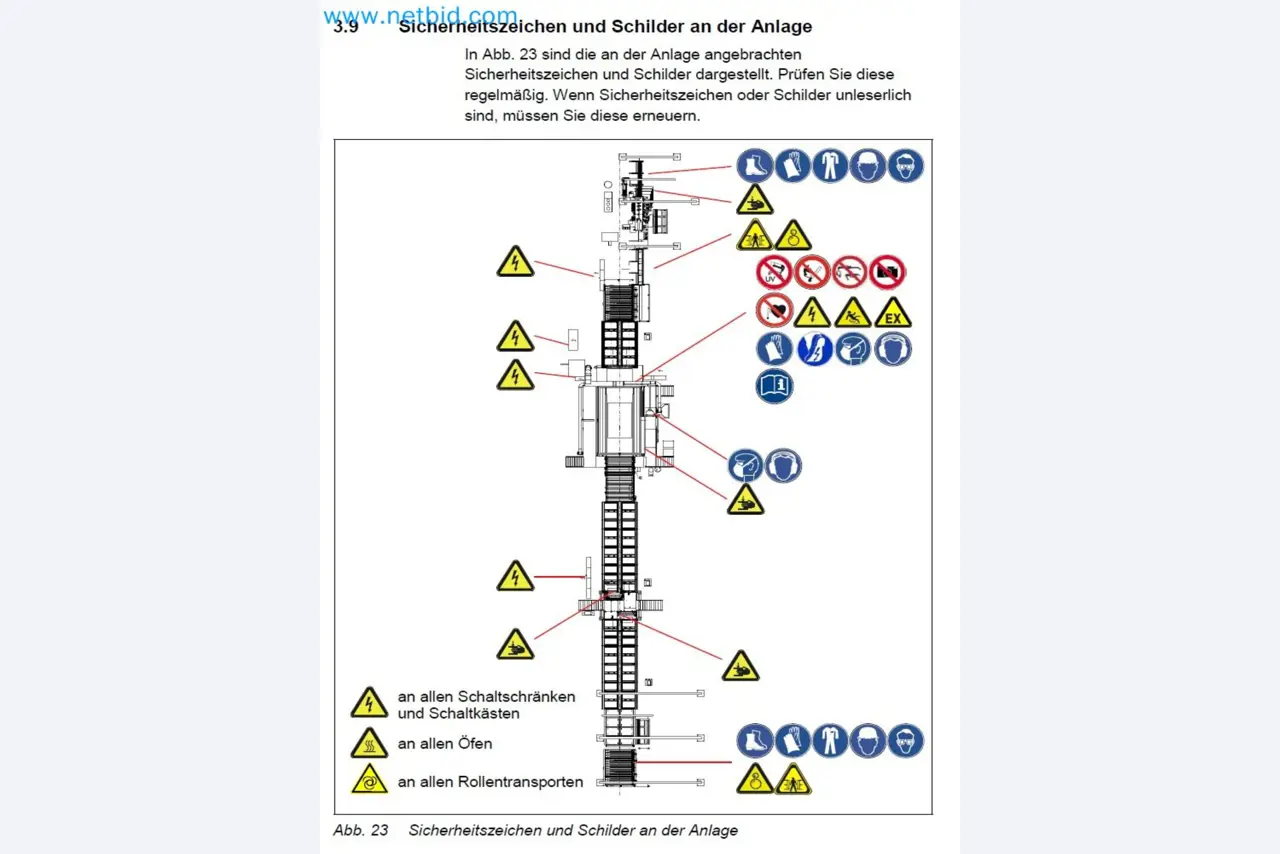

- Es obligatorio llevar equipo de protección personal (calzado de seguridad) para la inspección y la recogida.

- Importante La línea ha sido desmontada profesionalmente y será cargada en el medio de transporte del comprador. Los costes obligatorios de desmontaje y carga, que corren a cargo del comprador, ascienden a 16.000 € (más IVA, si procede). El vendedor emitirá una factura por estos costes, la cual deberá abonarse íntegramente antes de la recogida. NetBid ESP SLU no recibe ninguna comisión por el desmontaje y la carga, y por lo tanto no se hace responsable de estas acciones del vendedor. La línea desmontada puede ser inspeccionada y se vende “a cuerpo cierto".

- Una carretilla elevadora con una capacidad de carga de 4.800 kg, una grúa y una rampa de carga están disponibles in situ. Para más información, póngase en contacto con nuestra persona de contacto in situ.

- Es obligatorio llevar equipo de protección personal (calzado de seguridad) para la inspección y la recogida.

Persona de contacto

Director de Operaciones España

Agustin Fernández Fibla

Partes de esta página han sido traducidas automáticamente. Se aplica el texto original en alemán.

Su asesoramiento personalizado

Nuestros expertos estarán encantados de asesorarle. Llame al +34 936 119 800 o escriba a ventas@netbid.com