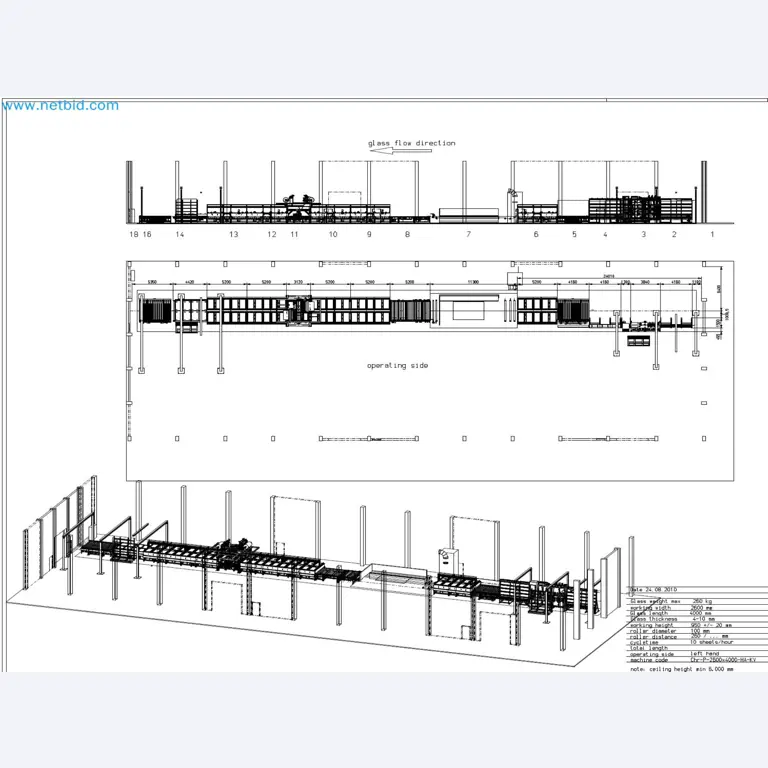

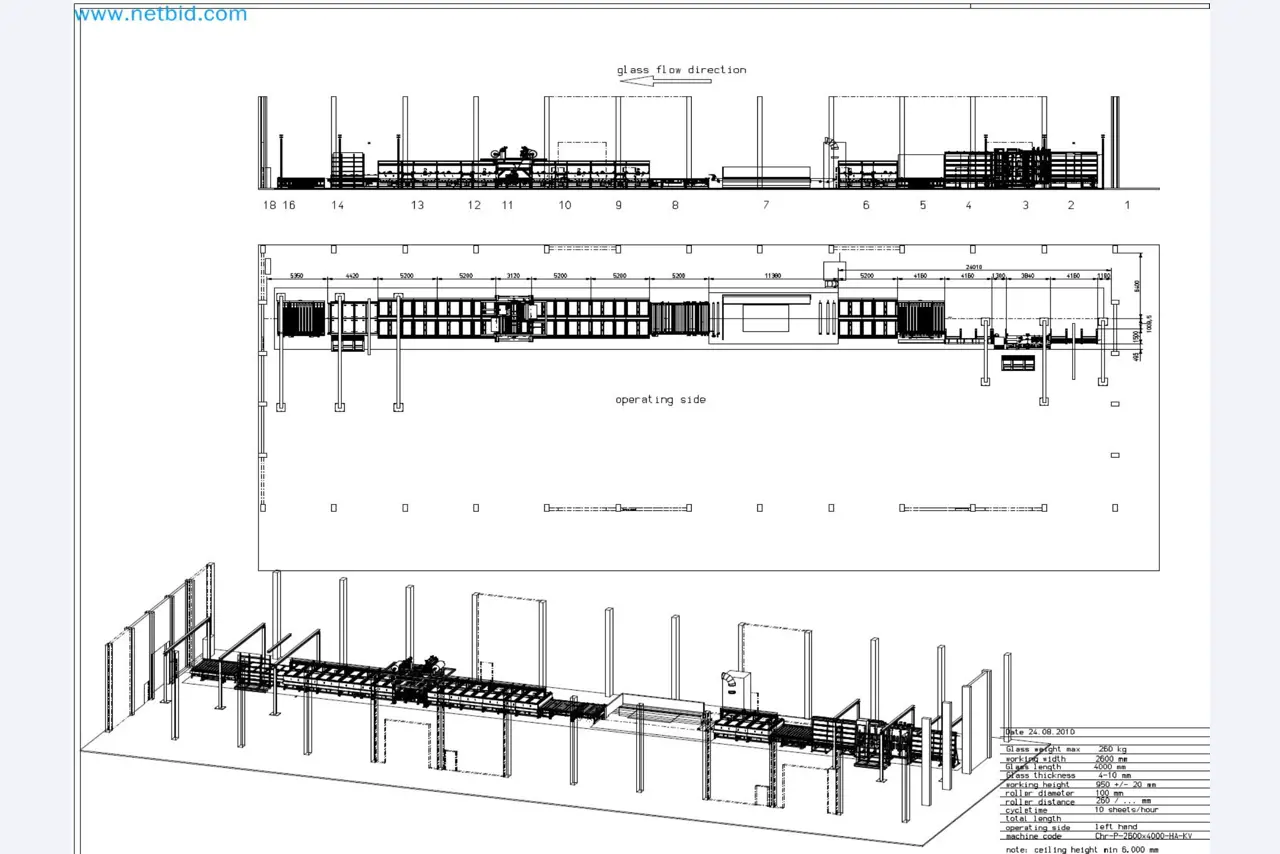

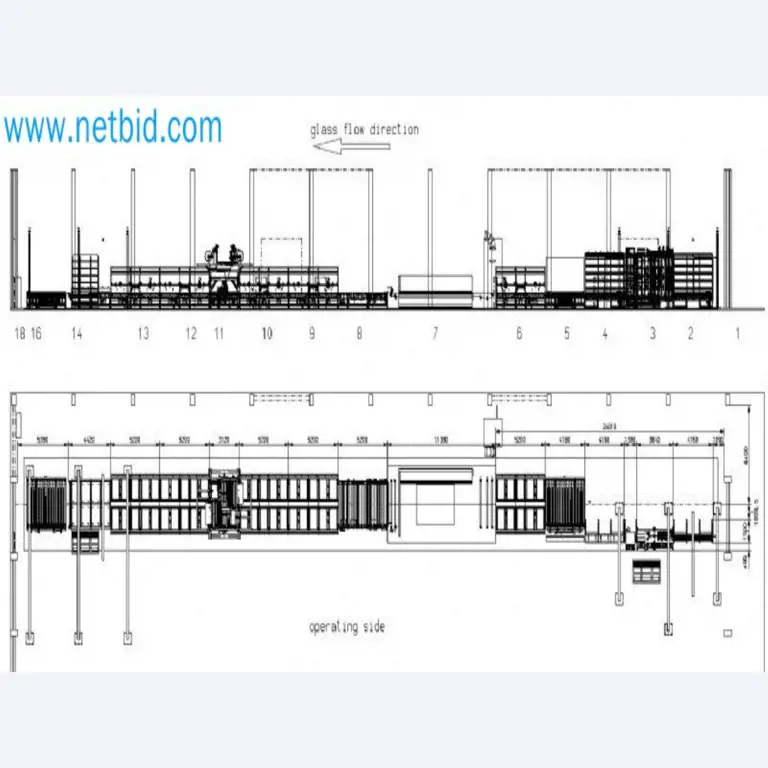

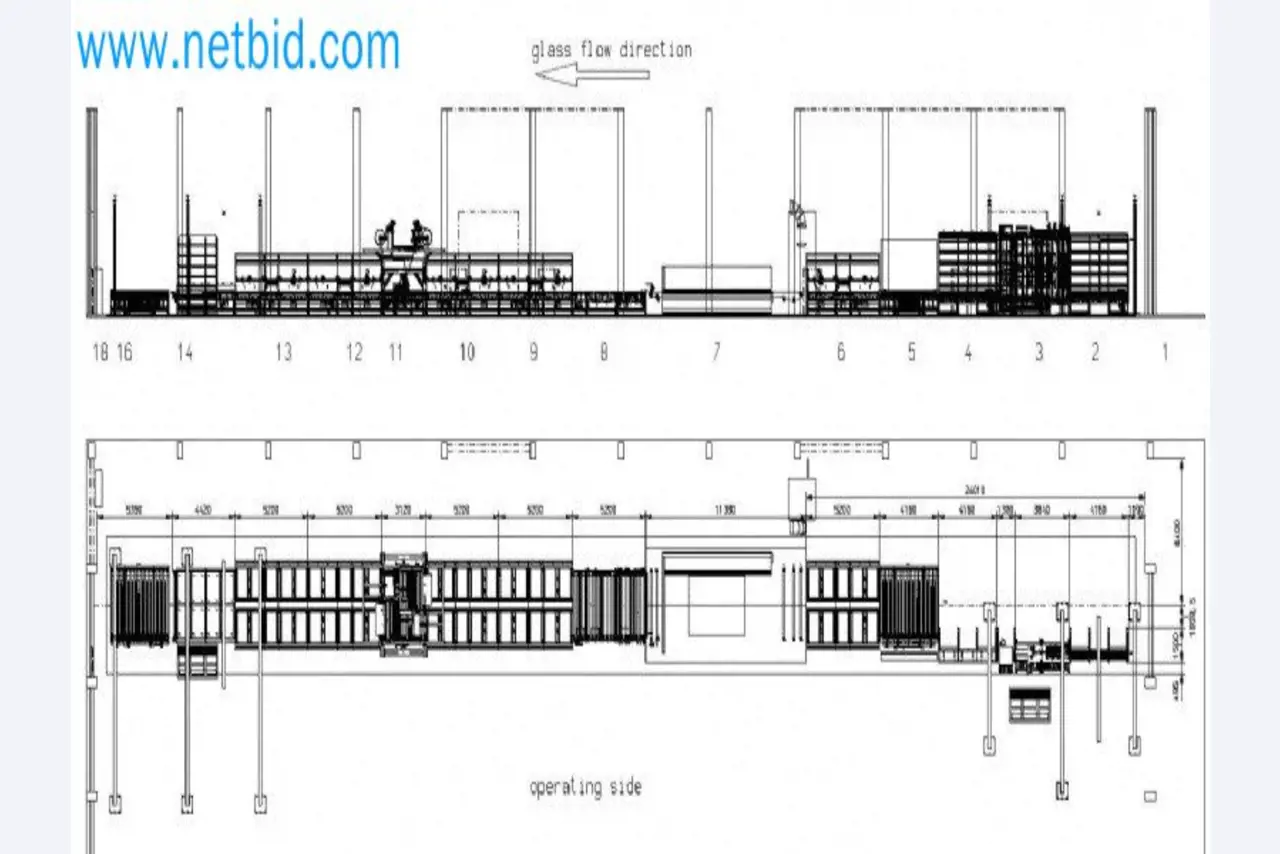

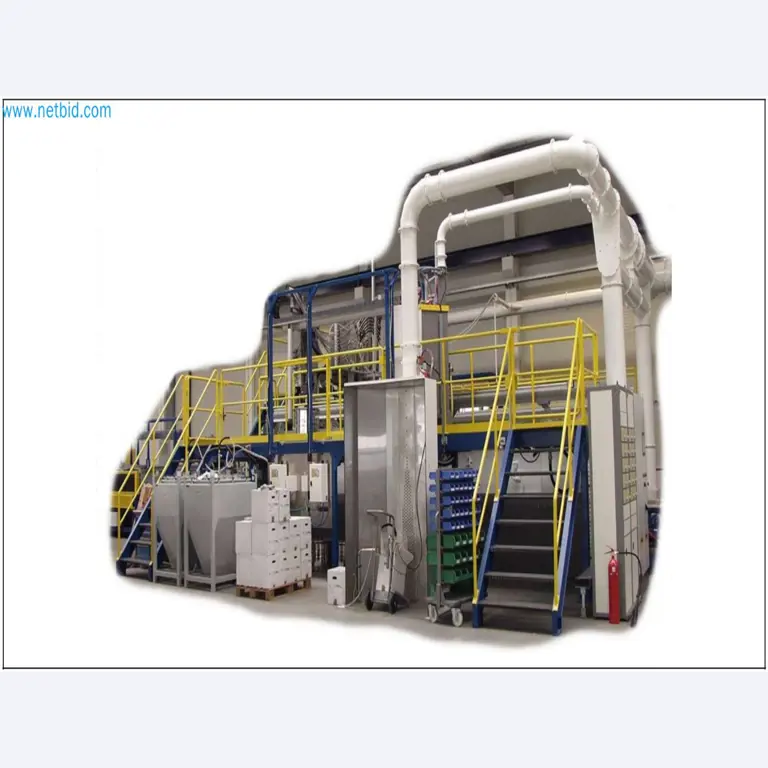

Partie de l'enchère Vente d'une installation de revêtement par poudre et de verre de sécurité à l'état neuf (machine d'exposition)

Ligne de revêtement par poudre et production de verre de sécurité (La vente est soumise à réservation) Klöpper Maschinentechnik C-2600x4000-HA-KTRADING#18856-1

Détails

Type de produit

Klöpper Maschinentechnik

Type

C-2600x4000-HA-K

Année de construction

2012

Description

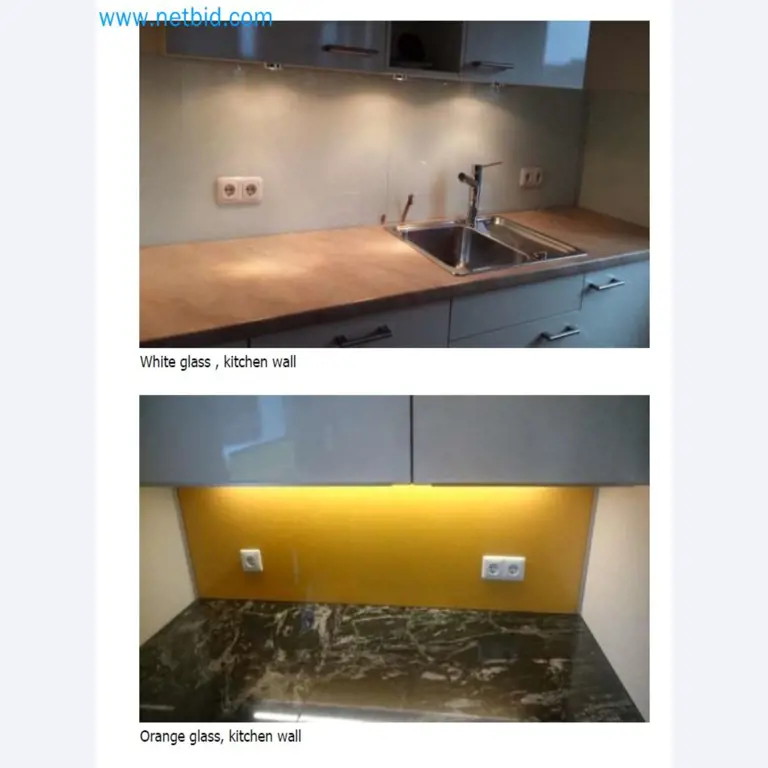

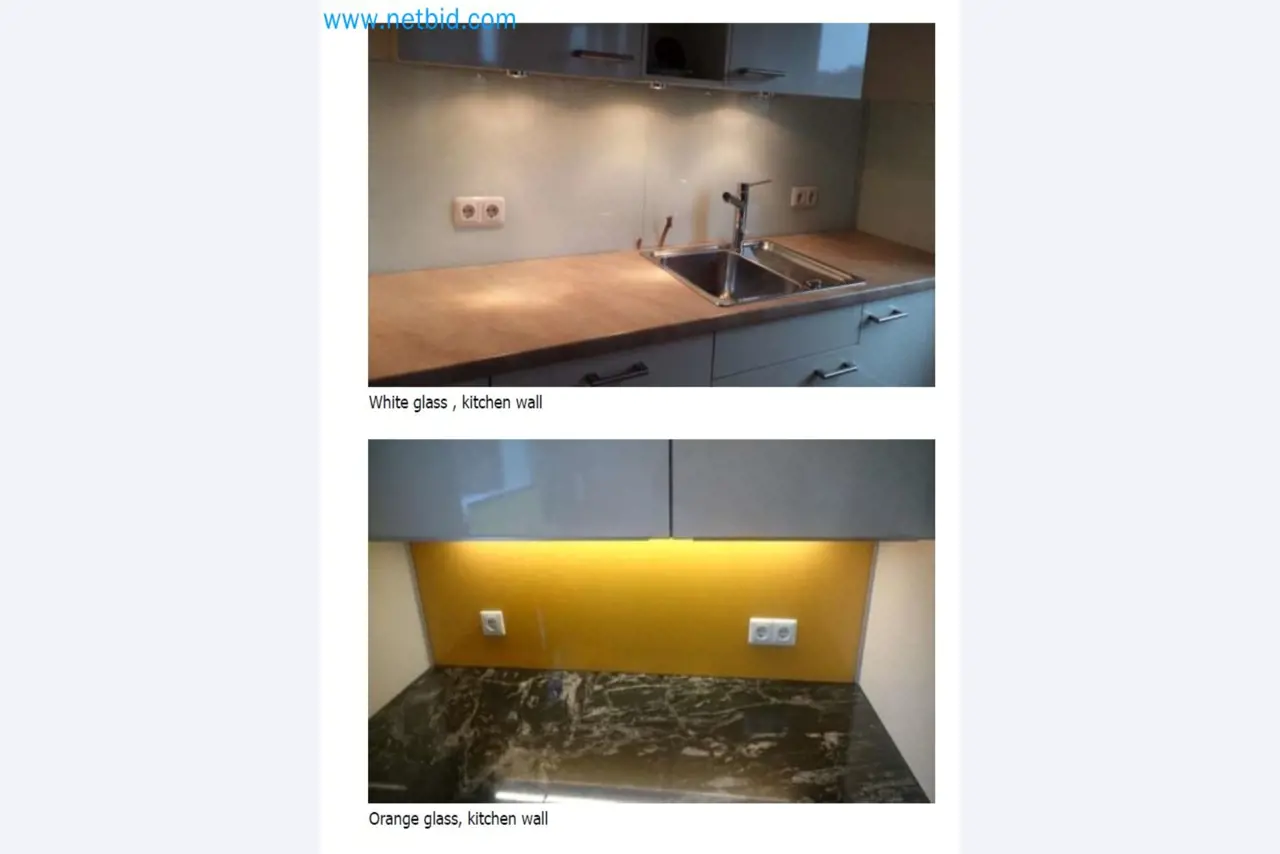

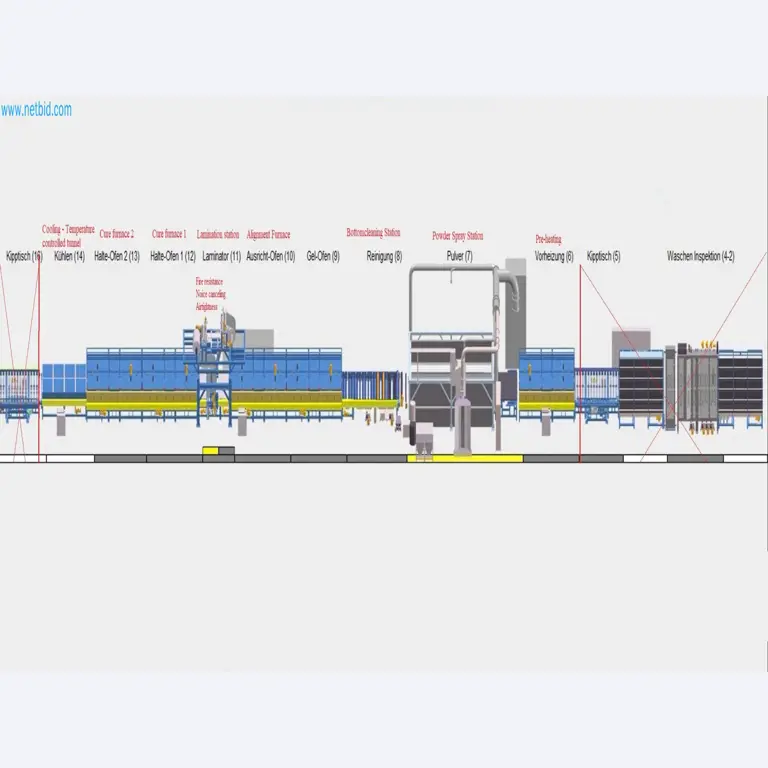

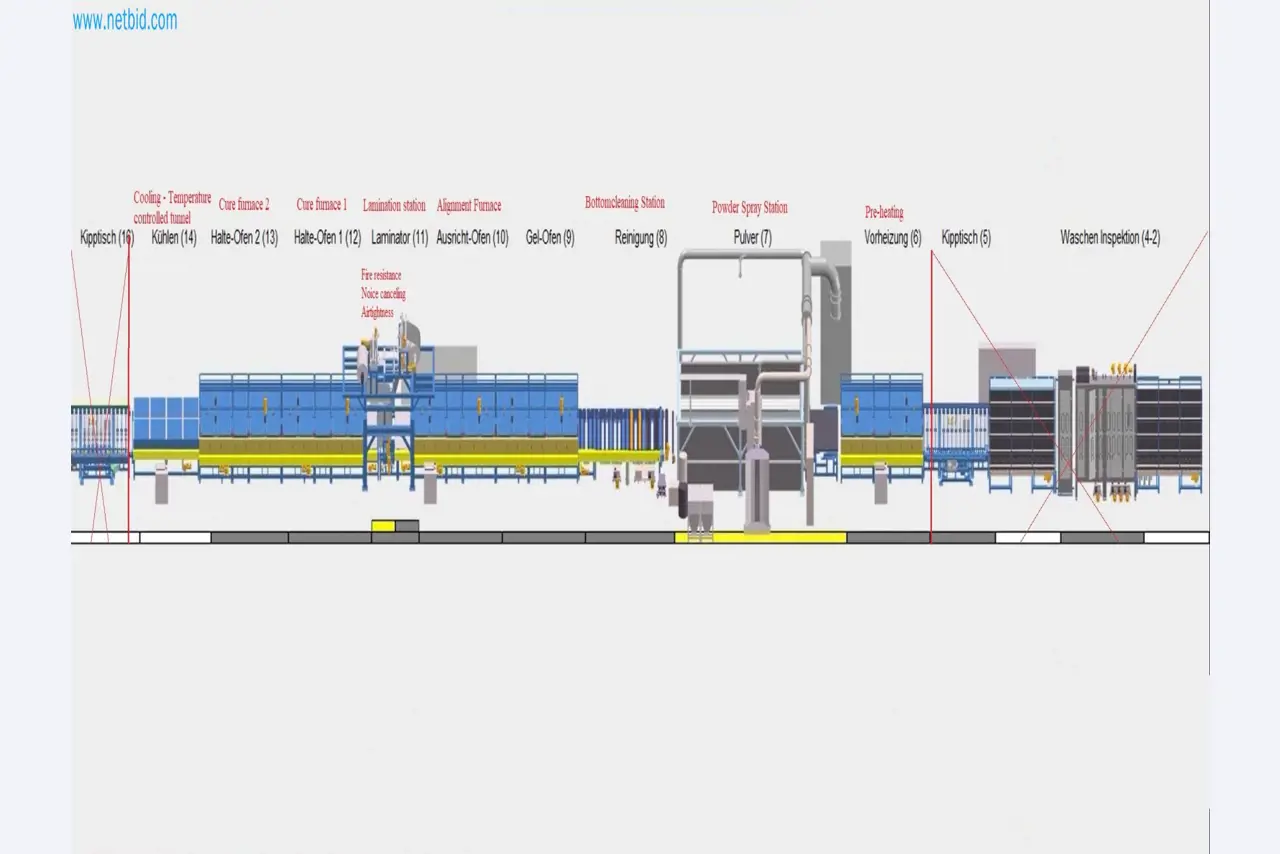

Ligne de revêtement par poudre et ligne de revêtement par poudre de sécurité (laminage).

Les tailles et types suivants peuvent être traités sur la ligne :

Largeur du matériau : 2.600 mm, 2.550 mm ou 1.300 mm (différentes tailles sont possibles, mais les dimensions doivent être définies)

Longueur de matériau max./min. : 3.660 mm / 2.000 mm

Épaisseur de matériau par unité max./min. : 12 mm / 4 mm

Capacité de production de la ligne de thermolaquage et de thermolaquage de sécurité :

Temps de cycle : 10 lots/heure pour une taille moyenne de 2.600 x 4.000 x 4 mm

Capacité du "matériau" pour le revêtement par poudre de sécurité : environ 740 m² en 8 heures de production pour une taille de lot de 2.600 x 4.000 x 4 mm (sans changement de couleur) avec un fonctionnement théorique de 90% :

Matériau" revêtu de poudre régulière

Largeur maxi/mini du "matériau" : 2.600 mm / 360 mm

Longueur "matériau" max. / min. : 3.660 mm / 765 mm

Épaisseur "matériau" par unité max./min. : 12 mm / 4 mm

Le "matériau" revêtu par poudre régulier (sans film de laminage) peut être traité jusqu'à 4 unités par lot, selon la taille.

- Station individuelle optionnelle (non comprise dans le plan d'implantation) en début de ligne - station d'amorçage Pyrosil HE500

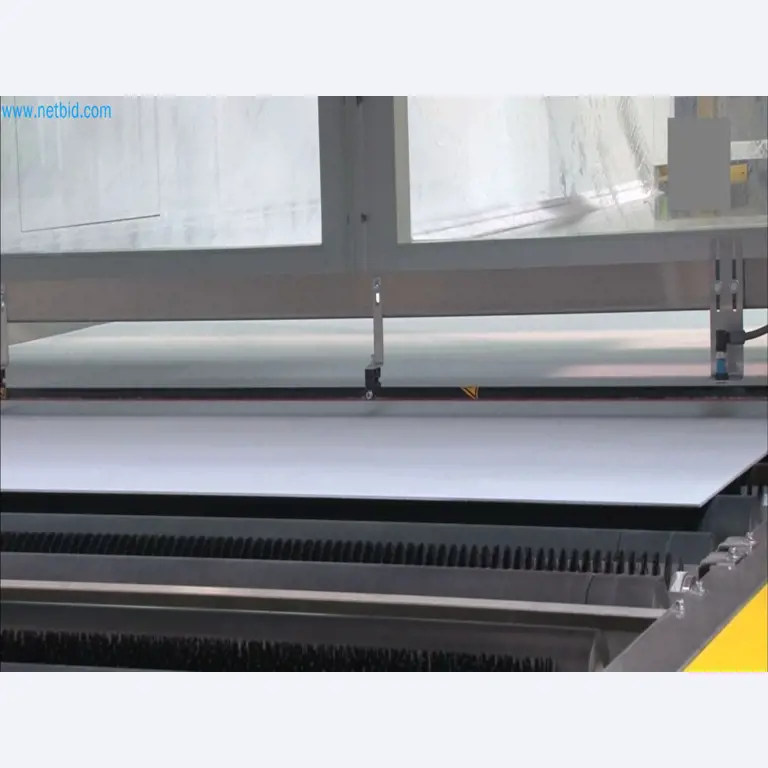

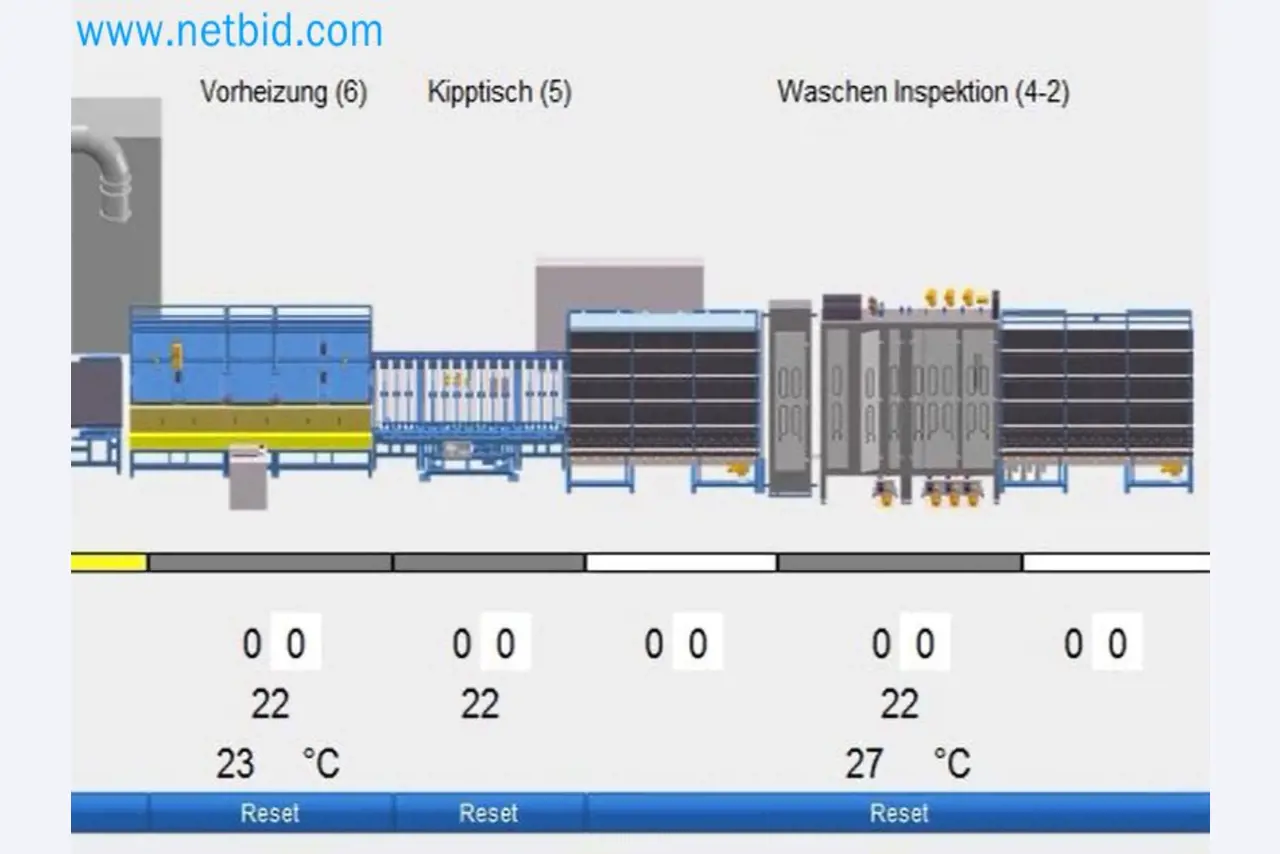

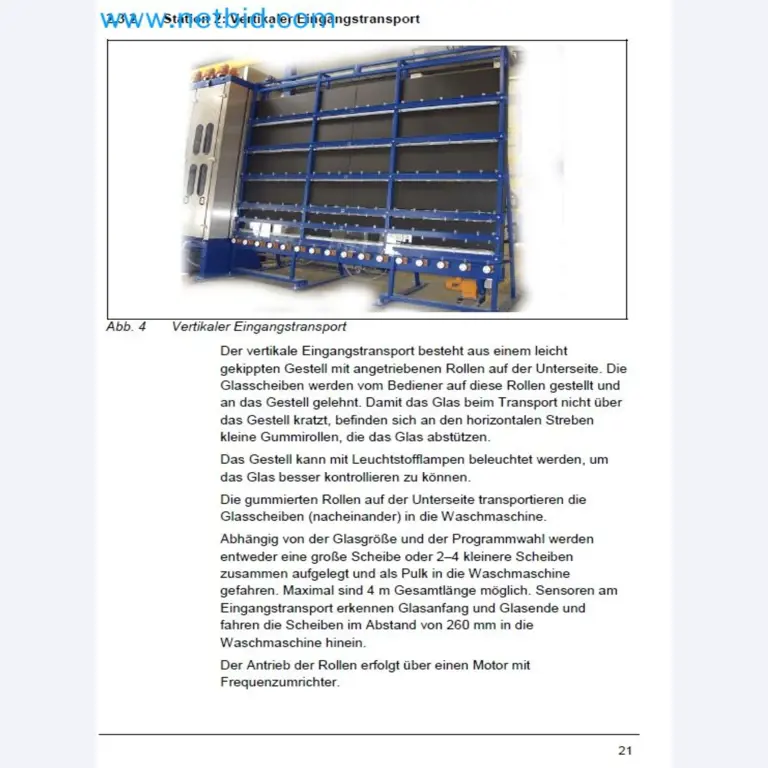

- Position 5 Entrée de ligne Zone d'inspection avec éclairage, table de transport verticale et inclinable (peut être utilisée en option pour le contrôle qualité).

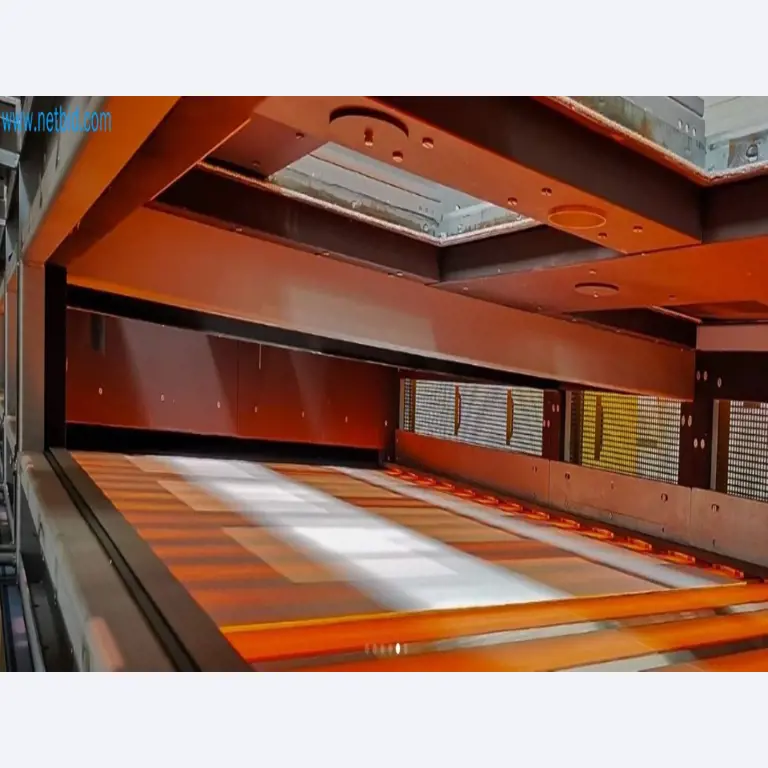

- Position 6 Four de préchauffage 50-65 °C pour un meilleur résultat de peinture

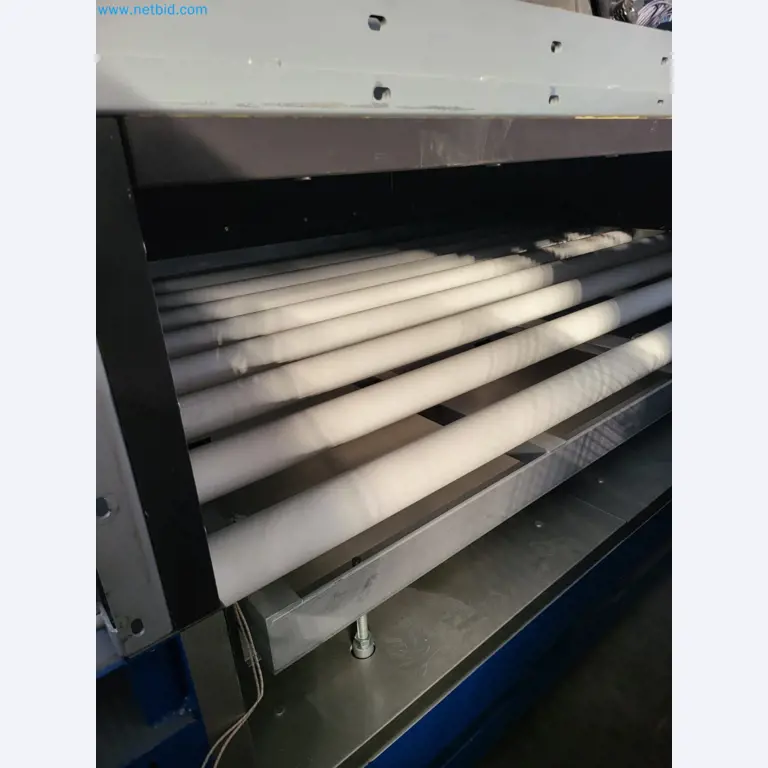

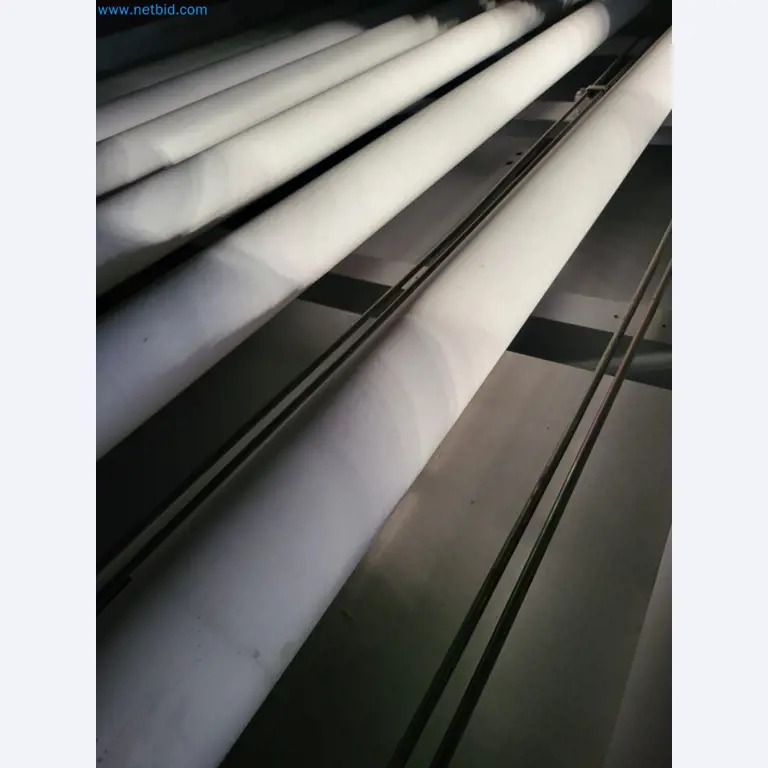

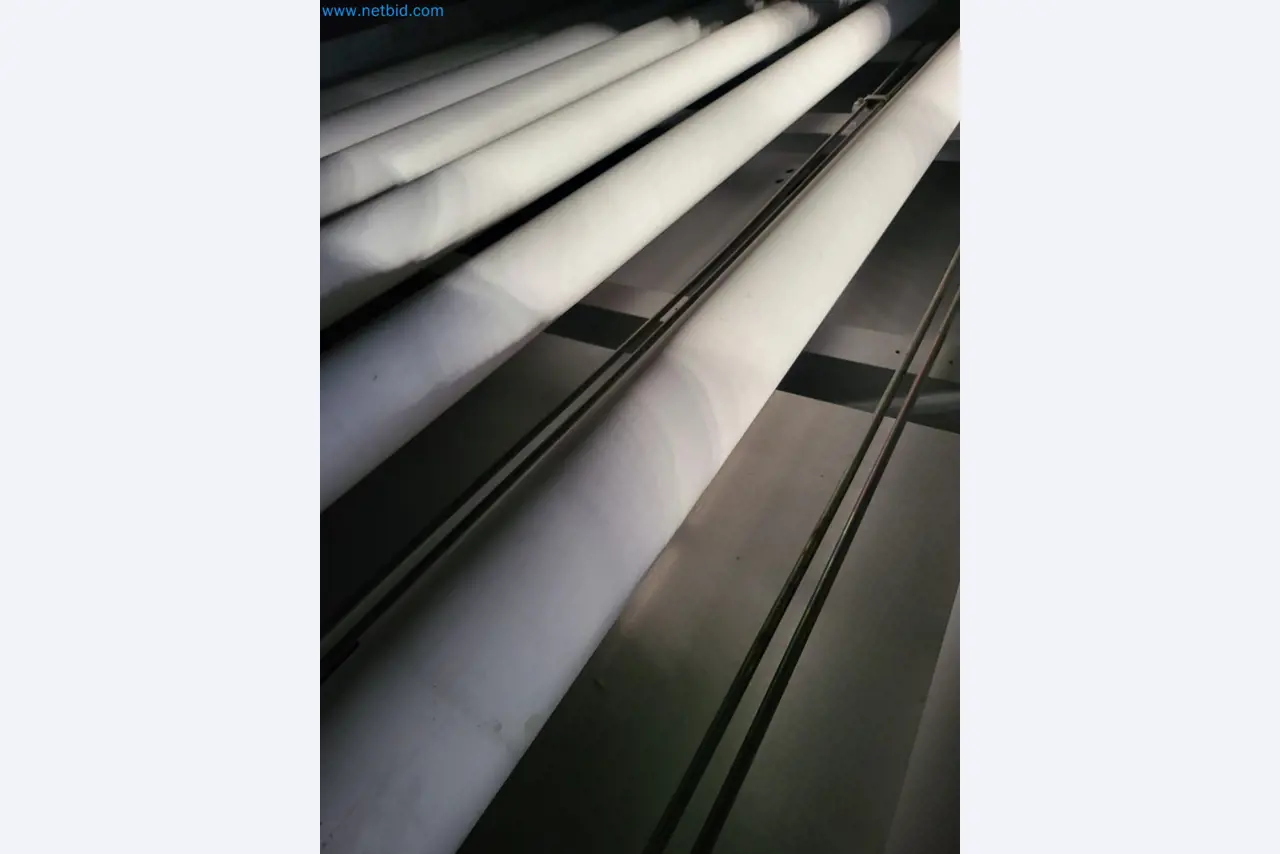

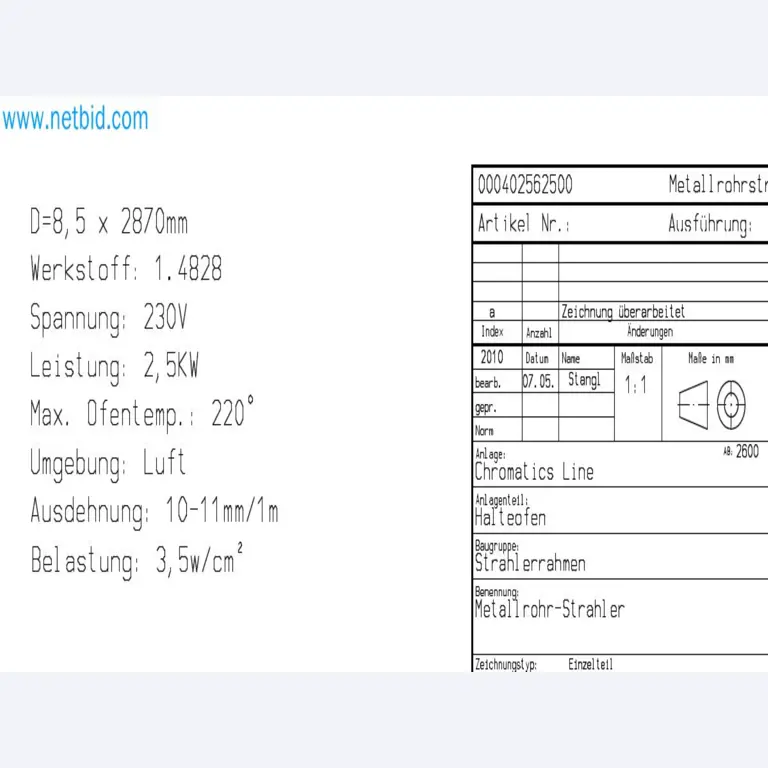

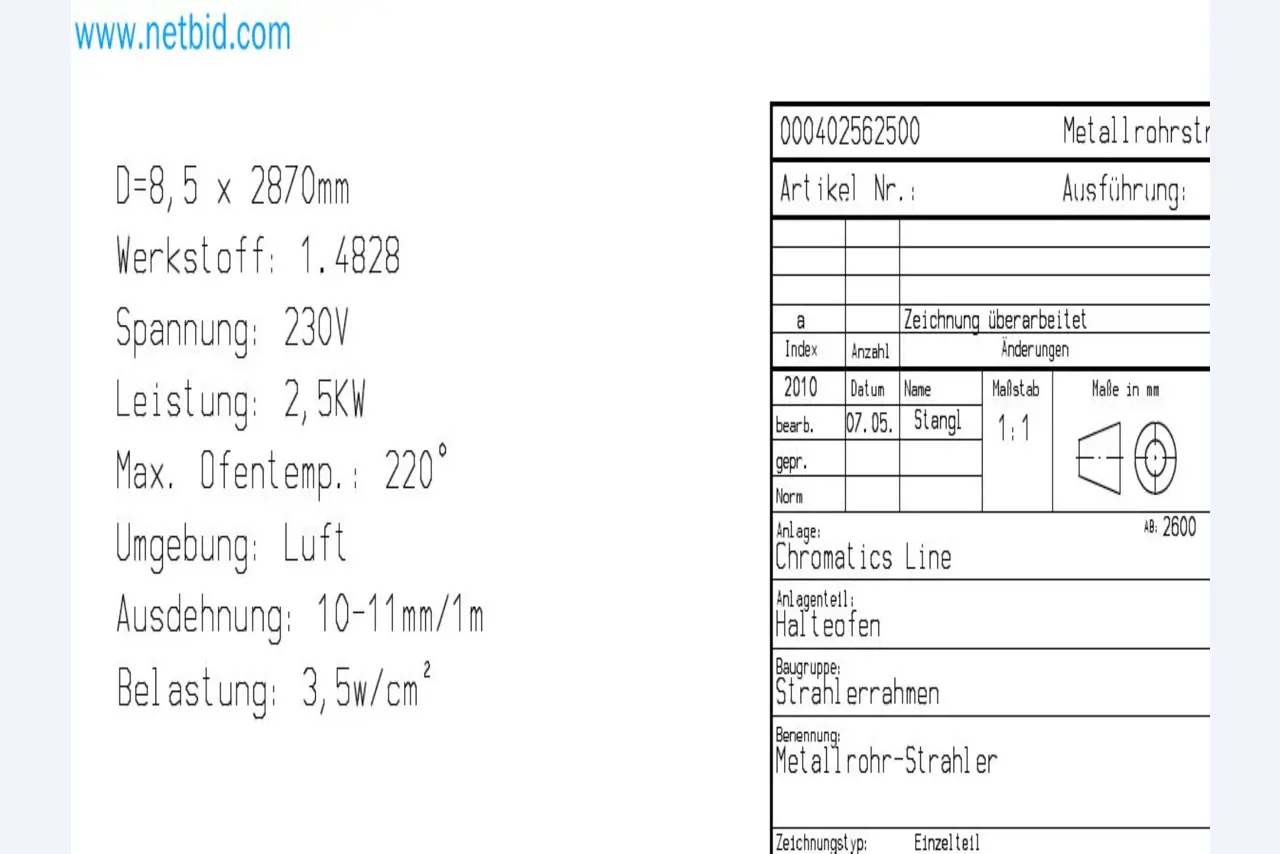

Le convoyeur à rouleaux est équipé de rouleaux en céramique. Les rouleaux de transport à l'intérieur des fours disposent de roulements spéciaux pour hautes températures. Les hottes de chauffage supérieures et inférieures sont équipées de plaques isolées. Le matériau isolant des fours est conçu pour des températures de four élevées. Des éléments chauffants tubulaires métalliques sont installés dans le four. La régulation de la température de la zone de préchauffage est assurée par un système de régulation à haut rendement énergétique, entièrement automatique, avec des unités à thyristors en boucle fermée. La température de la plaque "matériau" est mesurée dans le four à l'aide d'un pyromètre. La valeur moyenne par rapport à la température de consigne détermine les valeurs de consigne des thyristors afin de contrôler la puissance électrique nécessaire pour maintenir la température cible.

La température du four et celle du "matériau" sont mesurées et affichées.

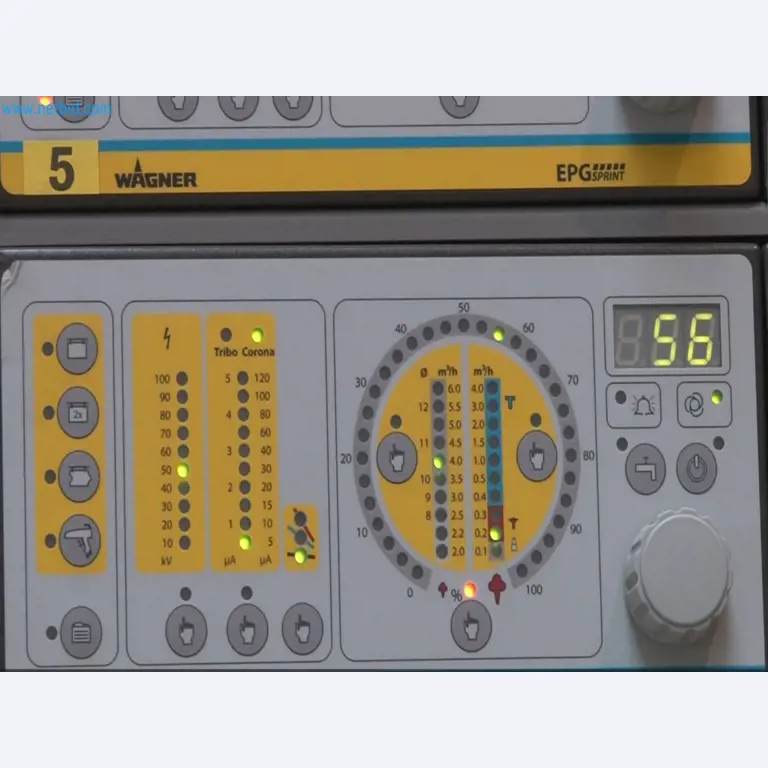

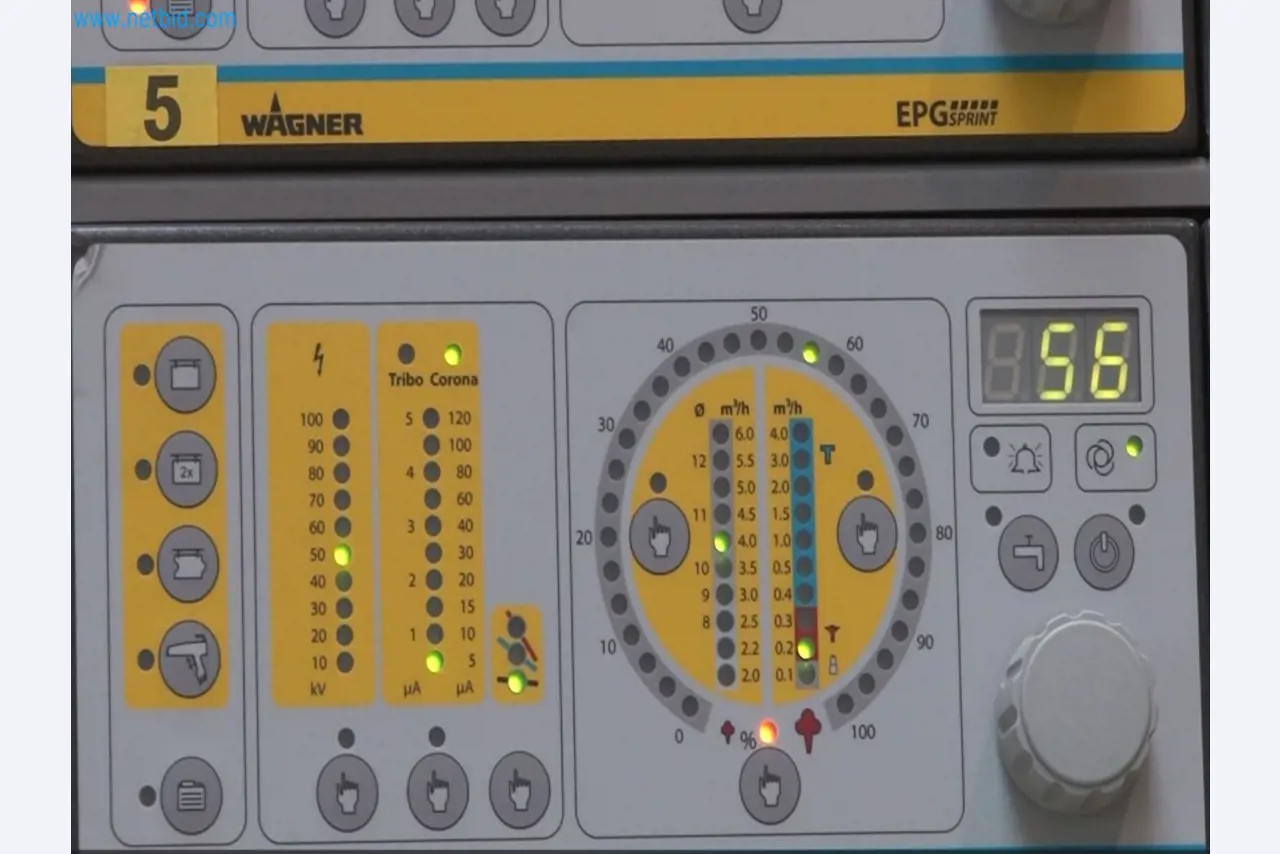

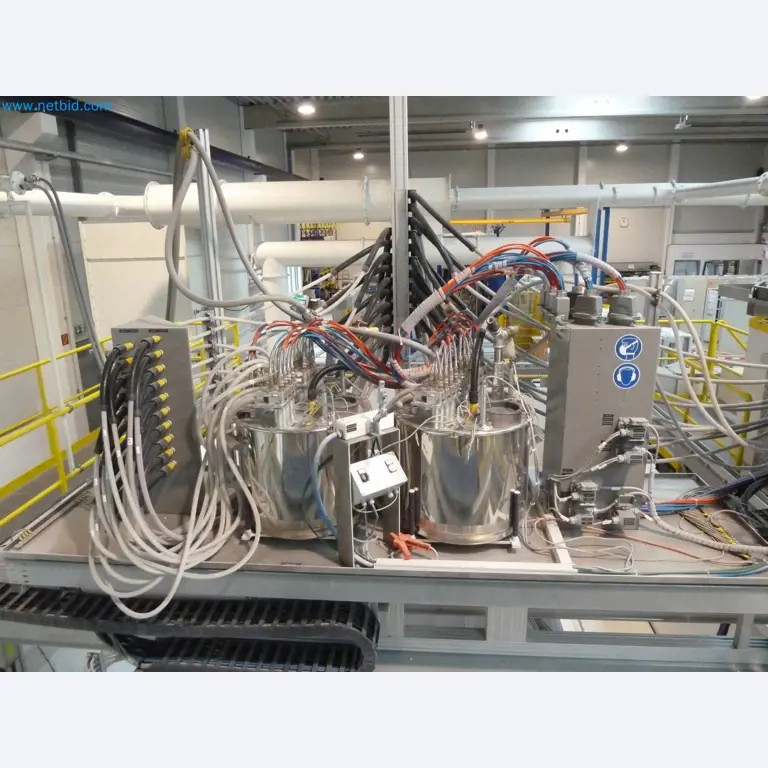

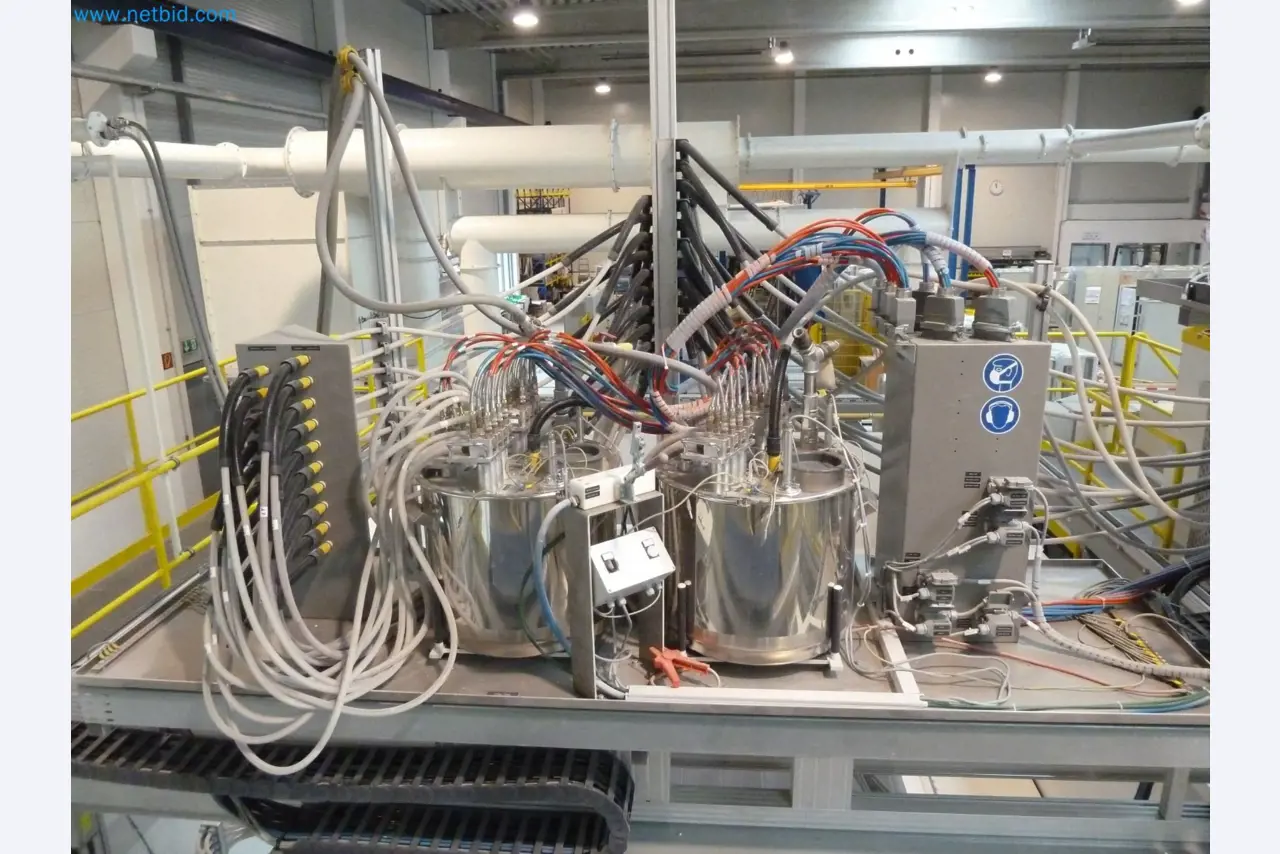

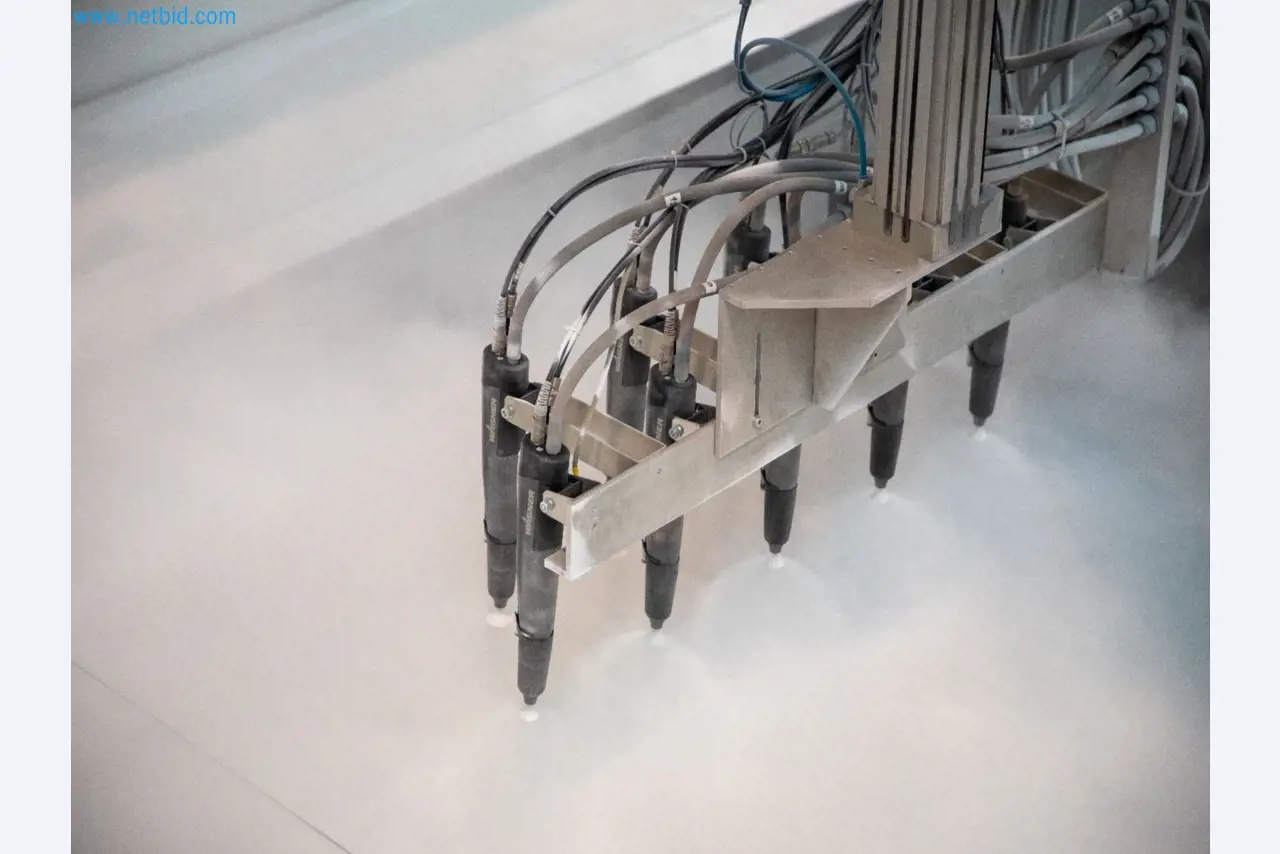

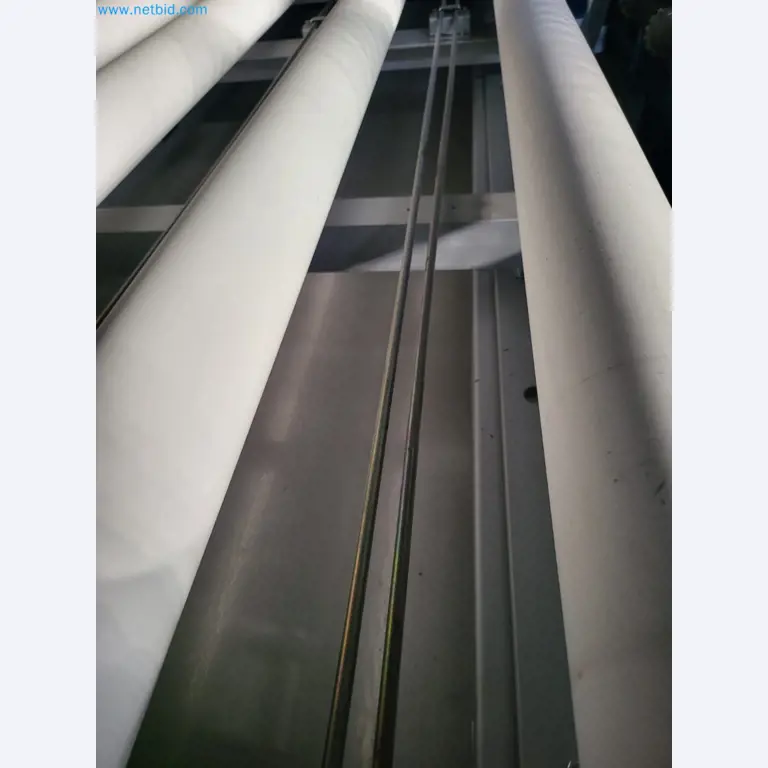

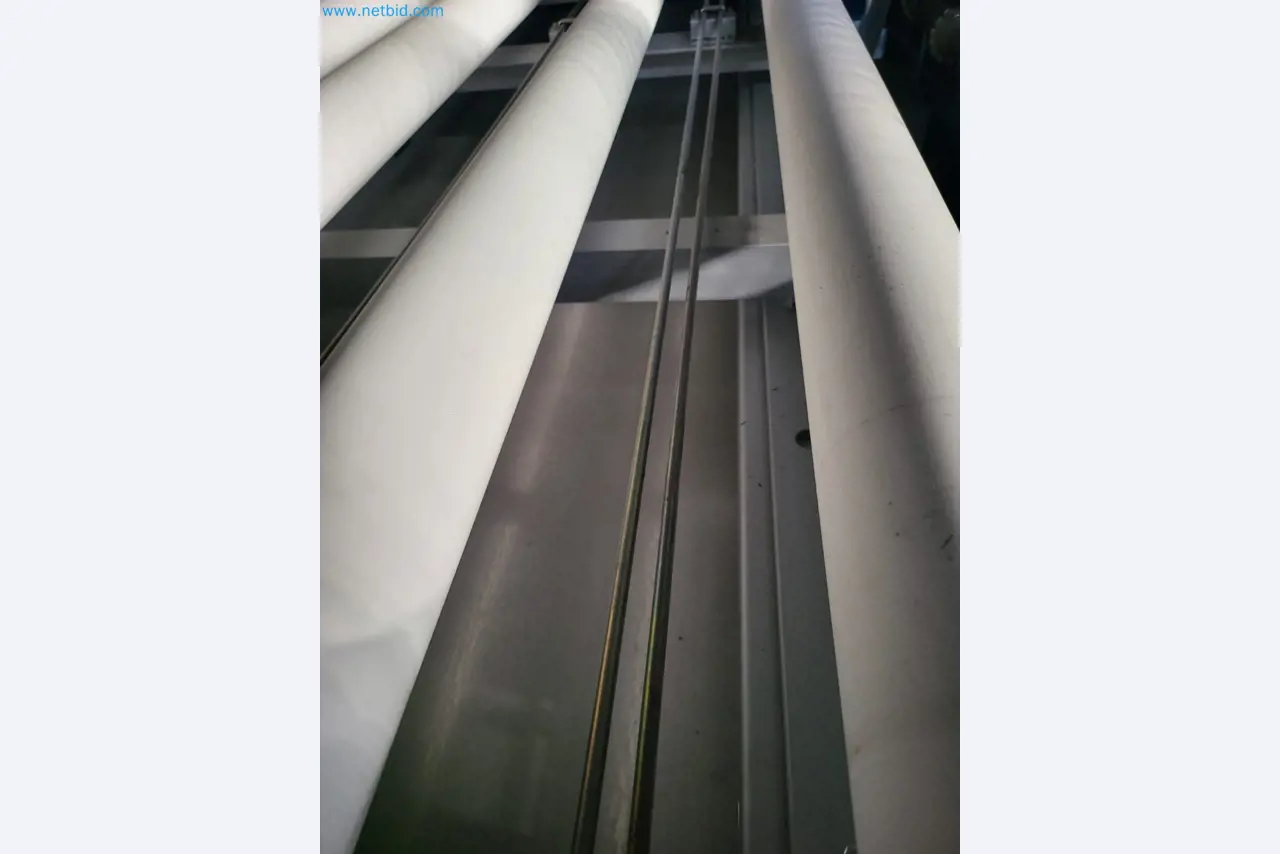

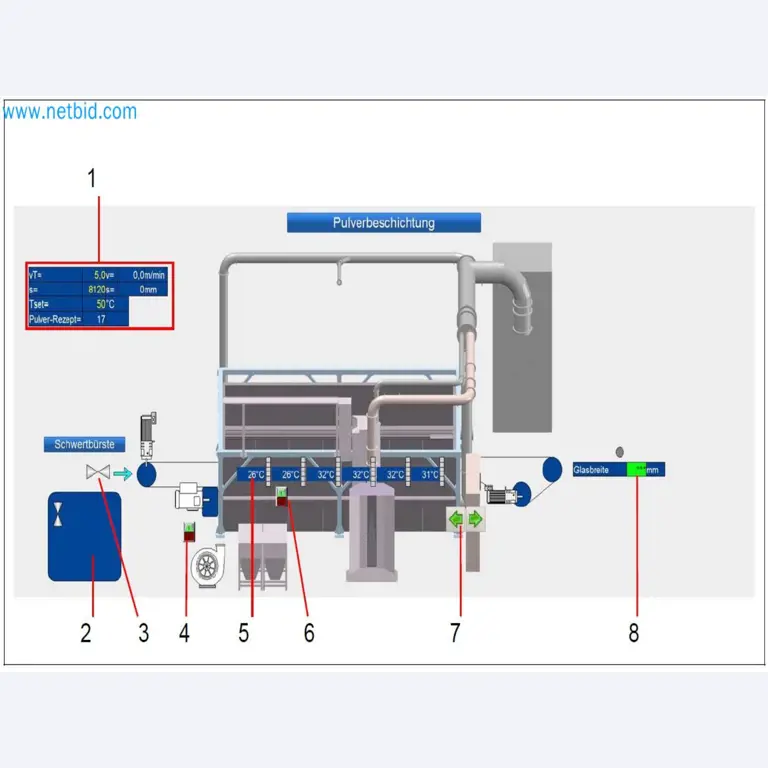

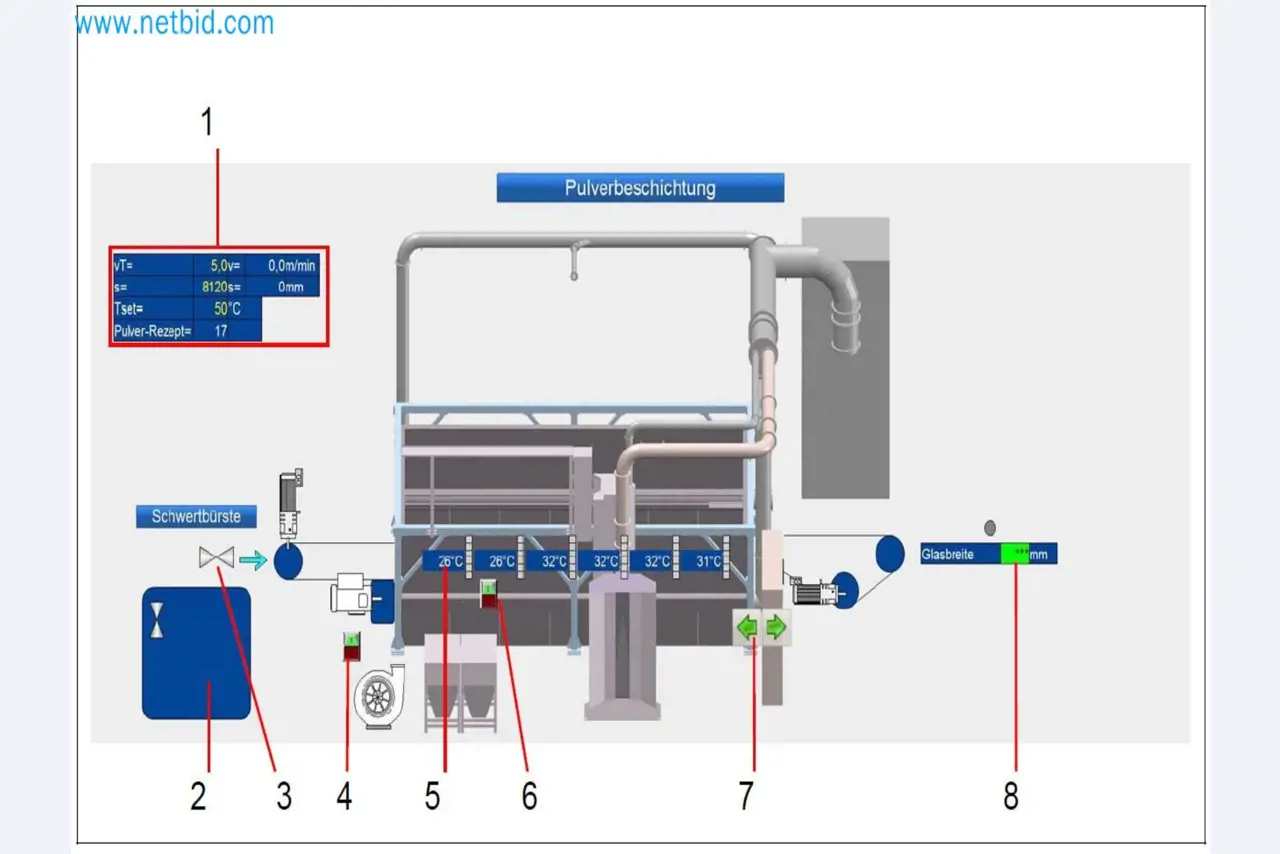

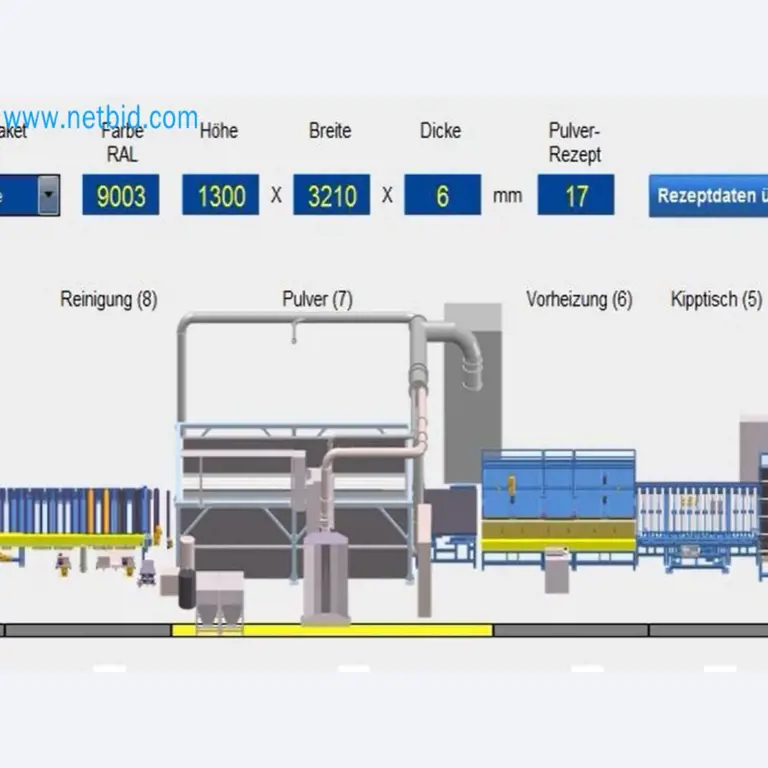

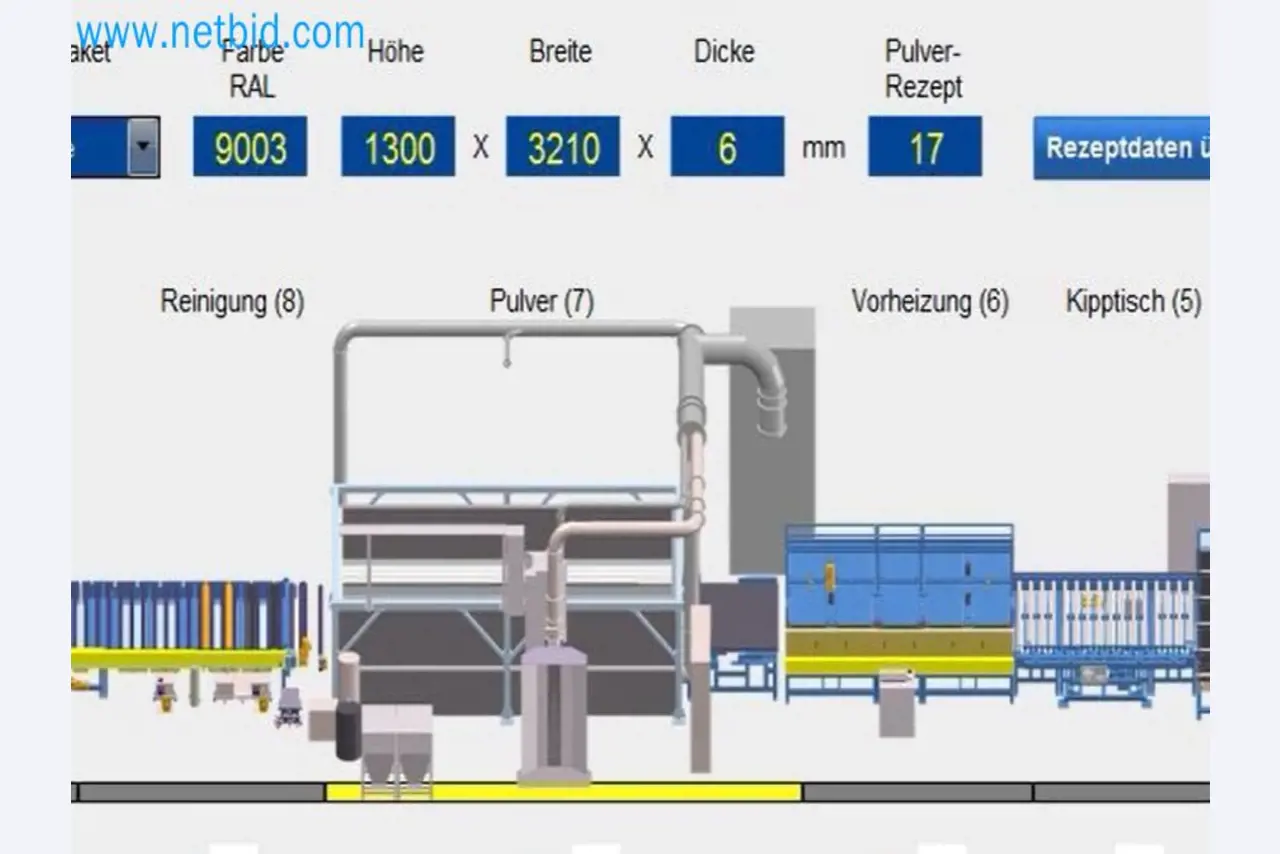

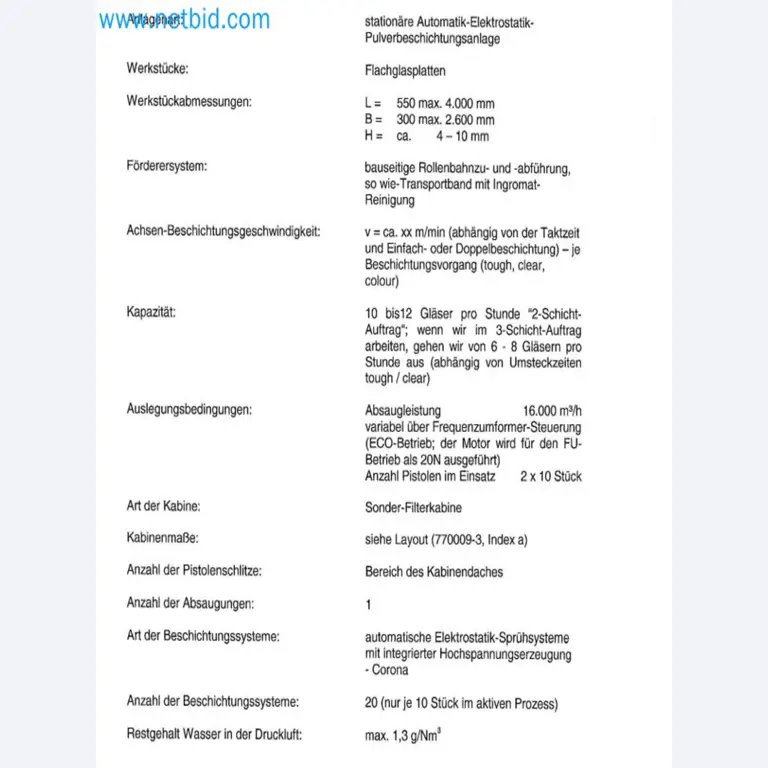

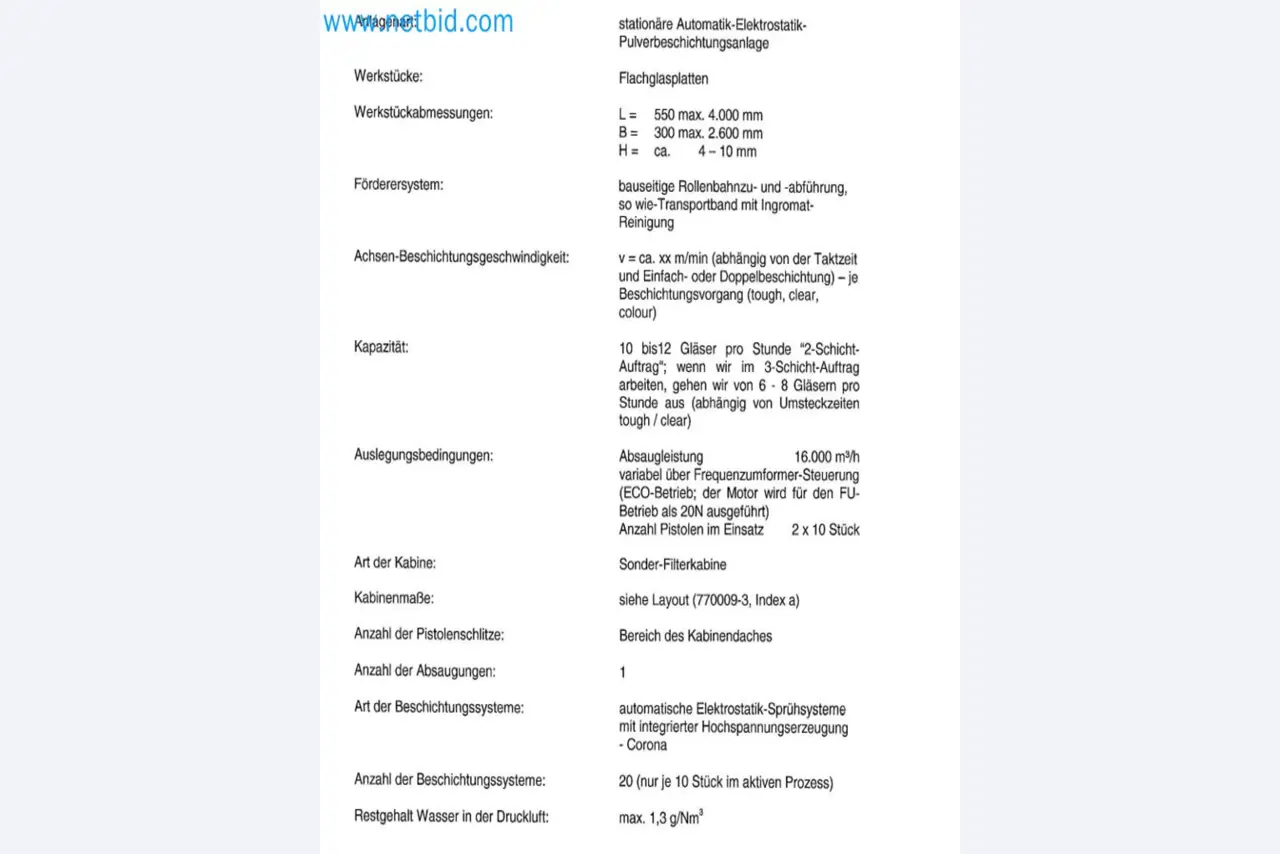

- Position 7 Cabine automatique de pulvérisation de poudre 2 600 x 4 000 mm

- Position 8 Nettoyage ou uniquement tapis roulant

La cabine de poudrage est équipée d'un système d'aspiration. Dans cette section, les deux revêtements en poudre - coloré et transparent - sont pulvérisés. Le transport du "matériau" s'effectue par un tapis spécial chauffé. Les paramètres de production tels que l'épaisseur du revêtement, la longueur et la largeur du "matériau" sont enregistrés dans des recettes et appelés et contrôlés par les recettes de ligne.

Le ruban est nettoyé par un système de vide et un système de nettoyage à brosse humide. Le changement rapide de couleur est activé par un système de nettoyage spécial pour les tuyaux de poudre et les pistolets du système de pulvérisation.

Ce convoyeur à rouleaux sert de tampon avant le four à gel.

Pour le fibrociment, aucun nettoyage ni contact avec l'eau n'est nécessaire !

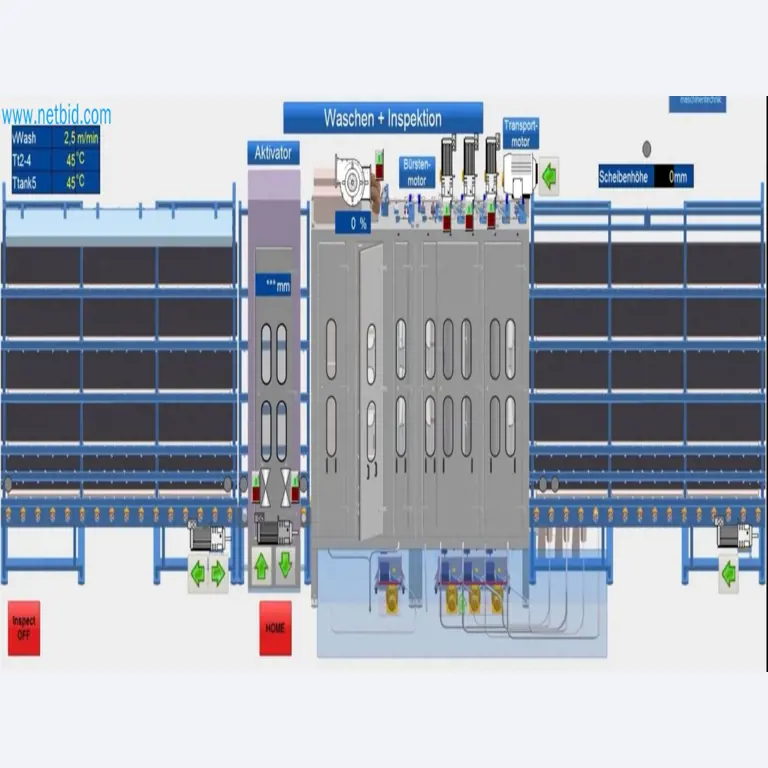

Le convoyeur est équipé de brosses et d'éponges cylindriques pour nettoyer le matériau de l'envers non enduit.

Le nettoyage se fait avec de l'eau déminéralisée filtrée. Les rouleaux de transport, entièrement recouverts de caoutchouc, sont entraînés individuellement par des engrenages à vis sans fin et montés sur un châssis soudé massif.

Les rouleaux de transport sont logés dans des paliers lisses.

Des barres d'ionisation actives et passives sont installées pour éliminer l'électricité statique du "matériel".

- Position 9 Four à gel

L'écart du temps de gel est contrôlé par rapport au produit. Les paramètres de la ligne sont basés sur le temps de gel pour le verre float.

Le convoyeur à rouleaux est équipé de rouleaux en céramique. Les rouleaux de transport à l'intérieur des fours disposent de roulements spéciaux pour hautes températures. Les hottes de chauffage supérieures et inférieures sont équipées de plaques isolées. Le matériau isolant des fours est conçu pour des températures de four élevées.

Des radiateurs infrarouges spéciaux à double tube sont installés dans le four. La régulation de la température du four à gel est une régulation entièrement automatique en boucle fermée avec des unités à thyristors.

La température de la plaque de verre est mesurée dans le four à l'aide d'un pyromètre. La température et le temps de gel sont prédéfinis dans la recette. Les thyristors sont commandés par les courbes de gel-four réglées. En règle générale, il y a trois courbes liées au processus par recette. Les températures et les temps sont réglés et régulés automatiquement. La température du four et celle du "matériau" sont mesurées et affichées.

Cette section fait fondre la poudre et prépare la surface pour le laminateur.

- Position 10 Four d'alignement (1 zone) avant le poste de laminage

Le convoyeur à rouleaux est équipé de rouleaux en céramique. Les rouleaux de transport à l'intérieur des fours disposent de roulements spéciaux pour hautes températures.

Les hottes de chauffage supérieures et inférieures sont équipées de plaques isolées. Le matériau isolant des fours est conçu pour des températures de four élevées.

Des résistances tubulaires métalliques sont installées dans le four.

La régulation de la température du four d'alignement est efficace sur le plan énergétique, entièrement automatique en circuit fermé avec des unités à thyristors.

La température de la plaque "matériau" est mesurée dans le four à l'aide d'un pyromètre. La valeur moyenne par rapport à la température de consigne détermine les valeurs de consigne des thyristors afin de contrôler la puissance électrique nécessaire pour maintenir la température cible.

La température du four et celle du "matériau" sont mesurées et affichées. Le "matériau" est aligné sur une position précise pour pouvoir ensuite laminer le film.

- Position 11 Laminateur (en option, selon les exigences de votre application de produit)

- Position 12 Four de durcissement 1

Le four de durcissement 1 sert à durcir le revêtement en poudre fondu.

Le convoyeur à rouleaux est équipé de rouleaux en céramique. Les rouleaux de transport à l'intérieur des fours disposent de roulements spéciaux pour hautes températures.

Les hottes de chauffage supérieure et inférieure sont équipées de plaques isolées. Le matériau isolant des fours est conçu pour des températures de four élevées.

Des éléments chauffants tubulaires métalliques sont installés dans le four. La régulation de la température du four de durcissement est efficace sur le plan énergétique, entièrement automatique en circuit fermé avec des unités à thyristors.

La température de la plaque de "matériau" est mesurée dans le four à l'aide d'un pyromètre.

La valeur moyenne par rapport à la température de consigne détermine les valeurs de consigne des thyristors afin de contrôler la puissance électrique nécessaire pour maintenir la température cible.

La température du four et celle du "matériau" sont mesurées et affichées.

- Position 13 Four de durcissement 2

Le four de durcissement 2 (de construction identique à 1) sert également à durcir le revêtement en poudre fondu.

Le convoyeur à rouleaux est équipé de rouleaux en céramique. Les rouleaux de transport à l'intérieur des fours disposent de roulements spéciaux pour hautes températures.

Les hottes de chauffage supérieure et inférieure sont équipées de plaques isolées. Le matériau isolant des fours est conçu pour des températures de four élevées.

Des éléments chauffants tubulaires métalliques sont installés dans le four. La régulation de la température du four de durcissement est efficace sur le plan énergétique, entièrement automatique en circuit fermé avec des unités à thyristors.

La température de la plaque de "matériau" est mesurée dans le four à l'aide d'un pyromètre.

La valeur moyenne par rapport à la température de consigne détermine les valeurs de consigne des thyristors afin de contrôler la puissance électrique nécessaire pour maintenir la température cible.

La température du four et celle du "matériau" sont mesurées et affichées.

- Position 14 Tunnel de refroidissement (en option) avec régulation de la température et de l'air

Le convoyeur à rouleaux est utilisé comme section de refroidissement avant la table basculante.

Les rouleaux de transport, qui sont entraînés individuellement par des engrenages à vis sans fin, sont montés sur un cadre soudé massif.

Les rouleaux de transport sont logés dans des paliers lisses. Le transport est recouvert en haut afin de réduire la vitesse de refroidissement.

Le deuxième transport est ouvert en haut.

- Position 16 Tables de transport inclinables

En option :

Les rouleaux de transport, entraînés individuellement par des engrenages à vis sans fin, sont montés sur un cadre soudé massif.

Les rouleaux de transport sont logés dans des paliers lisses. Les bras de basculement se trouvent en position horizontale.

La table basculante intégrée se compose de plusieurs bras profilés qui peuvent être basculés (électromécaniquement via un mécanisme à manivelle) de 84° à partir de la position horizontale.

La vitesse de basculement est la plus faible au début et à la fin du mouvement.

Le matériau est basculé de la position horizontale à la position verticale. S'il n'y a pas de "matériel" sur le convoyeur d'inspection vertical, le "matériel" passe sur le transport.

La table basculante est également utilisée comme tampon pendant le fonctionnement normal de la production.

- Position 17 Distribution électrique

Pour la ligne de poudrage et de poudrage de sécurité décrite ci-dessus :

Exécution : commandée par automate programmable (Siemens S7 - 1500).

La livraison comprend :

des armoires électriques principales ainsi que des armoires de commande locales.

Des boîtiers de commande. Diverses boîtes de raccordement.

Les armoires électriques font partie de la ligne de production et contiennent les appareils de commutation correspondants ainsi que l'alimentation électrique et l'API Siemens avec les modules correspondants.

En outre, les armoires électriques disposent d'une préparation pour le raccordement d'une ASI. Tous les capteurs installés sont conçus de manière à éviter les vibrations ou les mesures erronées.

Les armoires de commande (classe de protection IP54) sont entièrement câblées sur des bornes et testées. Les boîtes de jonction locales sont câblées en interne et partiellement précâblées avec les consommateurs correspondants.

Toutes les entrées et sorties sont guidées sur des bornes. Des bornes de réserve avec des câbles posés pour une utilisation future (au moins 10 %) doivent être disponibles.

Tous les boîtiers de raccordement disposent de la protection nécessaire en fonction de leur position sur la ligne.

L'API est livré avec une mémoire supplémentaire ainsi que des entrées et sorties numériques libres (au moins 10 % chacune). En cas de panne de courant, tous les programmes et données sont mis en mémoire tampon.

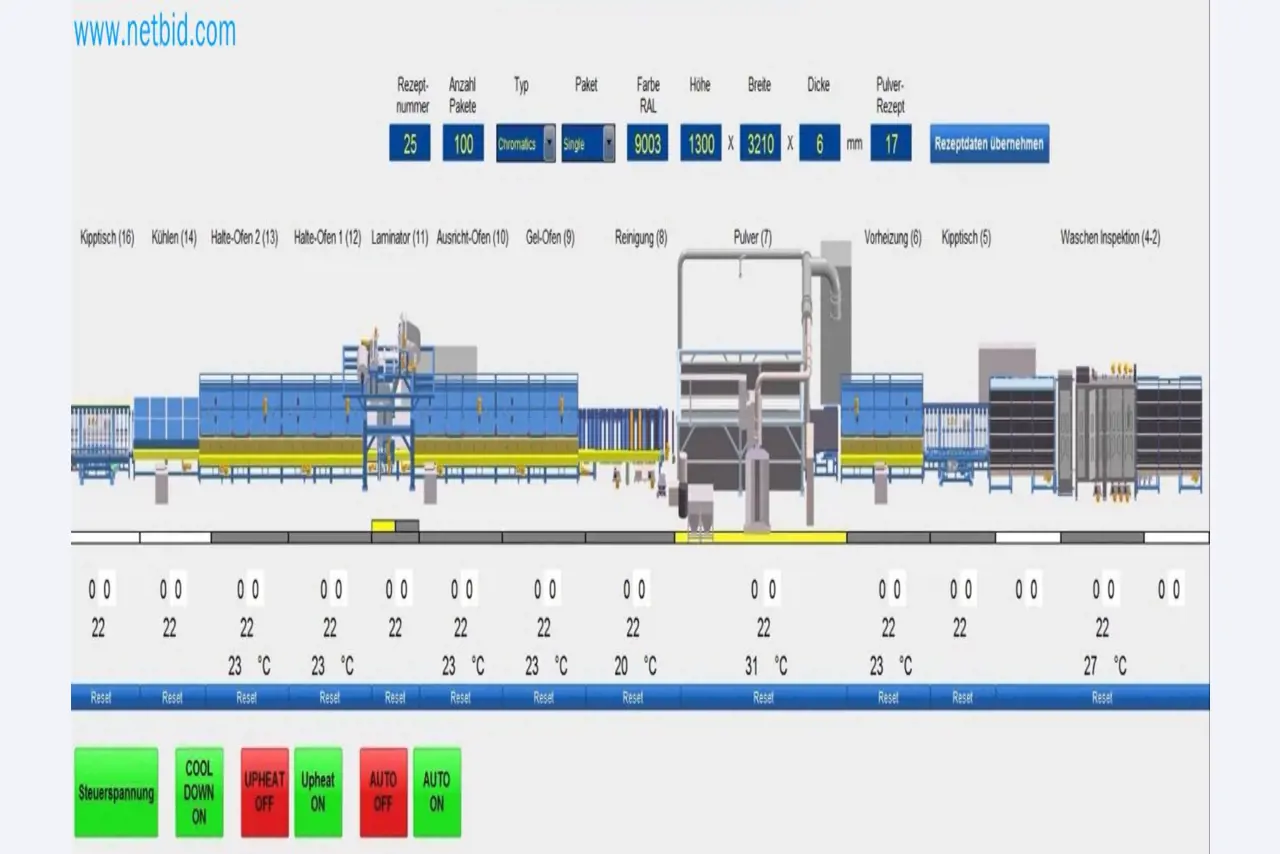

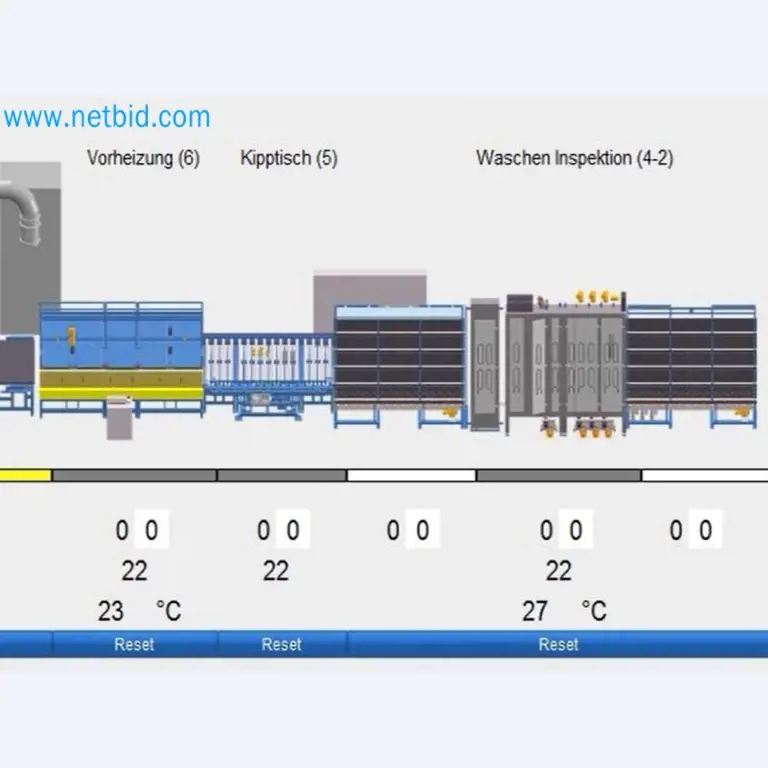

Toute la ligne est commandée par un API. Saisie, création et enregistrement de recettes pour différents paramètres de processus et produits via un PC.

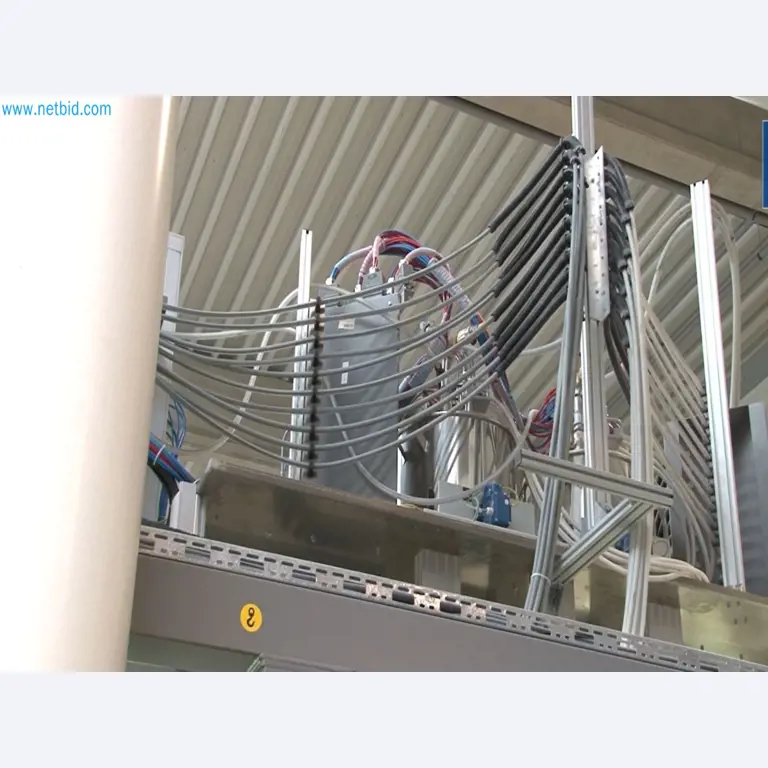

L'installation électrique comprend tous les câbles entre les armoires électriques et les consommateurs ainsi que tout le matériel d'installation pour la ligne comme les chemins de câbles.

Les chemins de câbles reliant les armoires électriques à la ligne passent en partie dans le sol conformément au plan des fondations.

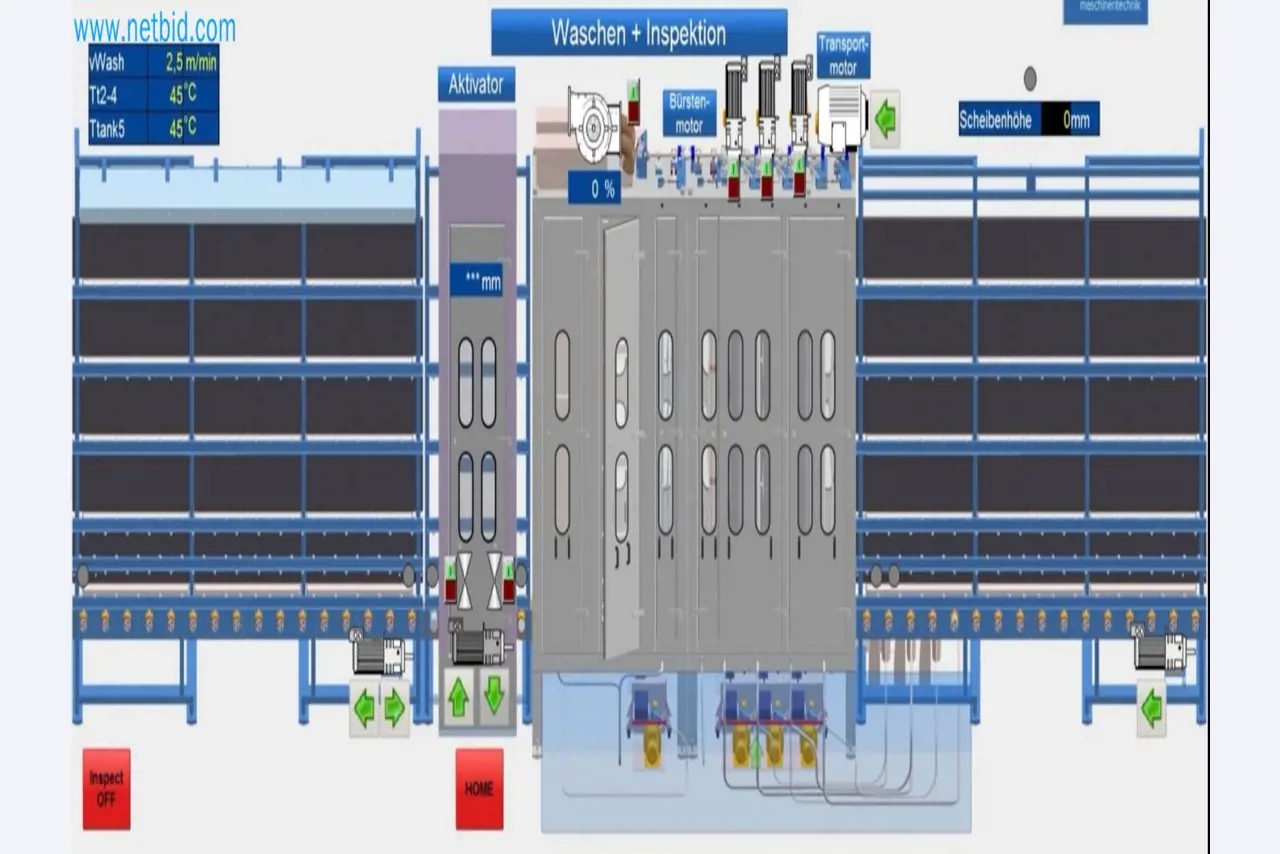

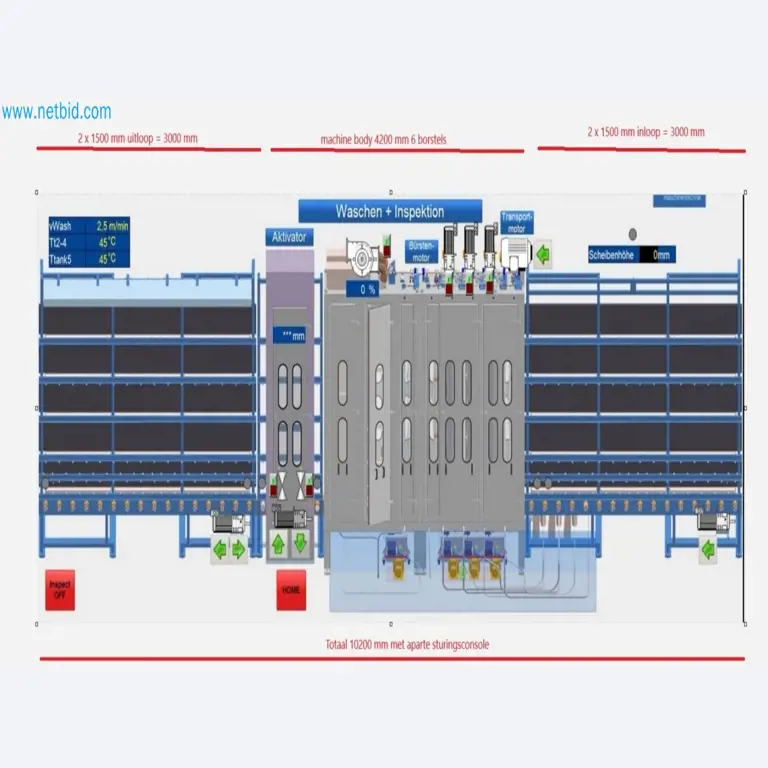

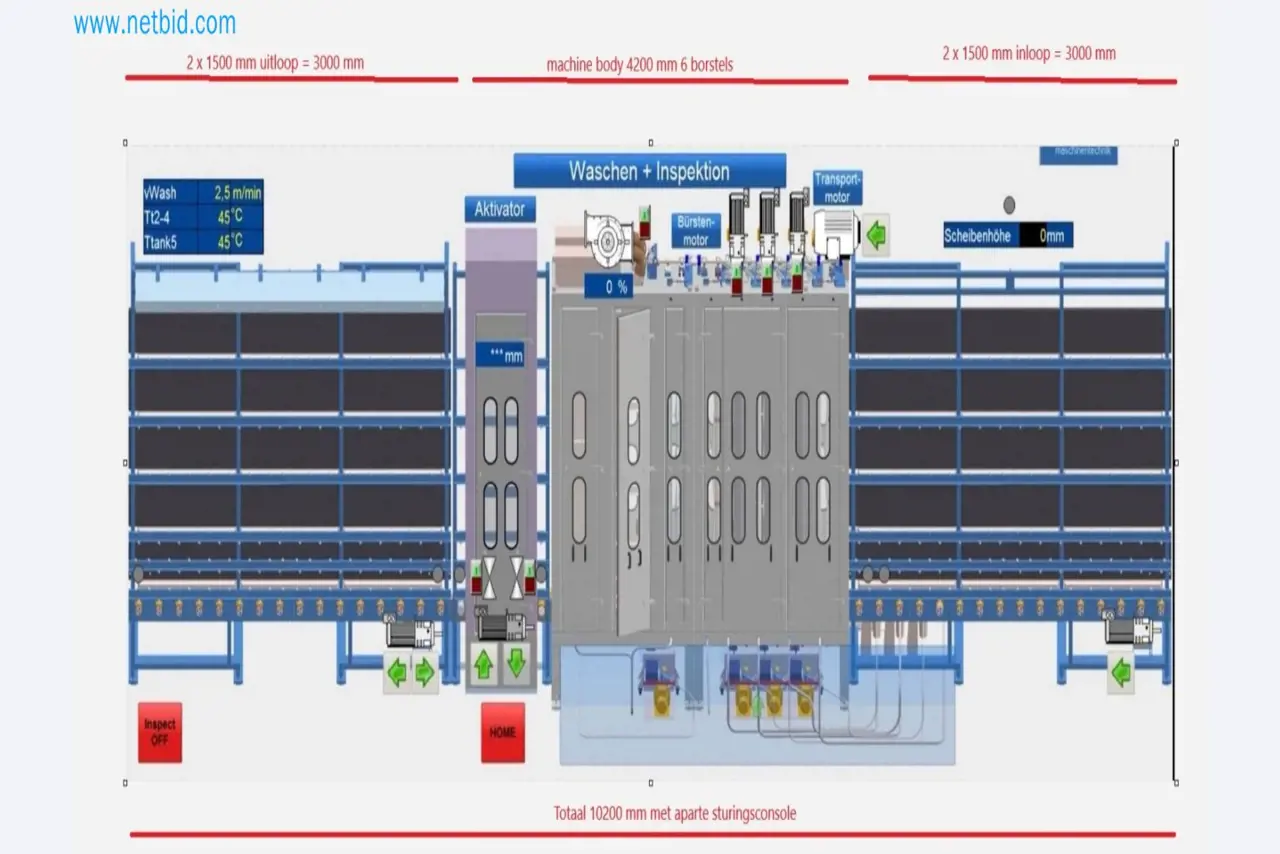

- Commande par PC :

La communication entre la ligne et les éléments externes de la ligne se fait via une connexion Profinet.

Visualisation (système de contrôle SCADA), commande par PC y compris moniteur, contrôle des données, gestion des recettes et suivi des plaques (Siemens Simatic).

WinCC Advanced (TIA Portal) composé de :

1 PC standard

1 écran d'environ 22" - 24"

1 clavier et souris

1 logiciel Simatic WinCC Advanced (TIA Portal)

Commande fonctionnelle des moteurs, des radiateurs et de l'ensemble de la ligne par PC. Affichage intégré des erreurs avec surveillance du système.

Visualisation de tous les sous-ensembles. Les paramètres de contrôle qualité peuvent être enregistrés et archivés.

Représentation à l'écran de la machine avec les moteurs, etc. ainsi que de tous les paramètres de fonctionnement tels que la vitesse, les réglages des thyristors, les températures, etc. Le PC peut être utilisé pour surveiller et régler les composants de la ligne.

Enregistrement de recettes pour différents paramètres de processus, comme les dimensions du verre, l'épaisseur du verre ou différentes valeurs de consigne pour différents produits.

- Contrôle de la qualité

Les paramètres de production mesurés le long de la ligne sont enregistrés en fonction du "matériau" produit. Le "matériau" peut être signé manuellement ou, en option, marqué au dos du film à l'aide d'une imprimante numérique.

D'autres fonctions sont également disponibles : Enregistrement des alarmes, enregistrement des tags, visualisation du suivi des plaques, archivage de différents paramètres de processus.

- Utilisation et surveillance

2 Simatic Comfort Panels

Un panneau au niveau du laminateur, un panneau en fin de ligne.

Les panneaux servent à la commande et au fonctionnement de la ligne en mode automatique et manuel.

Modes de fonctionnement :

Mode automatique :

Mode automatique pour la commande entièrement automatique de la ligne par recette.

Appel de recettes pour la production en cours en cas de besoin. Après la sélection d'une recette, les nouvelles valeurs de consigne sont transmises automatiquement.

La ligne s'adapte automatiquement aux nouveaux paramètres de production.

Toutes les vannes et tous les moteurs sont surveillés et un signal est émis en cas de dysfonctionnement.

Mode manuel :

Permet d'activer tous les moteurs pour l'entretien de la ligne.

Mode manuel avec surveillance des fins de course, mais sans verrouillage.

Données générales de construction :

Entrée : 3 x 400 V, +50 Hz, PEN

Tension de commande : 24 V DC / 230 V DC

Variations de tension : + 5 % / - 5 %

Altitude d'installation : < 1.000 m au-dessus du niveau de la mer

Température ambiante : min. +5 °C, max. +40 °C

Humidité relative de l'air : max. 95 %

Armoires électriques avec climatisation : si nécessaire, après la conception définitive de la ligne en atelier.

Appareils de commutation : selon IEC, EN, VDE

Sortie de câble armoires électriques : en bas

Documentation : selon DIN sur ELCAD

Langue de la documentation : anglais

Ligne complète démontée !!

Environ 18 camions standard sont nécessaires pour charger la ligne complète.

Important!La ligne est déjà démontée dans les règles de l'art et sera chargée sur le transport de l'acheteur. Les frais obligatoires de démontage et de chargement, à la charge de l'acheteur, s'élèvent à 16.000 € (plus TVA, si nécessaire). Le vendeur établira une facture pour ces frais, qui devront être intégralement réglés avant l'enlèvement. NetBid ESP SLU ne reçoit aucune commission pour le démontage et le chargement et n'est donc pas responsable de ces actes du vendeur. La ligne démontée peut être inspectée et est achetée en l'état ("as is").

Les tailles et types suivants peuvent être traités sur la ligne :

Largeur du matériau : 2.600 mm, 2.550 mm ou 1.300 mm (différentes tailles sont possibles, mais les dimensions doivent être définies)

Longueur de matériau max./min. : 3.660 mm / 2.000 mm

Épaisseur de matériau par unité max./min. : 12 mm / 4 mm

Capacité de production de la ligne de thermolaquage et de thermolaquage de sécurité :

Temps de cycle : 10 lots/heure pour une taille moyenne de 2.600 x 4.000 x 4 mm

Capacité du "matériau" pour le revêtement par poudre de sécurité : environ 740 m² en 8 heures de production pour une taille de lot de 2.600 x 4.000 x 4 mm (sans changement de couleur) avec un fonctionnement théorique de 90% :

Matériau" revêtu de poudre régulière

Largeur maxi/mini du "matériau" : 2.600 mm / 360 mm

Longueur "matériau" max. / min. : 3.660 mm / 765 mm

Épaisseur "matériau" par unité max./min. : 12 mm / 4 mm

Le "matériau" revêtu par poudre régulier (sans film de laminage) peut être traité jusqu'à 4 unités par lot, selon la taille.

- Station individuelle optionnelle (non comprise dans le plan d'implantation) en début de ligne - station d'amorçage Pyrosil HE500

- Position 5 Entrée de ligne Zone d'inspection avec éclairage, table de transport verticale et inclinable (peut être utilisée en option pour le contrôle qualité).

- Position 6 Four de préchauffage 50-65 °C pour un meilleur résultat de peinture

Le convoyeur à rouleaux est équipé de rouleaux en céramique. Les rouleaux de transport à l'intérieur des fours disposent de roulements spéciaux pour hautes températures. Les hottes de chauffage supérieures et inférieures sont équipées de plaques isolées. Le matériau isolant des fours est conçu pour des températures de four élevées. Des éléments chauffants tubulaires métalliques sont installés dans le four. La régulation de la température de la zone de préchauffage est assurée par un système de régulation à haut rendement énergétique, entièrement automatique, avec des unités à thyristors en boucle fermée. La température de la plaque "matériau" est mesurée dans le four à l'aide d'un pyromètre. La valeur moyenne par rapport à la température de consigne détermine les valeurs de consigne des thyristors afin de contrôler la puissance électrique nécessaire pour maintenir la température cible.

La température du four et celle du "matériau" sont mesurées et affichées.

- Position 7 Cabine automatique de pulvérisation de poudre 2 600 x 4 000 mm

- Position 8 Nettoyage ou uniquement tapis roulant

La cabine de poudrage est équipée d'un système d'aspiration. Dans cette section, les deux revêtements en poudre - coloré et transparent - sont pulvérisés. Le transport du "matériau" s'effectue par un tapis spécial chauffé. Les paramètres de production tels que l'épaisseur du revêtement, la longueur et la largeur du "matériau" sont enregistrés dans des recettes et appelés et contrôlés par les recettes de ligne.

Le ruban est nettoyé par un système de vide et un système de nettoyage à brosse humide. Le changement rapide de couleur est activé par un système de nettoyage spécial pour les tuyaux de poudre et les pistolets du système de pulvérisation.

Ce convoyeur à rouleaux sert de tampon avant le four à gel.

Pour le fibrociment, aucun nettoyage ni contact avec l'eau n'est nécessaire !

Le convoyeur est équipé de brosses et d'éponges cylindriques pour nettoyer le matériau de l'envers non enduit.

Le nettoyage se fait avec de l'eau déminéralisée filtrée. Les rouleaux de transport, entièrement recouverts de caoutchouc, sont entraînés individuellement par des engrenages à vis sans fin et montés sur un châssis soudé massif.

Les rouleaux de transport sont logés dans des paliers lisses.

Des barres d'ionisation actives et passives sont installées pour éliminer l'électricité statique du "matériel".

- Position 9 Four à gel

L'écart du temps de gel est contrôlé par rapport au produit. Les paramètres de la ligne sont basés sur le temps de gel pour le verre float.

Le convoyeur à rouleaux est équipé de rouleaux en céramique. Les rouleaux de transport à l'intérieur des fours disposent de roulements spéciaux pour hautes températures. Les hottes de chauffage supérieures et inférieures sont équipées de plaques isolées. Le matériau isolant des fours est conçu pour des températures de four élevées.

Des radiateurs infrarouges spéciaux à double tube sont installés dans le four. La régulation de la température du four à gel est une régulation entièrement automatique en boucle fermée avec des unités à thyristors.

La température de la plaque de verre est mesurée dans le four à l'aide d'un pyromètre. La température et le temps de gel sont prédéfinis dans la recette. Les thyristors sont commandés par les courbes de gel-four réglées. En règle générale, il y a trois courbes liées au processus par recette. Les températures et les temps sont réglés et régulés automatiquement. La température du four et celle du "matériau" sont mesurées et affichées.

Cette section fait fondre la poudre et prépare la surface pour le laminateur.

- Position 10 Four d'alignement (1 zone) avant le poste de laminage

Le convoyeur à rouleaux est équipé de rouleaux en céramique. Les rouleaux de transport à l'intérieur des fours disposent de roulements spéciaux pour hautes températures.

Les hottes de chauffage supérieures et inférieures sont équipées de plaques isolées. Le matériau isolant des fours est conçu pour des températures de four élevées.

Des résistances tubulaires métalliques sont installées dans le four.

La régulation de la température du four d'alignement est efficace sur le plan énergétique, entièrement automatique en circuit fermé avec des unités à thyristors.

La température de la plaque "matériau" est mesurée dans le four à l'aide d'un pyromètre. La valeur moyenne par rapport à la température de consigne détermine les valeurs de consigne des thyristors afin de contrôler la puissance électrique nécessaire pour maintenir la température cible.

La température du four et celle du "matériau" sont mesurées et affichées. Le "matériau" est aligné sur une position précise pour pouvoir ensuite laminer le film.

- Position 11 Laminateur (en option, selon les exigences de votre application de produit)

- Position 12 Four de durcissement 1

Le four de durcissement 1 sert à durcir le revêtement en poudre fondu.

Le convoyeur à rouleaux est équipé de rouleaux en céramique. Les rouleaux de transport à l'intérieur des fours disposent de roulements spéciaux pour hautes températures.

Les hottes de chauffage supérieure et inférieure sont équipées de plaques isolées. Le matériau isolant des fours est conçu pour des températures de four élevées.

Des éléments chauffants tubulaires métalliques sont installés dans le four. La régulation de la température du four de durcissement est efficace sur le plan énergétique, entièrement automatique en circuit fermé avec des unités à thyristors.

La température de la plaque de "matériau" est mesurée dans le four à l'aide d'un pyromètre.

La valeur moyenne par rapport à la température de consigne détermine les valeurs de consigne des thyristors afin de contrôler la puissance électrique nécessaire pour maintenir la température cible.

La température du four et celle du "matériau" sont mesurées et affichées.

- Position 13 Four de durcissement 2

Le four de durcissement 2 (de construction identique à 1) sert également à durcir le revêtement en poudre fondu.

Le convoyeur à rouleaux est équipé de rouleaux en céramique. Les rouleaux de transport à l'intérieur des fours disposent de roulements spéciaux pour hautes températures.

Les hottes de chauffage supérieure et inférieure sont équipées de plaques isolées. Le matériau isolant des fours est conçu pour des températures de four élevées.

Des éléments chauffants tubulaires métalliques sont installés dans le four. La régulation de la température du four de durcissement est efficace sur le plan énergétique, entièrement automatique en circuit fermé avec des unités à thyristors.

La température de la plaque de "matériau" est mesurée dans le four à l'aide d'un pyromètre.

La valeur moyenne par rapport à la température de consigne détermine les valeurs de consigne des thyristors afin de contrôler la puissance électrique nécessaire pour maintenir la température cible.

La température du four et celle du "matériau" sont mesurées et affichées.

- Position 14 Tunnel de refroidissement (en option) avec régulation de la température et de l'air

Le convoyeur à rouleaux est utilisé comme section de refroidissement avant la table basculante.

Les rouleaux de transport, qui sont entraînés individuellement par des engrenages à vis sans fin, sont montés sur un cadre soudé massif.

Les rouleaux de transport sont logés dans des paliers lisses. Le transport est recouvert en haut afin de réduire la vitesse de refroidissement.

Le deuxième transport est ouvert en haut.

- Position 16 Tables de transport inclinables

En option :

Les rouleaux de transport, entraînés individuellement par des engrenages à vis sans fin, sont montés sur un cadre soudé massif.

Les rouleaux de transport sont logés dans des paliers lisses. Les bras de basculement se trouvent en position horizontale.

La table basculante intégrée se compose de plusieurs bras profilés qui peuvent être basculés (électromécaniquement via un mécanisme à manivelle) de 84° à partir de la position horizontale.

La vitesse de basculement est la plus faible au début et à la fin du mouvement.

Le matériau est basculé de la position horizontale à la position verticale. S'il n'y a pas de "matériel" sur le convoyeur d'inspection vertical, le "matériel" passe sur le transport.

La table basculante est également utilisée comme tampon pendant le fonctionnement normal de la production.

- Position 17 Distribution électrique

Pour la ligne de poudrage et de poudrage de sécurité décrite ci-dessus :

Exécution : commandée par automate programmable (Siemens S7 - 1500).

La livraison comprend :

des armoires électriques principales ainsi que des armoires de commande locales.

Des boîtiers de commande. Diverses boîtes de raccordement.

Les armoires électriques font partie de la ligne de production et contiennent les appareils de commutation correspondants ainsi que l'alimentation électrique et l'API Siemens avec les modules correspondants.

En outre, les armoires électriques disposent d'une préparation pour le raccordement d'une ASI. Tous les capteurs installés sont conçus de manière à éviter les vibrations ou les mesures erronées.

Les armoires de commande (classe de protection IP54) sont entièrement câblées sur des bornes et testées. Les boîtes de jonction locales sont câblées en interne et partiellement précâblées avec les consommateurs correspondants.

Toutes les entrées et sorties sont guidées sur des bornes. Des bornes de réserve avec des câbles posés pour une utilisation future (au moins 10 %) doivent être disponibles.

Tous les boîtiers de raccordement disposent de la protection nécessaire en fonction de leur position sur la ligne.

L'API est livré avec une mémoire supplémentaire ainsi que des entrées et sorties numériques libres (au moins 10 % chacune). En cas de panne de courant, tous les programmes et données sont mis en mémoire tampon.

Toute la ligne est commandée par un API. Saisie, création et enregistrement de recettes pour différents paramètres de processus et produits via un PC.

L'installation électrique comprend tous les câbles entre les armoires électriques et les consommateurs ainsi que tout le matériel d'installation pour la ligne comme les chemins de câbles.

Les chemins de câbles reliant les armoires électriques à la ligne passent en partie dans le sol conformément au plan des fondations.

- Commande par PC :

La communication entre la ligne et les éléments externes de la ligne se fait via une connexion Profinet.

Visualisation (système de contrôle SCADA), commande par PC y compris moniteur, contrôle des données, gestion des recettes et suivi des plaques (Siemens Simatic).

WinCC Advanced (TIA Portal) composé de :

1 PC standard

1 écran d'environ 22" - 24"

1 clavier et souris

1 logiciel Simatic WinCC Advanced (TIA Portal)

Commande fonctionnelle des moteurs, des radiateurs et de l'ensemble de la ligne par PC. Affichage intégré des erreurs avec surveillance du système.

Visualisation de tous les sous-ensembles. Les paramètres de contrôle qualité peuvent être enregistrés et archivés.

Représentation à l'écran de la machine avec les moteurs, etc. ainsi que de tous les paramètres de fonctionnement tels que la vitesse, les réglages des thyristors, les températures, etc. Le PC peut être utilisé pour surveiller et régler les composants de la ligne.

Enregistrement de recettes pour différents paramètres de processus, comme les dimensions du verre, l'épaisseur du verre ou différentes valeurs de consigne pour différents produits.

- Contrôle de la qualité

Les paramètres de production mesurés le long de la ligne sont enregistrés en fonction du "matériau" produit. Le "matériau" peut être signé manuellement ou, en option, marqué au dos du film à l'aide d'une imprimante numérique.

D'autres fonctions sont également disponibles : Enregistrement des alarmes, enregistrement des tags, visualisation du suivi des plaques, archivage de différents paramètres de processus.

- Utilisation et surveillance

2 Simatic Comfort Panels

Un panneau au niveau du laminateur, un panneau en fin de ligne.

Les panneaux servent à la commande et au fonctionnement de la ligne en mode automatique et manuel.

Modes de fonctionnement :

Mode automatique :

Mode automatique pour la commande entièrement automatique de la ligne par recette.

Appel de recettes pour la production en cours en cas de besoin. Après la sélection d'une recette, les nouvelles valeurs de consigne sont transmises automatiquement.

La ligne s'adapte automatiquement aux nouveaux paramètres de production.

Toutes les vannes et tous les moteurs sont surveillés et un signal est émis en cas de dysfonctionnement.

Mode manuel :

Permet d'activer tous les moteurs pour l'entretien de la ligne.

Mode manuel avec surveillance des fins de course, mais sans verrouillage.

Données générales de construction :

Entrée : 3 x 400 V, +50 Hz, PEN

Tension de commande : 24 V DC / 230 V DC

Variations de tension : + 5 % / - 5 %

Altitude d'installation : < 1.000 m au-dessus du niveau de la mer

Température ambiante : min. +5 °C, max. +40 °C

Humidité relative de l'air : max. 95 %

Armoires électriques avec climatisation : si nécessaire, après la conception définitive de la ligne en atelier.

Appareils de commutation : selon IEC, EN, VDE

Sortie de câble armoires électriques : en bas

Documentation : selon DIN sur ELCAD

Langue de la documentation : anglais

Ligne complète démontée !!

Environ 18 camions standard sont nécessaires pour charger la ligne complète.

Important!La ligne est déjà démontée dans les règles de l'art et sera chargée sur le transport de l'acheteur. Les frais obligatoires de démontage et de chargement, à la charge de l'acheteur, s'élèvent à 16.000 € (plus TVA, si nécessaire). Le vendeur établira une facture pour ces frais, qui devront être intégralement réglés avant l'enlèvement. NetBid ESP SLU ne reçoit aucune commission pour le démontage et le chargement et n'est donc pas responsable de ces actes du vendeur. La ligne démontée peut être inspectée et est achetée en l'état ("as is").

Emplacement

- 25440 Vinaixa (Spain)

Dates

Inspection

La visite est uniquement possible sur inscription préalable à fernandez@netbid.com.

Ramassage

Le retrait est possible uniquement sur inscription préalable à fernandez@netbid.com.

Conditions de la vente aux enchères

Conditions spéciales:

- Important! La ligne est déjà démontée dans les règles de l'art et sera chargée sur le transport de l'acheteur. Les frais obligatoires de démontage et de chargement, qui sont à la charge de l'acheteur, s'élèvent à 16.000 € (plus TVA, si nécessaire). Le vendeur établira une facture pour ces frais, qui devront être intégralement réglés avant l'enlèvement. NetBid ESP SLU ne reçoit aucune commission pour le démontage et le chargement et n'est donc pas responsable de ces actes du vendeur . La ligne démontée peut être visitée et est achetée en l'état ("as is").

- Un chariot élévateur d'une capacité de charge de 4.800 kg, une grue et une rampe de chargement sont disponibles sur place. Veuillez vous adresser à notre interlocuteur sur place pour de plus amples détails.

- Un équipement de protection individuelle (chaussures de sécurité) doit être apporté pour la visite et l'enlèvement.

- Important! La ligne est déjà démontée dans les règles de l'art et sera chargée sur le transport de l'acheteur. Les frais obligatoires de démontage et de chargement, qui sont à la charge de l'acheteur, s'élèvent à 16.000 € (plus TVA, si nécessaire). Le vendeur établira une facture pour ces frais, qui devront être intégralement réglés avant l'enlèvement. NetBid ESP SLU ne reçoit aucune commission pour le démontage et le chargement et n'est donc pas responsable de ces actes du vendeur . La ligne démontée peut être visitée et est achetée en l'état ("as is").

- Un chariot élévateur d'une capacité de charge de 4.800 kg, une grue et une rampe de chargement sont disponibles sur place. Veuillez vous adresser à notre interlocuteur sur place pour de plus amples détails.

- Un équipement de protection individuelle (chaussures de sécurité) doit être apporté pour la visite et l'enlèvement.

Personne de contact

Directeur des opérations Espagne

Agustin Fernández Fibla

Certaines parties de cette page ont été traduites par machine. Le texte original en allemand s'applique.

Votre conseil personnalisé

Nos experts se feront un plaisir de vous conseiller. Appelez-nous au +32 497 16 16 83 ou écrivez-nous à vente@netbid.com