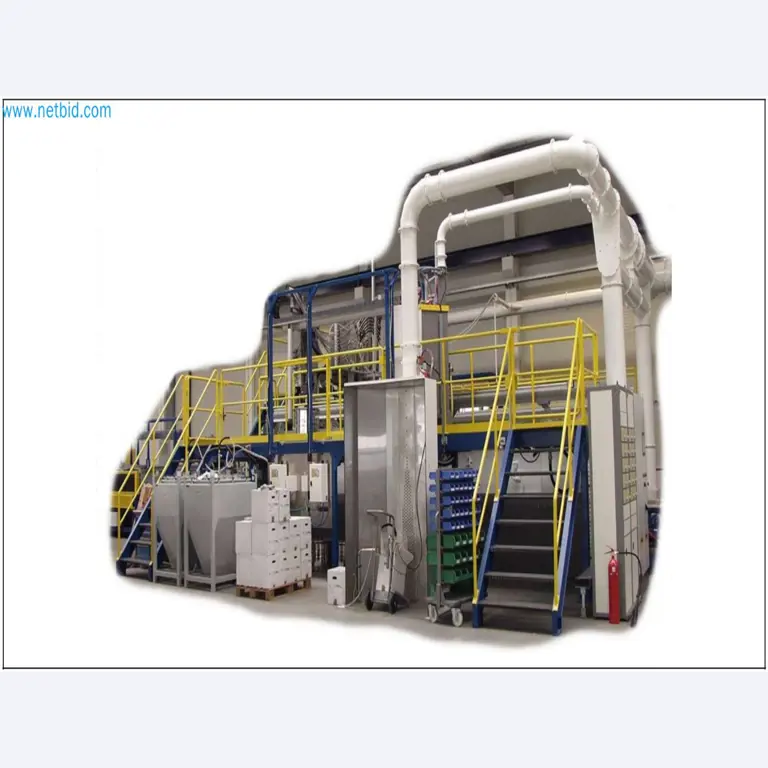

Onderdeel van de veiling Verkoop van een nieuw poedercoating- en veiligheidsglassysteem (tentoonstellingsmachine)

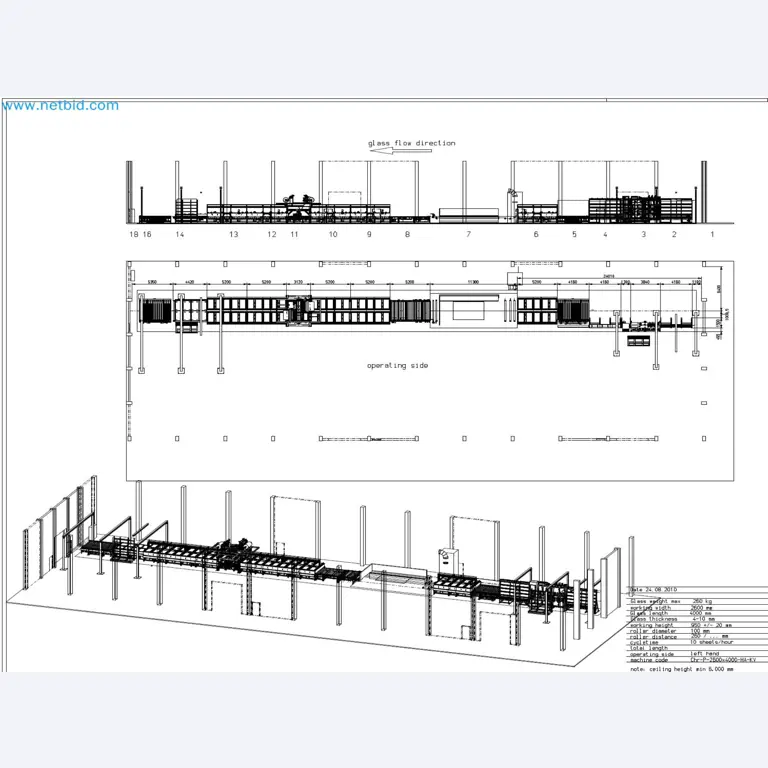

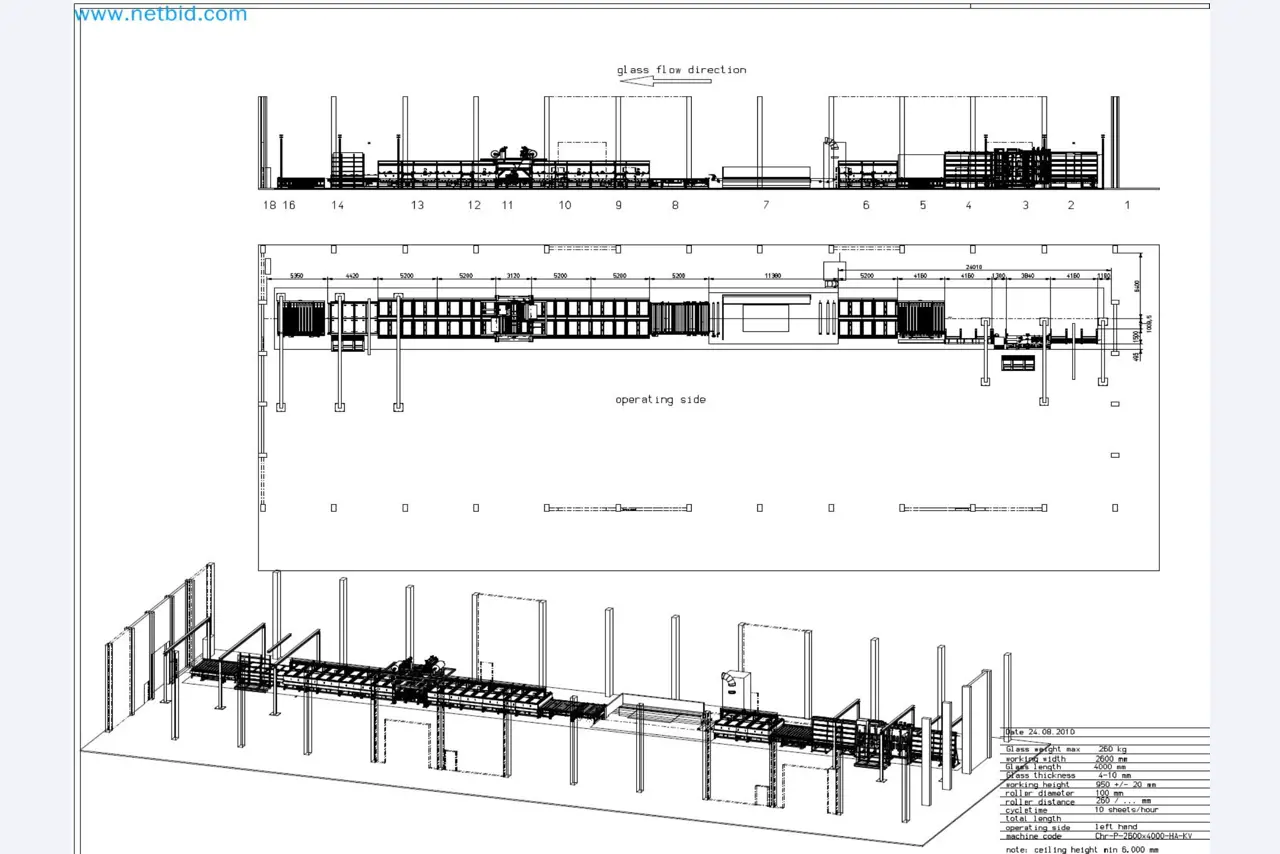

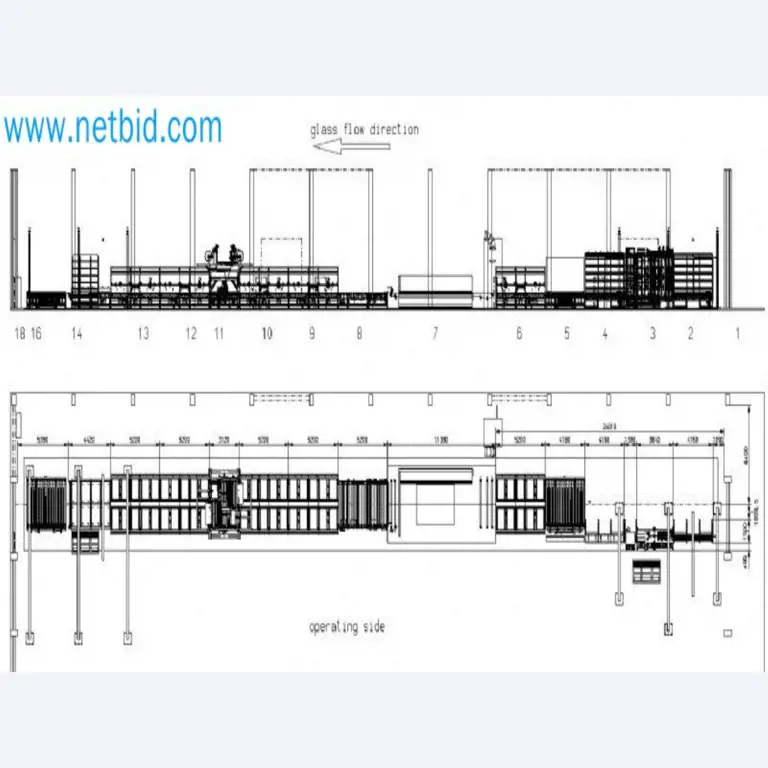

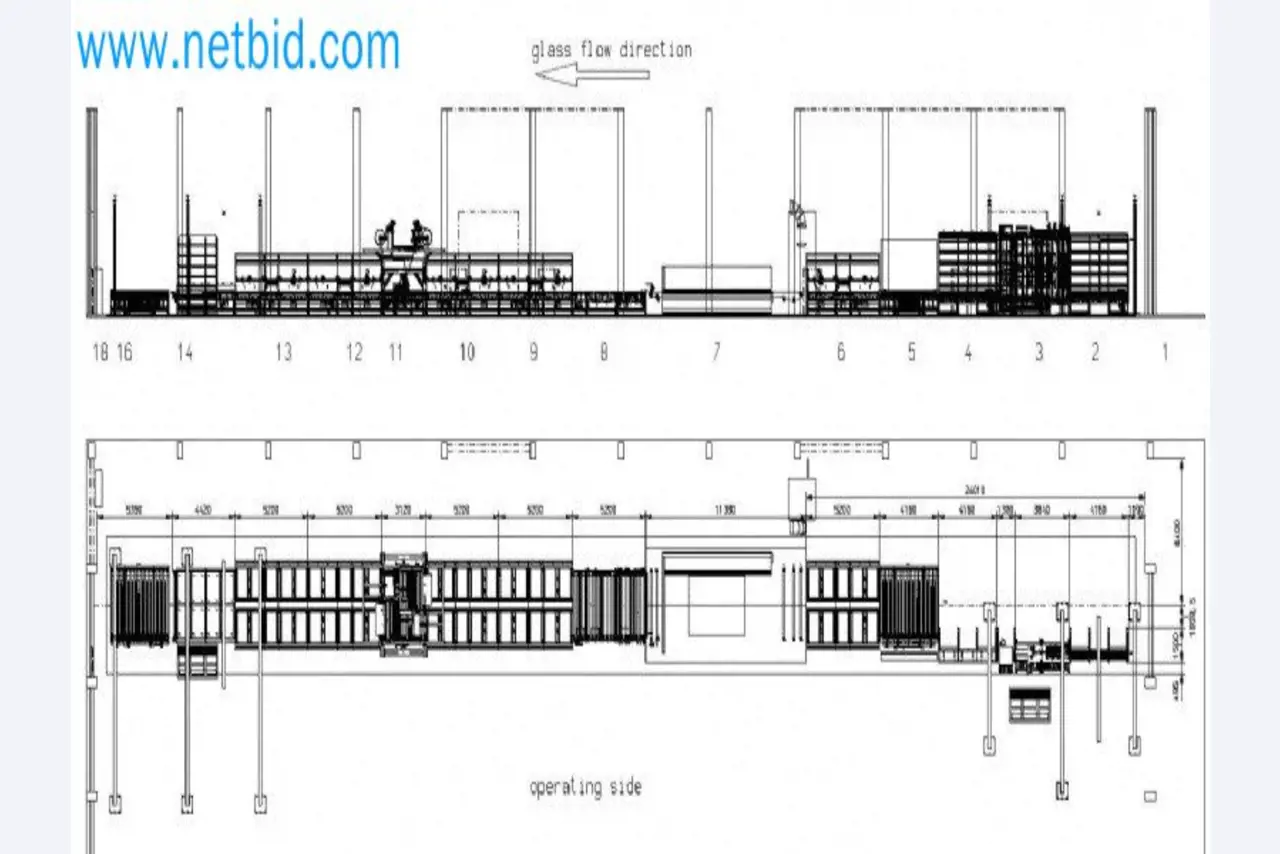

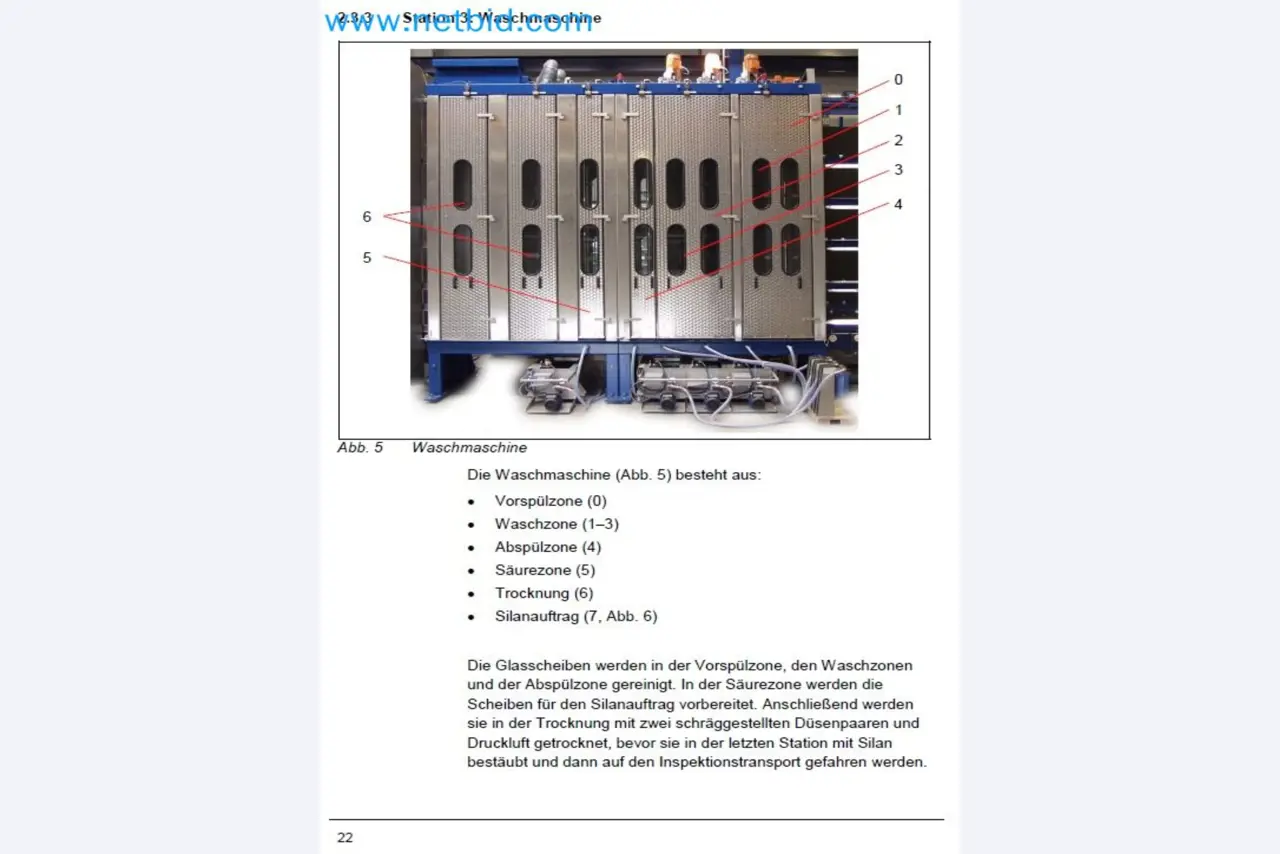

Poedercoatinglijn en productie van veiligheidsglas (Knockdown is onder voorbehoud van goedkeuring) Klöpper Maschinentechnik C-2600x4000-HA-KTRADING#18856-1

Details

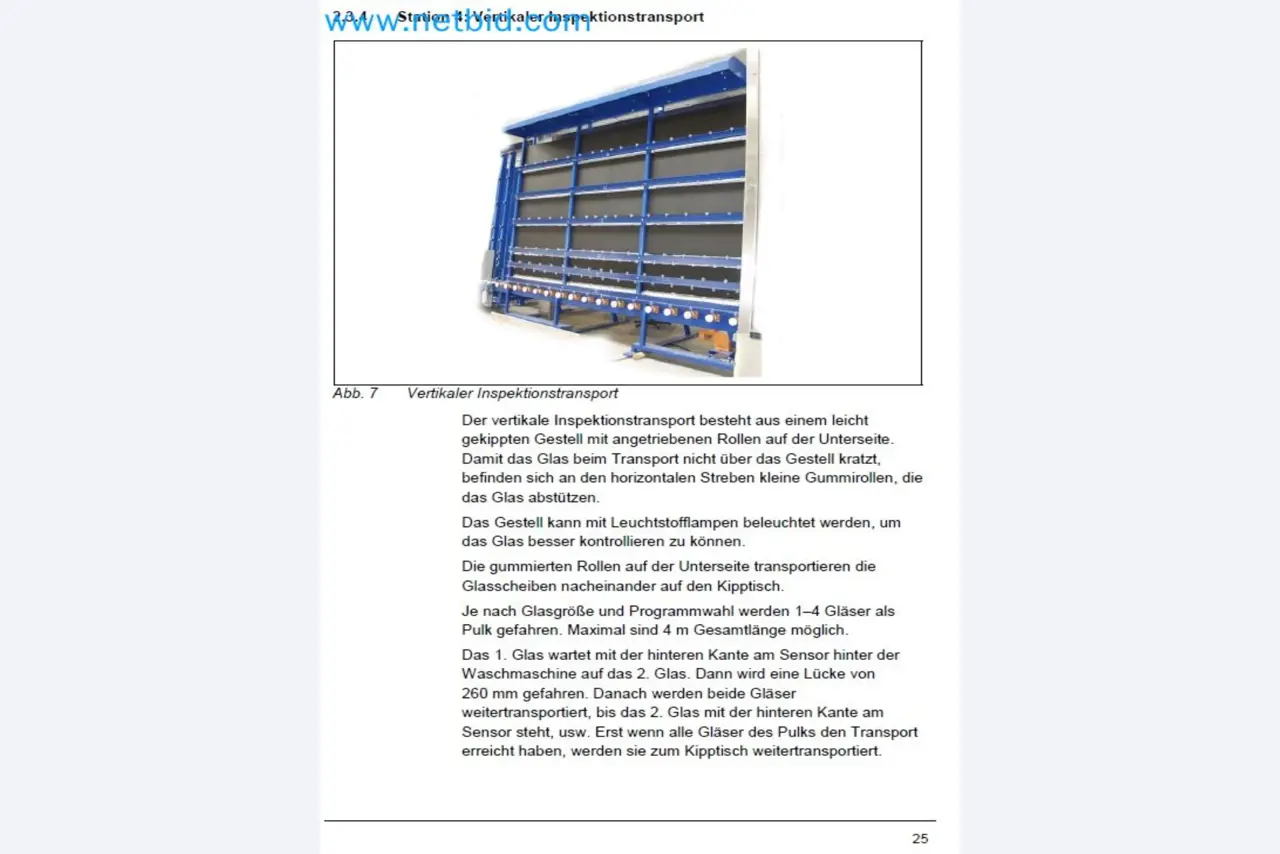

Merk

Klöpper Maschinentechnik

Type

C-2600x4000-HA-K

Bouwjaar

2012

Beschrijving

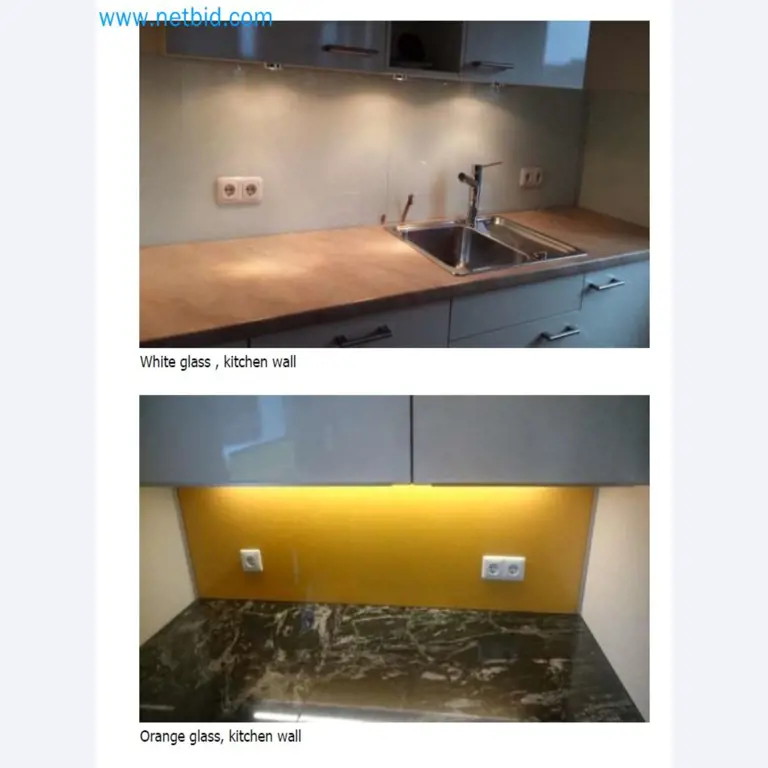

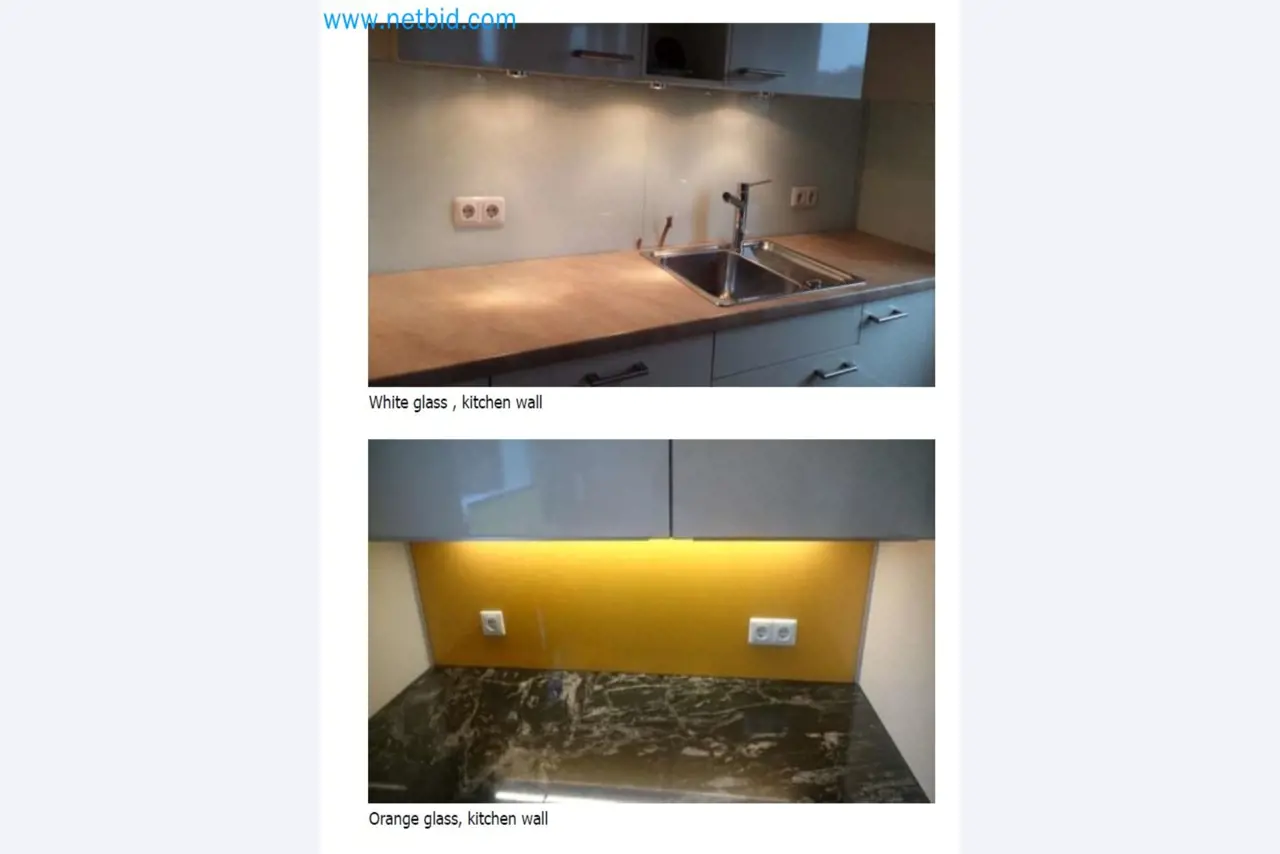

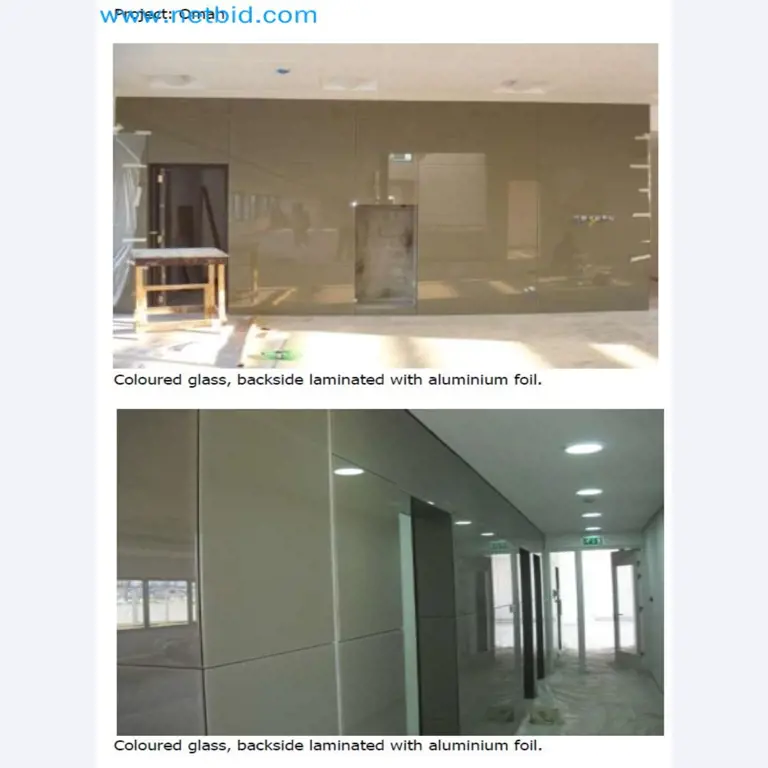

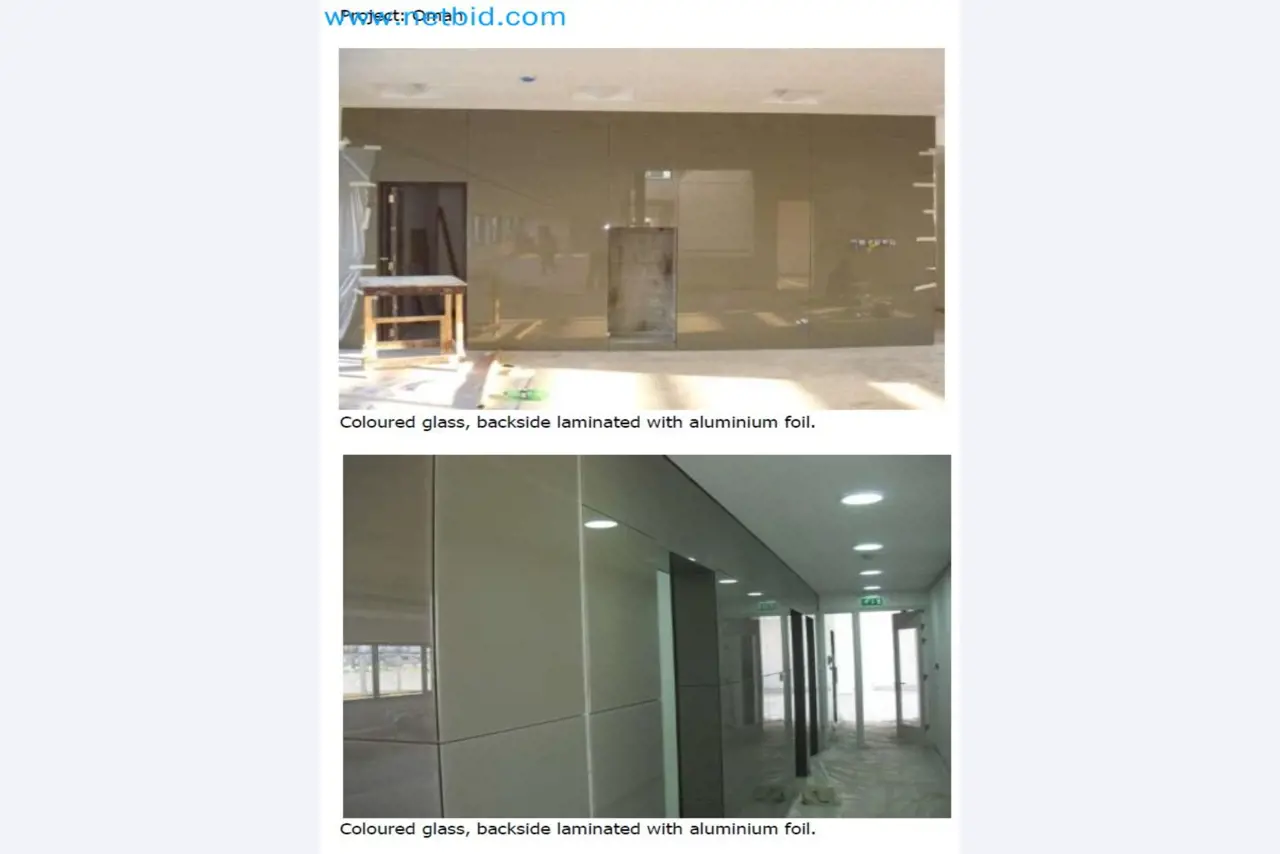

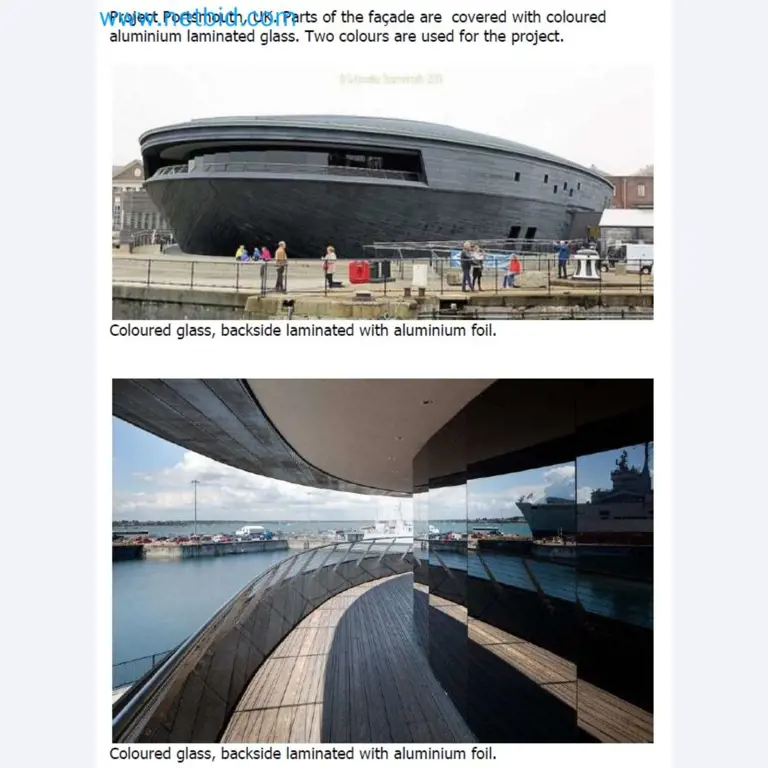

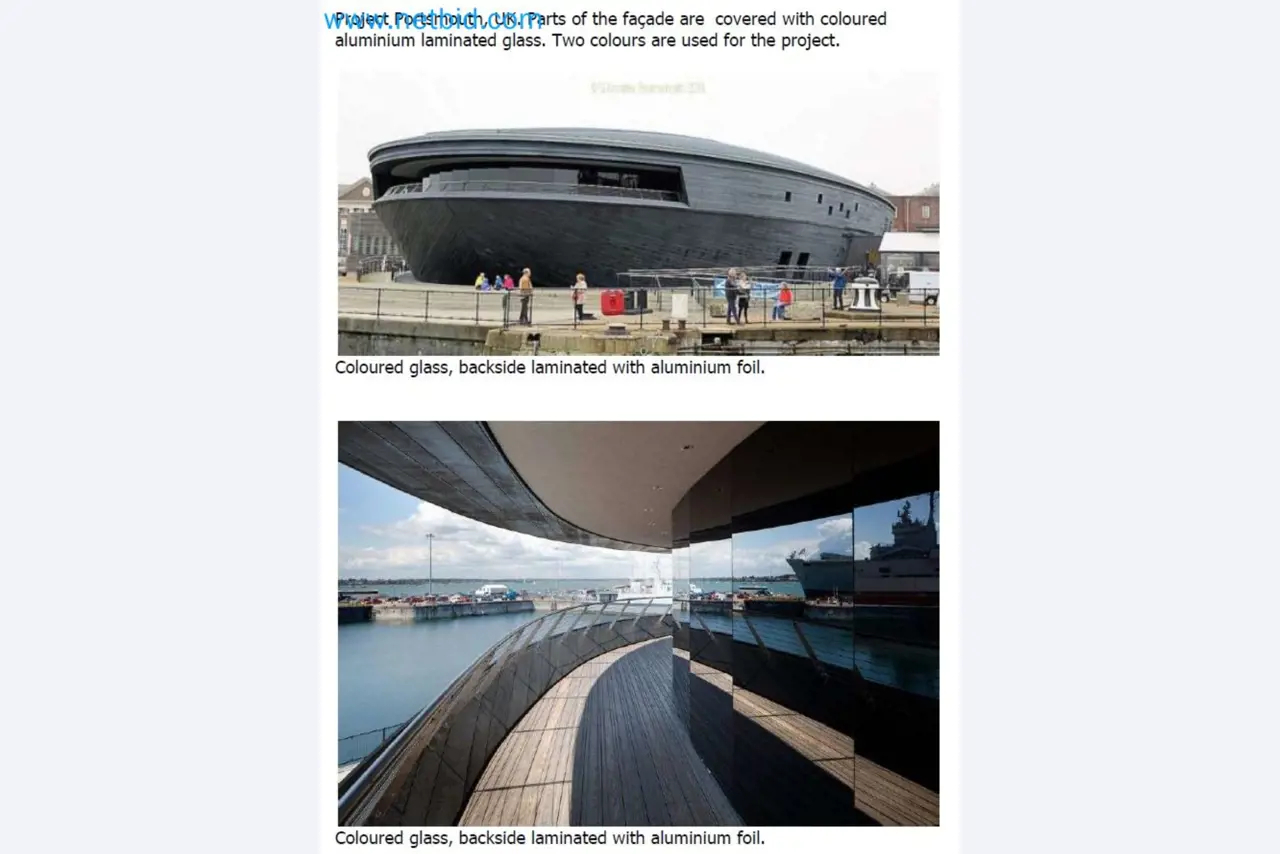

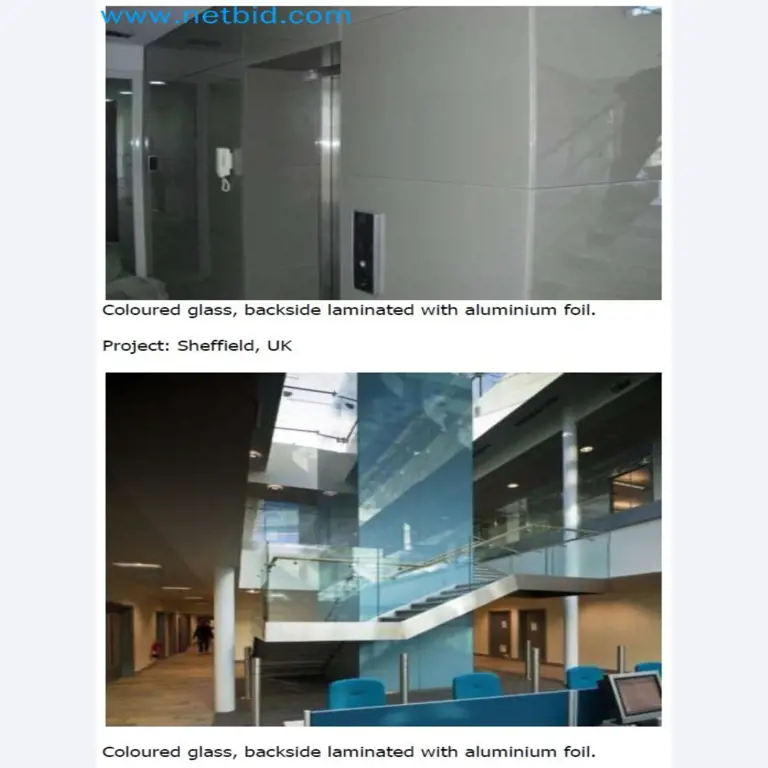

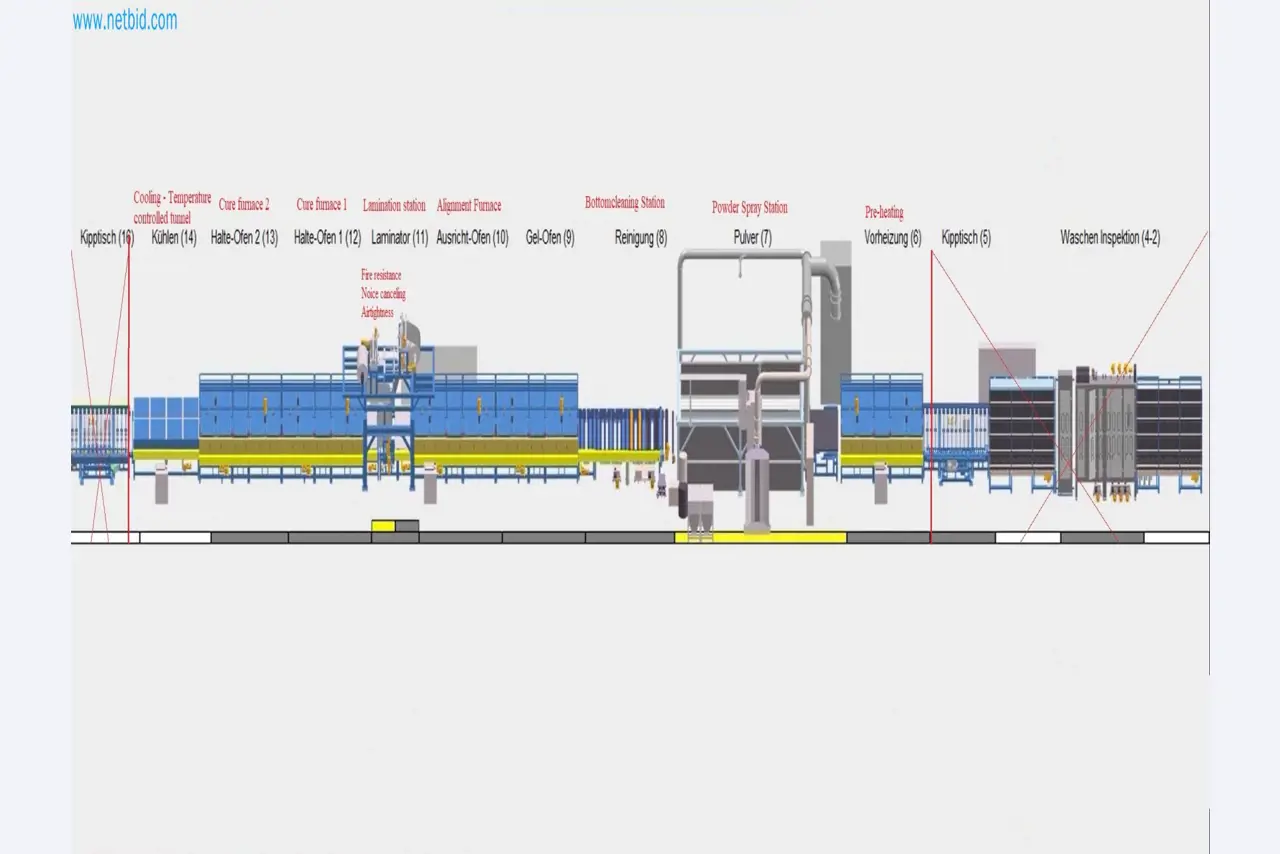

Lijn voor poedercoating en veiligheidspoedercoating (laminering).

De volgende maten en typen kunnen in de lijn worden verwerkt

Materiaalbreedte: 2.600 mm, 2.550 mm of 1.300 mm (andere afmetingen zijn mogelijk, maar de afmetingen moeten worden opgegeven)

Materiaallengte max./min.: 3.660 mm / 2.000 mm

Materiaaldikte per eenheid max./min.: 12 mm / 4 mm

Productiecapaciteit van de poedercoat- en veiligheidspoedercoatstraat:

Cyclustijd: 10 charges/uur met een gemiddelde afmeting van 2.600 x 4.000 x 4 mm

Capaciteit van het "materiaal" voor veiligheidspoedercoating: ca. 740 m² in 8 uur productie met een batchgrootte van 2.600 x 4.000 x 4 mm (zonder kleurverandering) bij een theoretische werking van 90%:

Normaal "materiaal" met poedercoating

Breedte "materiaal" max./min.: 2.600 mm / 360 mm

Lengte "materiaal" max./min.: 3.660 mm / 765 mm

Dikte "materiaal" per eenheid max./min.: 12 mm / 4 mm

Normaal gepoedercoat "materiaal" (zonder lamineerfilm) kan tot 4 stuks per batch worden verwerkt, afhankelijk van de grootte

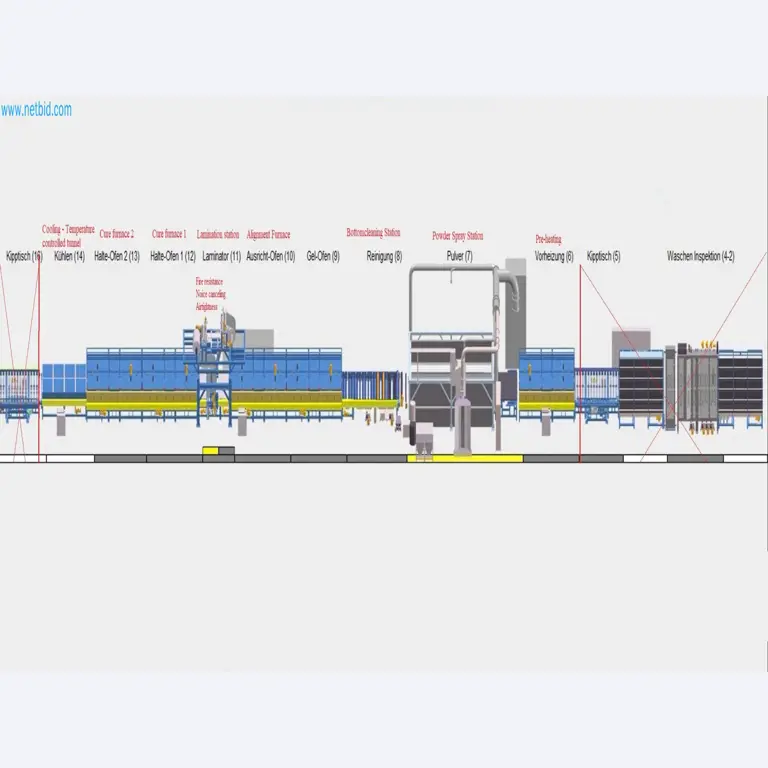

- Optioneel enkel station (niet inbegrepen in het lay-outplan) aan het begin van de lijn - Pyrosil HE500 grondstation

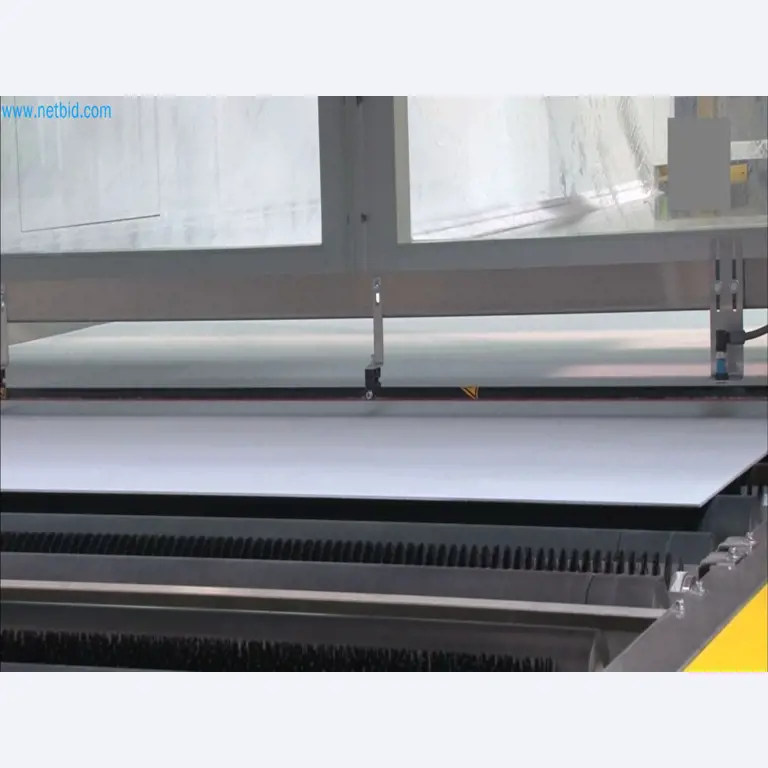

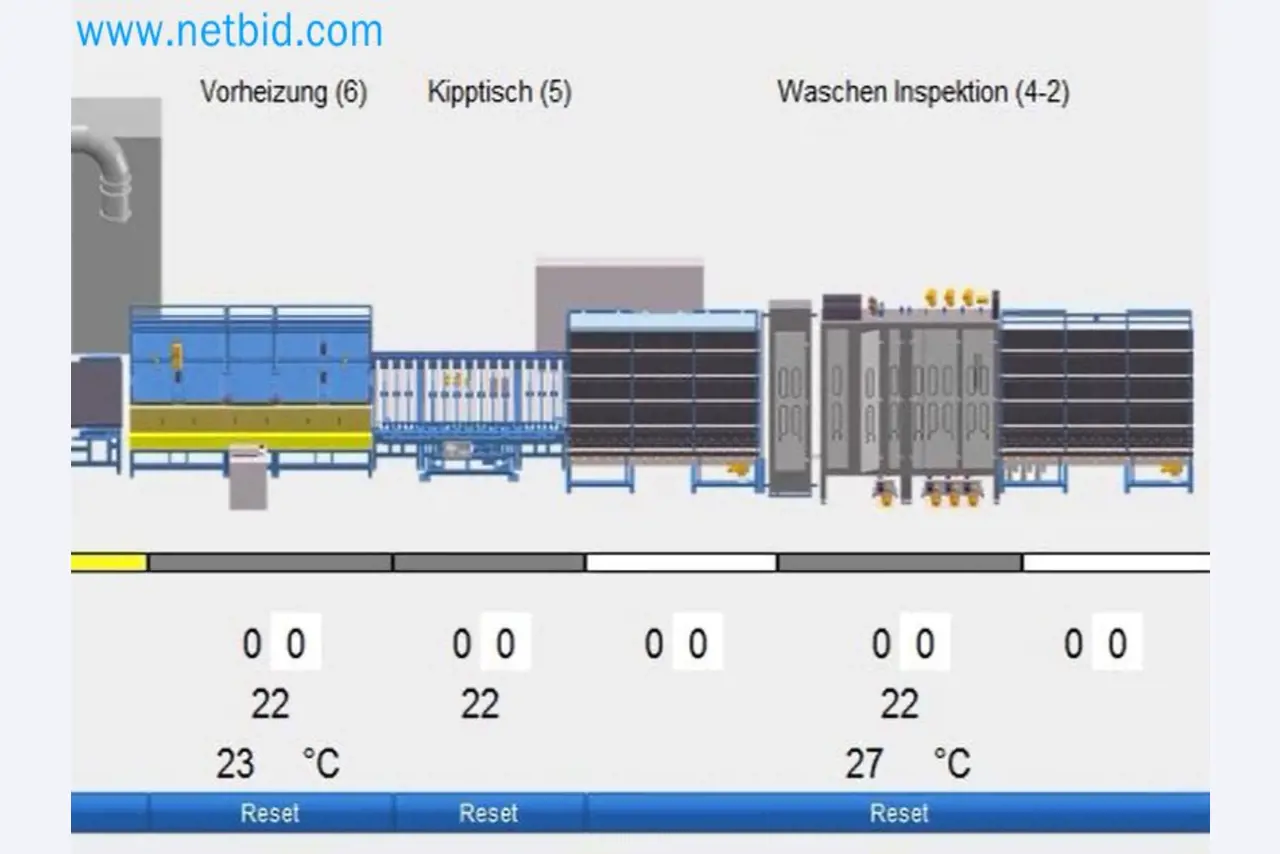

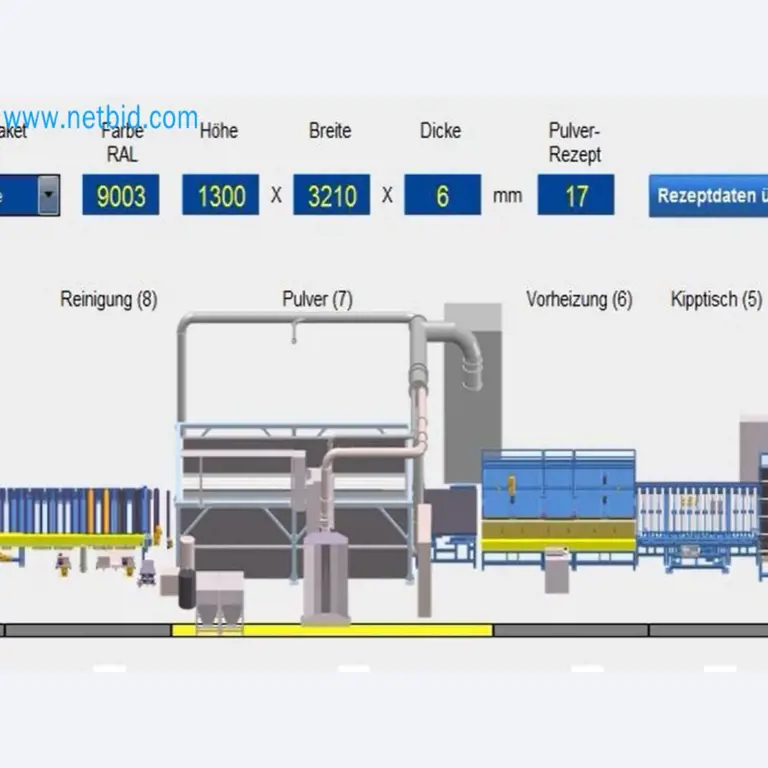

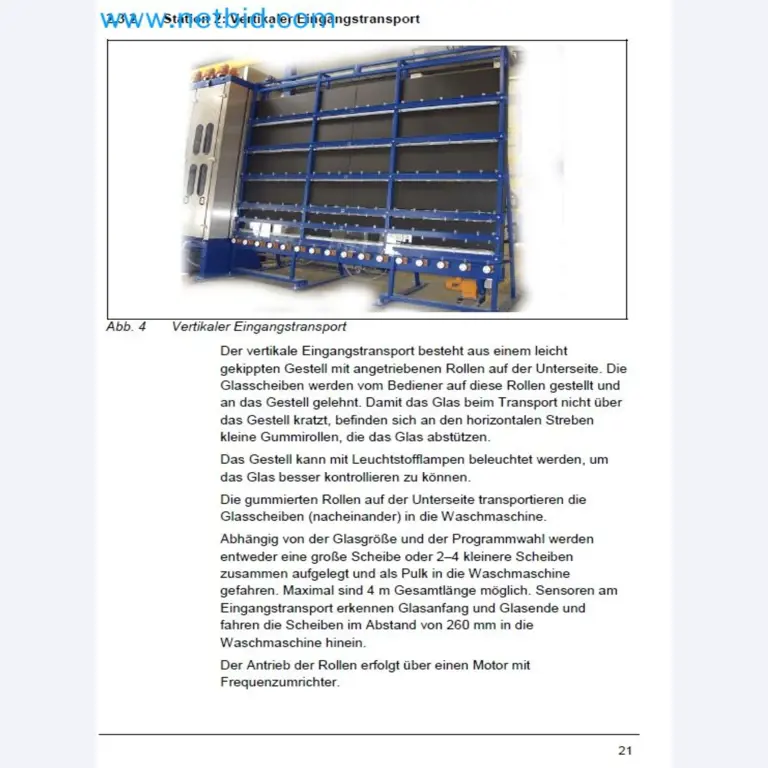

- Positie 5 Lijninvoer Inspectiezone met verlichting, verticale en kantelbare transportbandtafel (kan optioneel worden gebruikt voor kwaliteitscontrole).

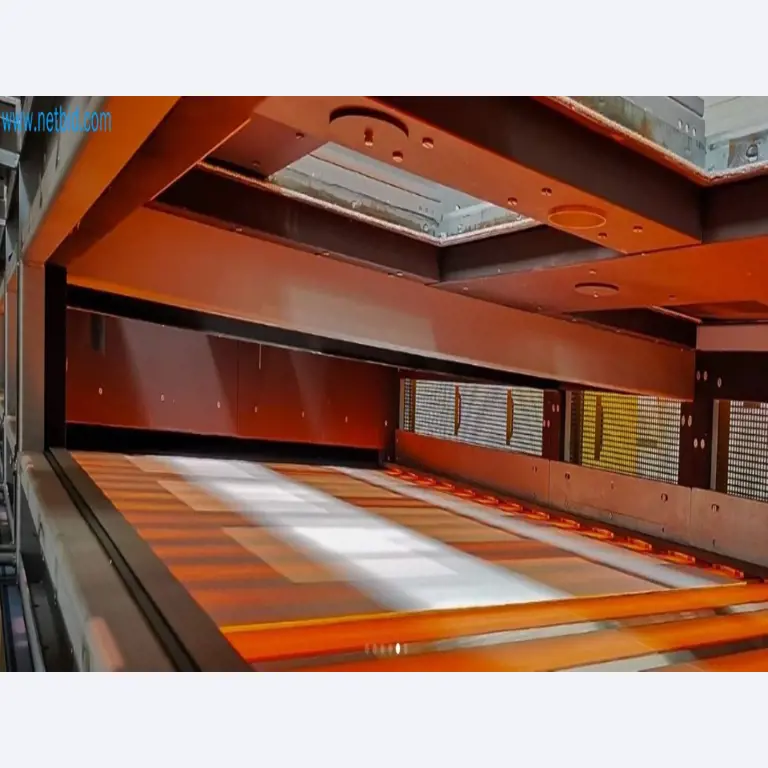

- Positie 6 Voorverwarmoven 50-65 °C voor een beter verfresultaat

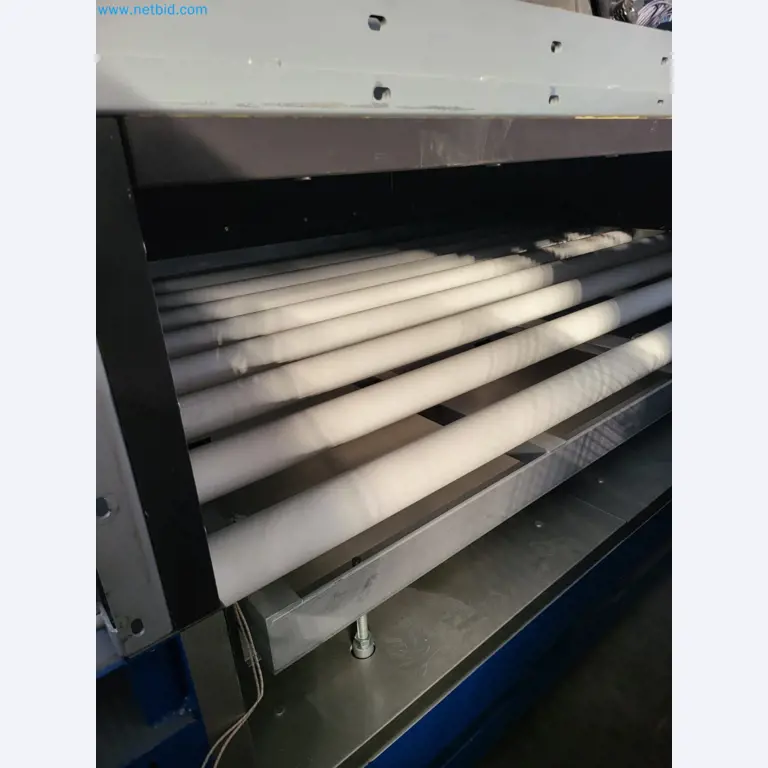

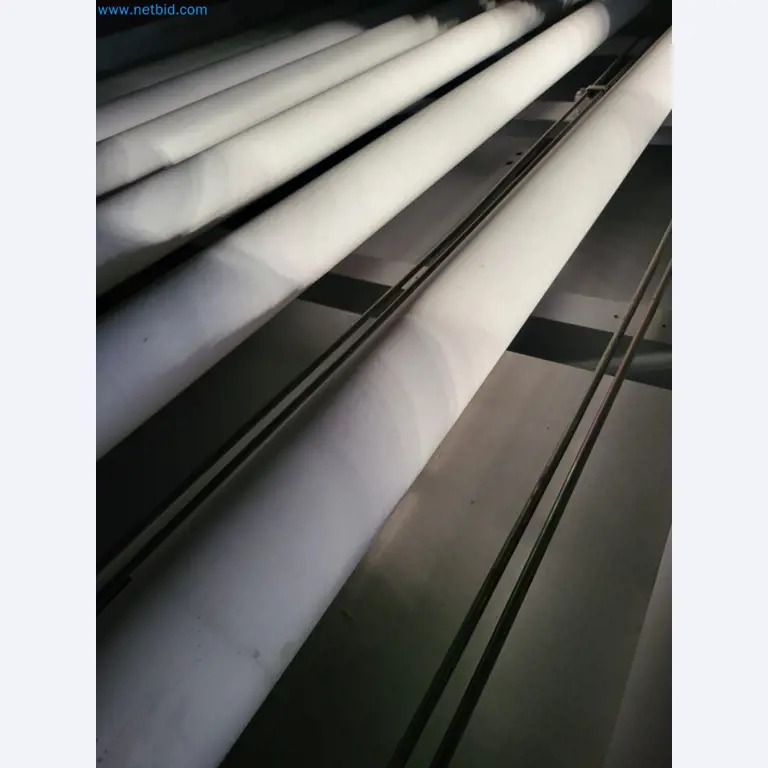

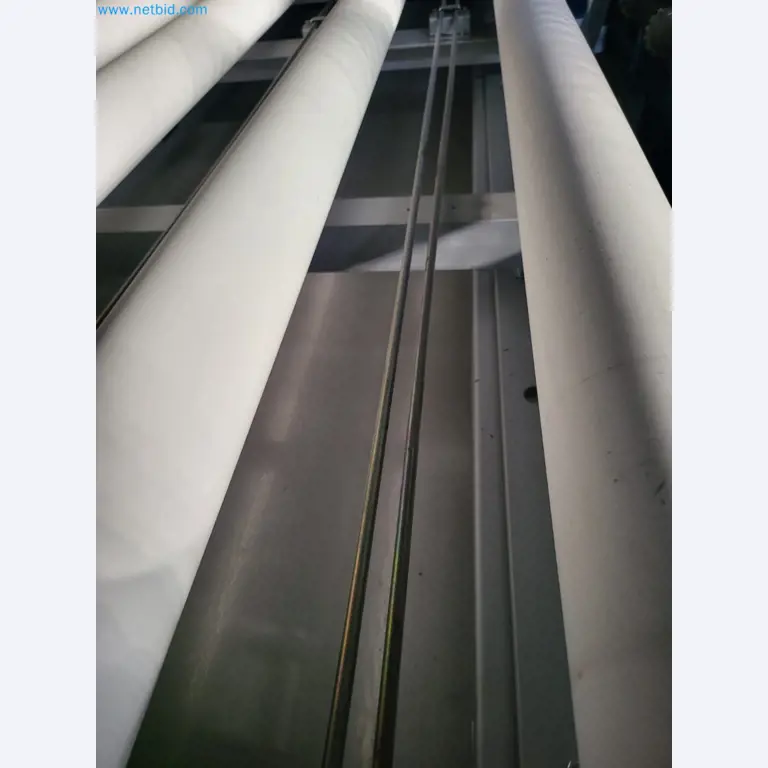

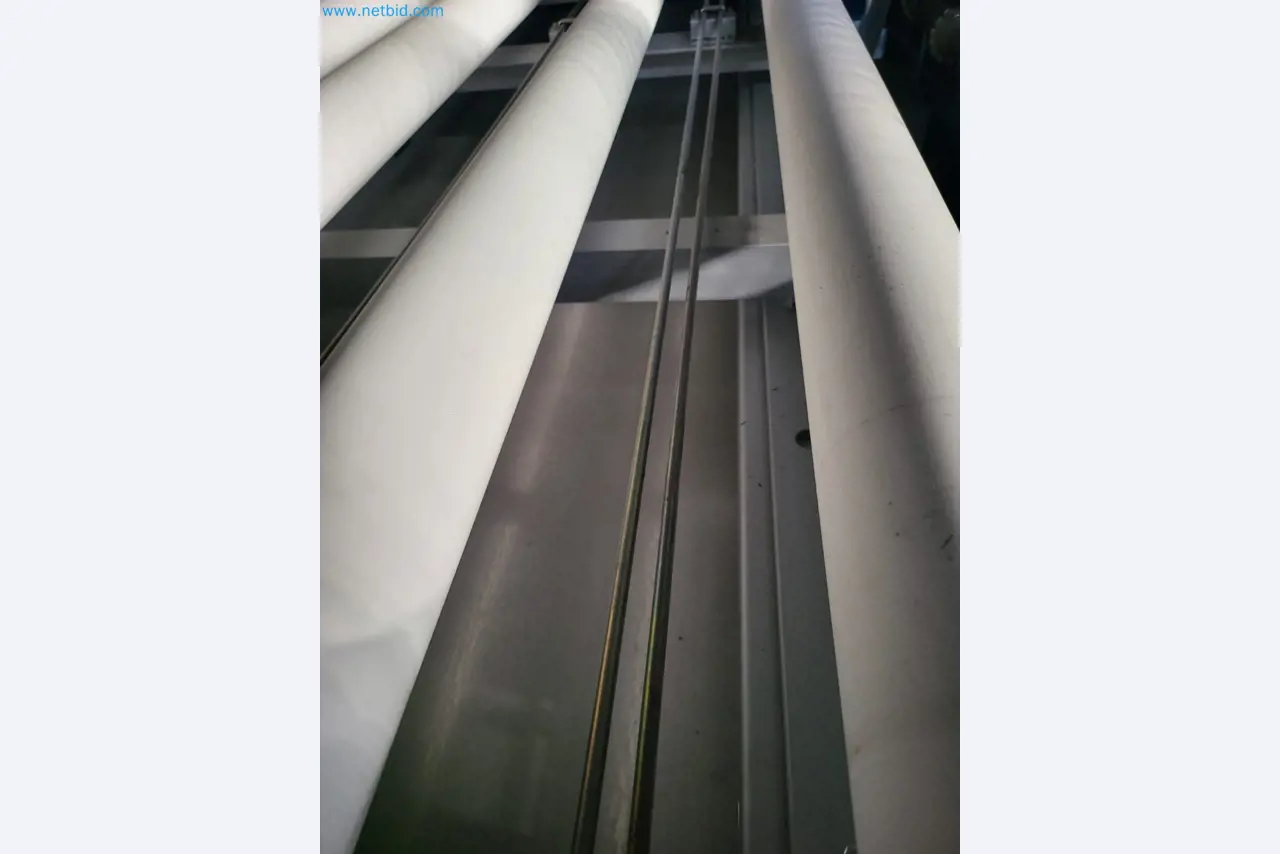

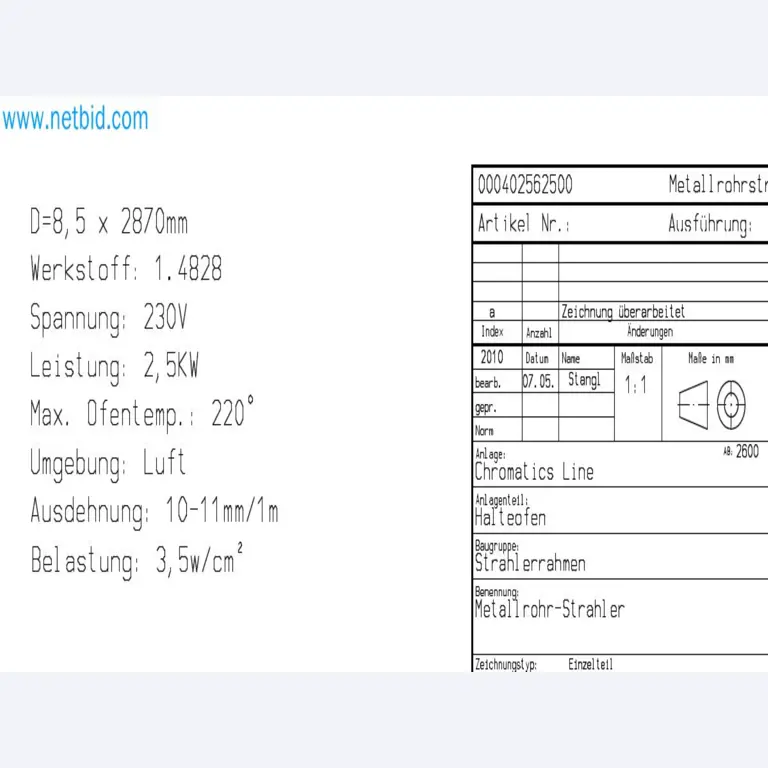

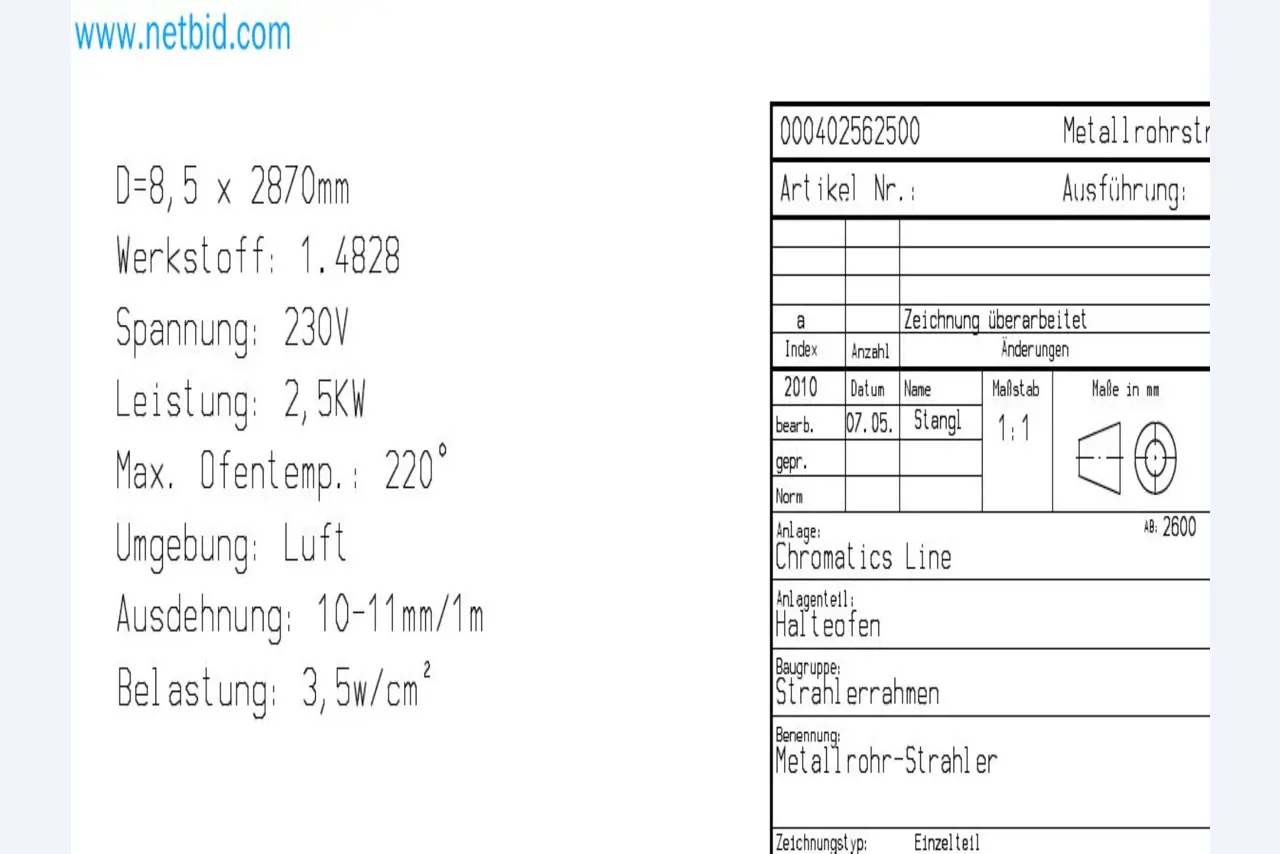

De rollenbaan is uitgerust met keramische rollen. Transportrollen in de ovens hebben speciale lagers voor hoge temperaturen. De bovenste en onderste verwarmingsmantels zijn voorzien van geïsoleerde panelen. Het isolatiemateriaal van de ovens is ontworpen voor hoge oventemperaturen. In de oven zijn metalen buisvormige verwarmingselementen geïnstalleerd. De temperatuur van het voorverwarmingsgebied wordt geregeld door een energiezuinig, volautomatisch closed-loop regelsysteem met thyristoreenheden. De temperatuur van de "materiaal"-plaat wordt in de oven gemeten met een pyrometer. De gemiddelde waarde vergeleken met de doeltemperatuur bepaalt de setpoints van de thyristors om het elektrische vermogen te regelen dat nodig is om de doeltemperatuur te handhaven.

Oven- en "materiaal"-temperatuur worden gemeten en weergegeven

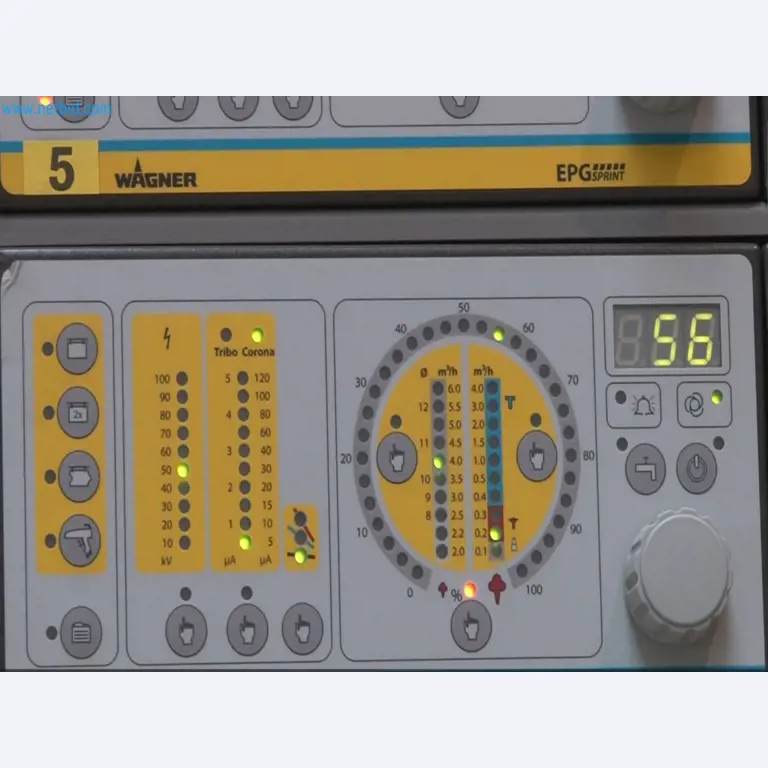

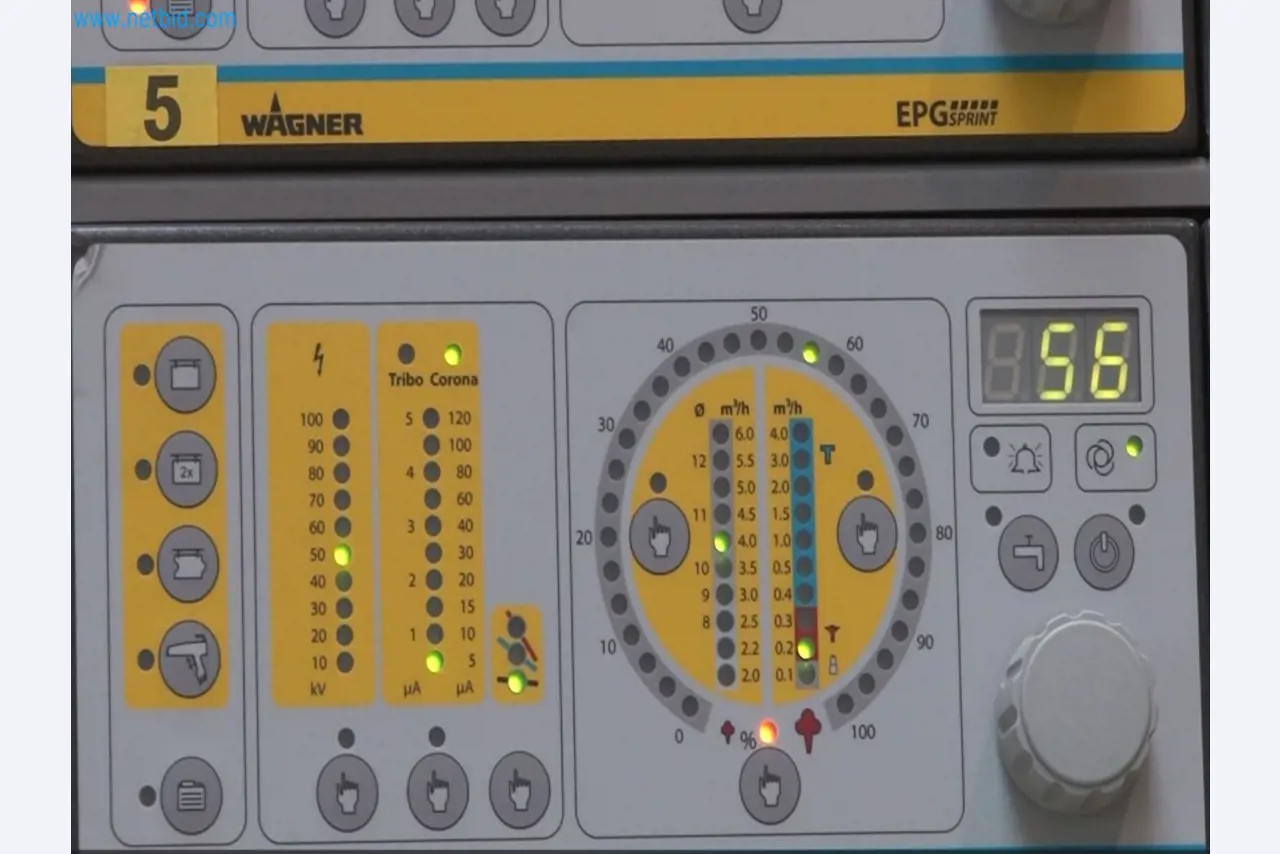

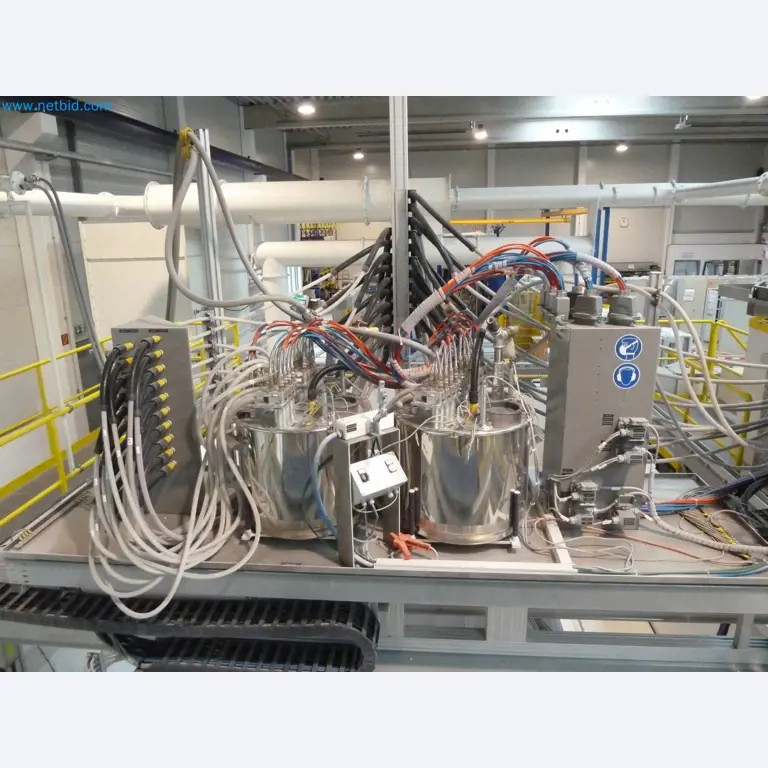

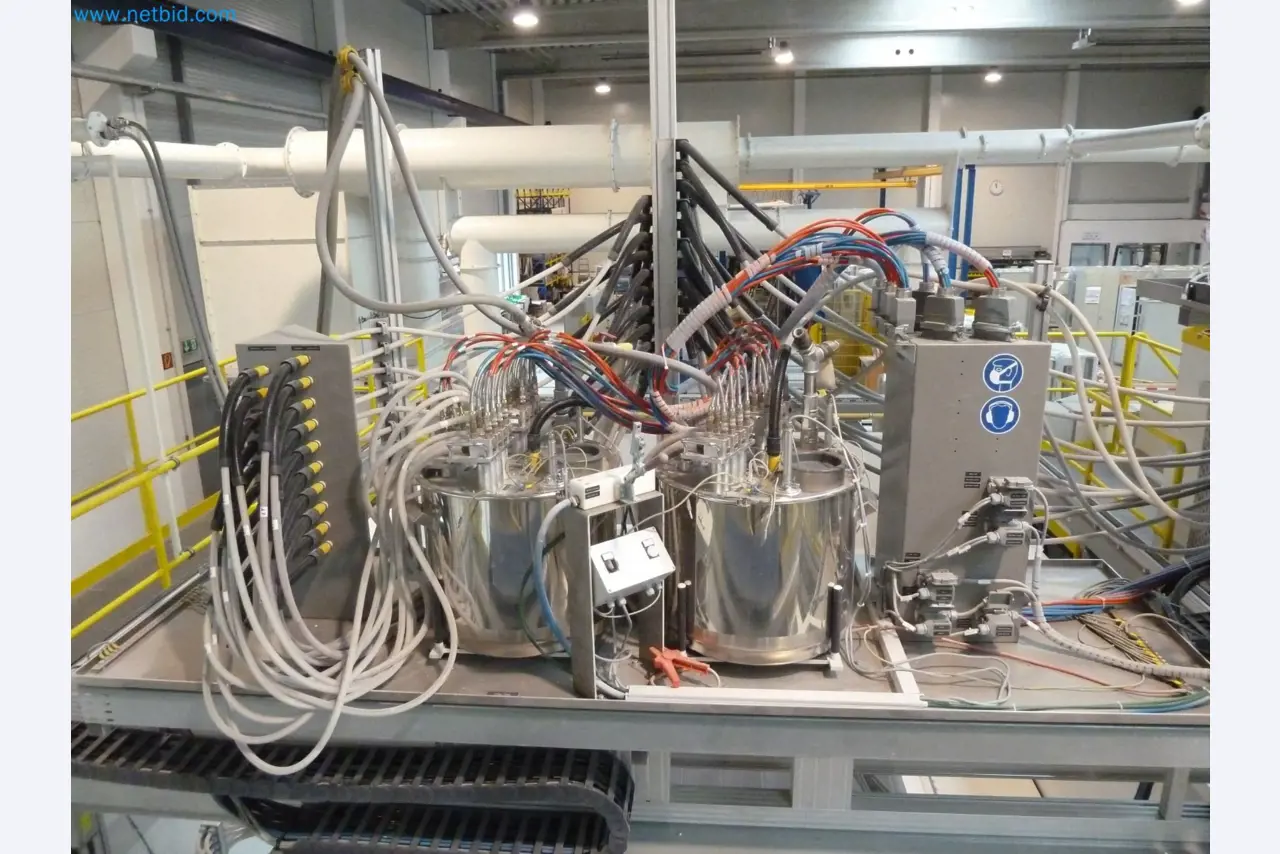

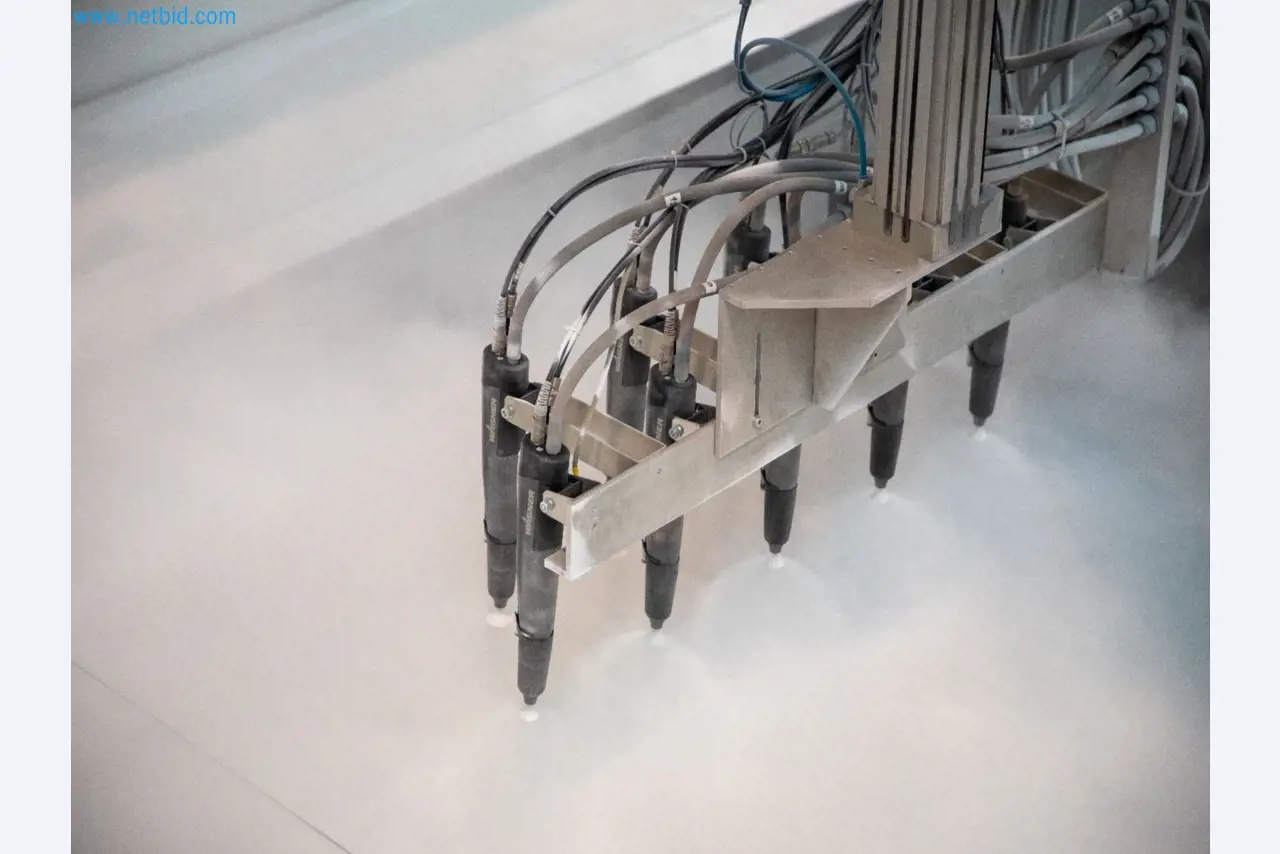

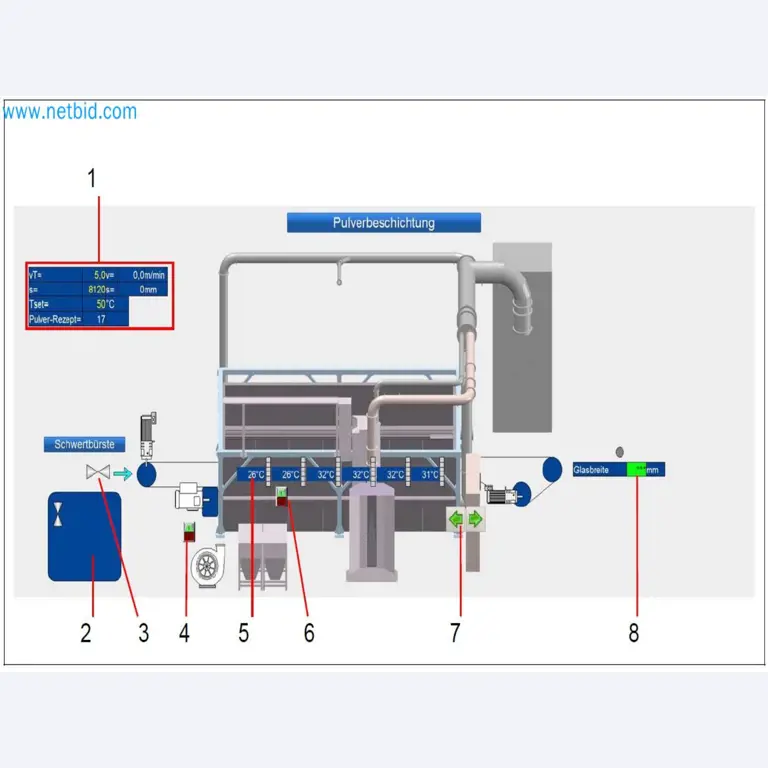

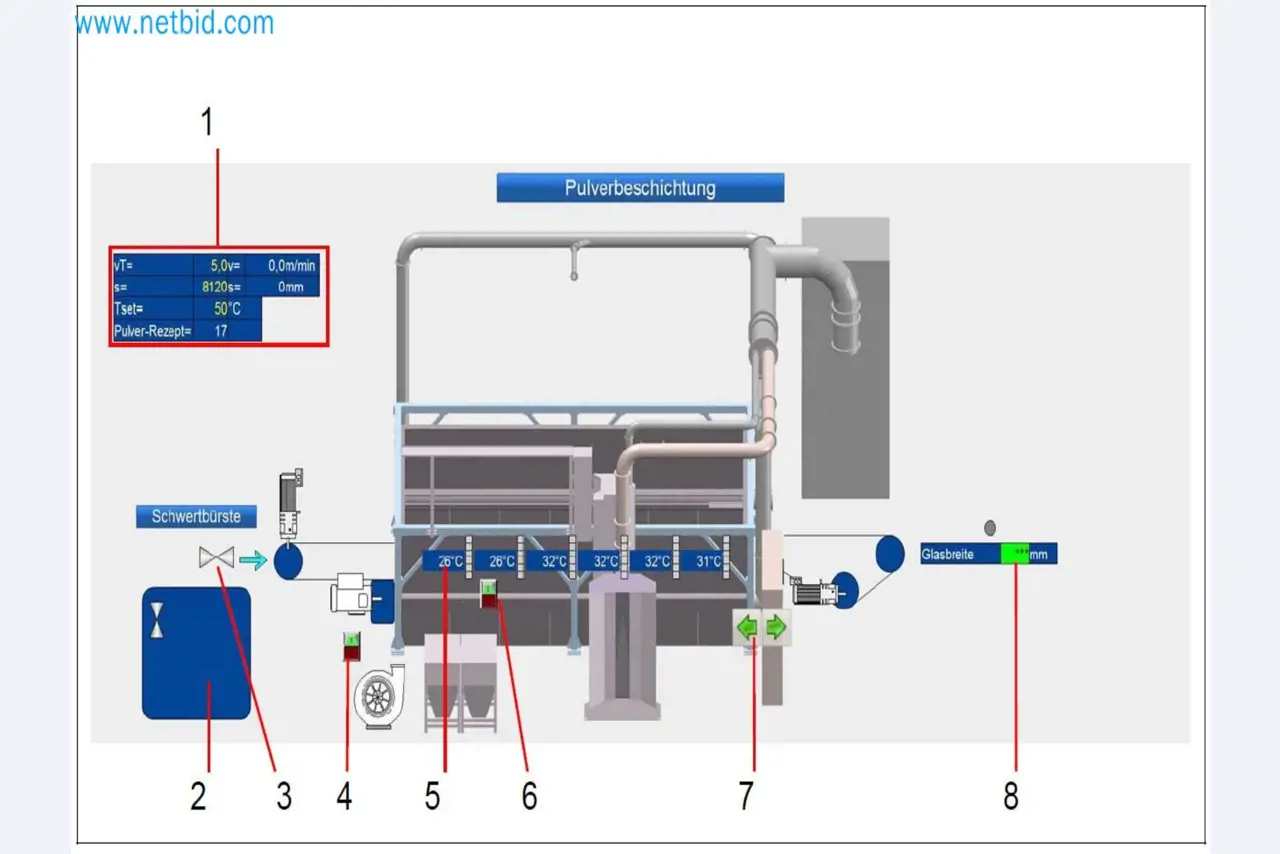

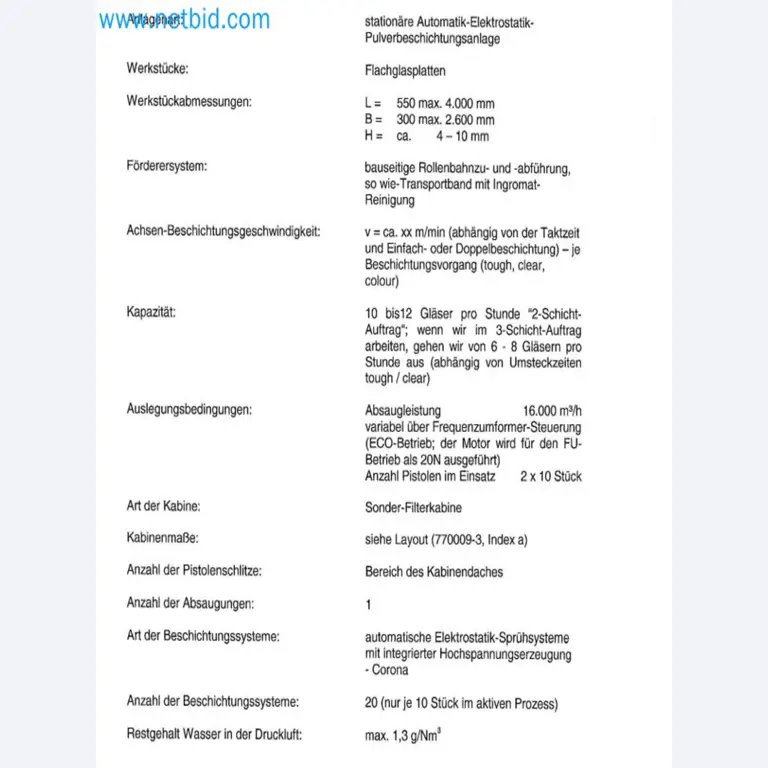

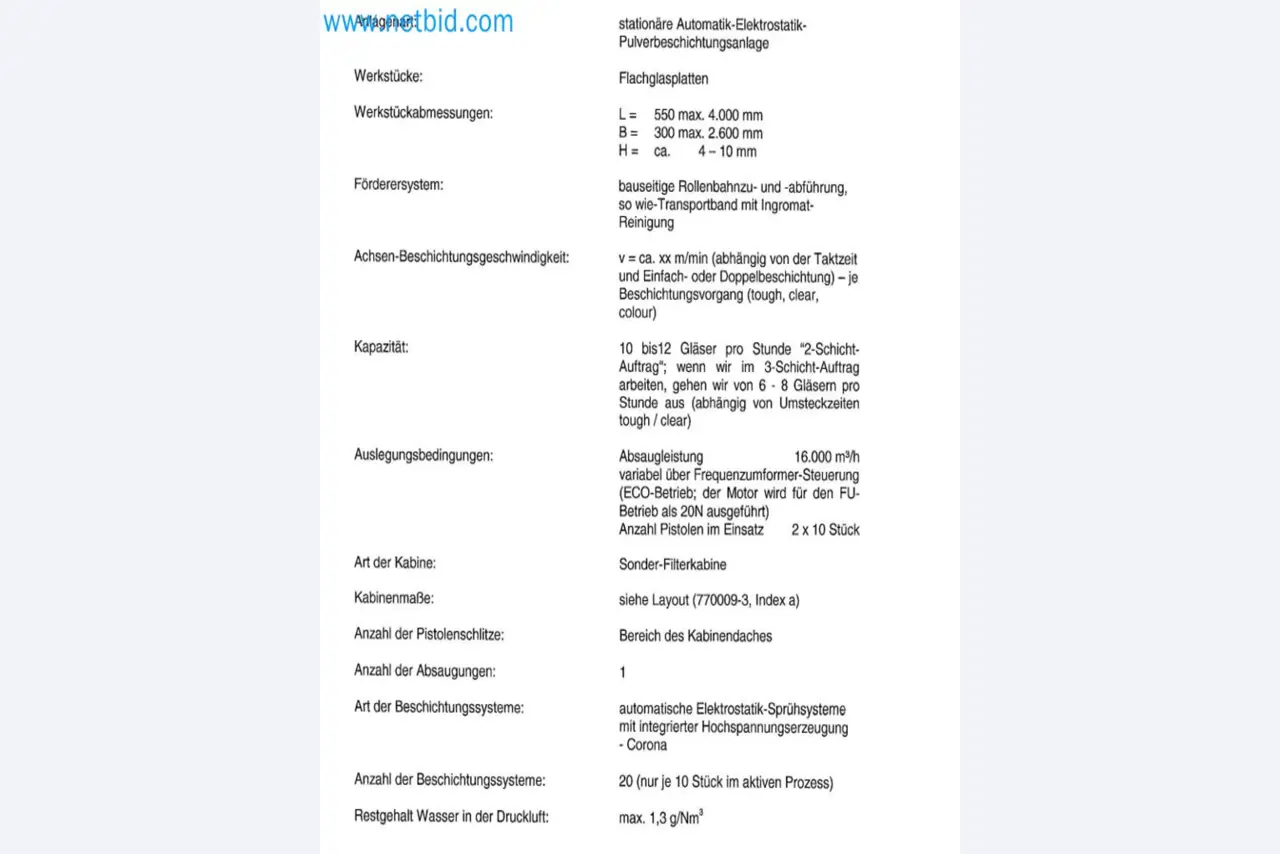

- Positie 7 Automatische poederspuitcabine 2.600 x 4.000 mm

- Positie 8 Alleen reiniging of transportband

De poederspuitcabine is uitgerust met een afzuigsysteem. De twee poedercoatings - gekleurd en transparant - worden in dit gedeelte opgespoten. Het "materiaal" wordt getransporteerd via een speciale verwarmde transportband. Productieparameters zoals coatingdikte, lengte en breedte van het "materiaal" worden opgeslagen in recepten en opgeroepen en geregeld via de lijnrecepten.

De band wordt gereinigd door een vacuümsysteem en een nat borstelsysteem. De snelle kleurwisseling wordt geactiveerd door een speciaal reinigingssysteem voor de poederslangen en pistolen van het spuitsysteem.

Deze rollenbaan dient als buffer voor de geloven.

Voor vezelcement is geen reiniging of contact met water nodig!

De transportband is uitgerust met cilindrische borstels en sponzen om het materiaal van de ongecoate achterkant te reinigen.

Het reinigen gebeurt met gefilterd gedemineraliseerd water. De volledig met rubber beklede transportrollen worden afzonderlijk aangedreven door wormwielen en gemonteerd op een solide gelast frame.

De transportrollen zijn gemonteerd in glijlagers.

Er zijn actieve en passieve ionisatiestaven geïnstalleerd om de statische lading van het "materiaal" te verwijderen.

- Positie 9 Geloven

De afwijking van de geltijd wordt gecontroleerd in vergelijking met het product. De lijnparameters zijn gebaseerd op de geltijd voor floatglas.

De rollenbaan is uitgerust met keramische rollen. Transportrollen in de ovens hebben speciale lagers voor hoge temperaturen. De bovenste en onderste verwarmingsmantels zijn voorzien van geïsoleerde panelen. Het isolatiemateriaal van de ovens is ontworpen voor hoge oventemperaturen.

In de oven zijn speciale infrarood verwarmingselementen met dubbele buis geïnstalleerd. De temperatuurregeling van de geloven is een volledig automatische gesloten regelkring met thyristoreenheden.

De temperatuur van de glasplaat wordt in de oven gemeten met een pyrometer. De temperatuur en geltijd worden gespecificeerd in het recept. De thyristoren worden aangestuurd via de ingestelde gelovencurves. Er zijn meestal drie procesgerelateerde curves per recept. Temperaturen en tijden worden automatisch ingesteld en geregeld. Oven- en "materiaal"-temperatuur worden gemeten en weergegeven.

Deze sectie smelt het poeder en bereidt het oppervlak voor op de laminator.

- Positie 10 Uitlijnoven (1 zone) voor het lamineerstation

De rollenbaan is uitgerust met keramische rollen. Transportrollen in de ovens hebben speciale lagers voor hoge temperaturen.

De bovenste en onderste verwarmingsmantels zijn voorzien van geïsoleerde panelen. Het isolatiemateriaal van de ovens is ontworpen voor hoge oventemperaturen.

In de oven zijn metalen buisvormige verwarmingselementen geïnstalleerd.

De temperatuurregeling van de nivelleeroven is energiezuinig, volledig automatisch in een gesloten regelkring met thyristoreenheden.

De temperatuur van de "materiaal"-plaat wordt in de oven gemeten met een pyrometer. De gemiddelde waarde vergeleken met de doeltemperatuur bepaalt de setpoints van de thyristoren om het elektrische vermogen te regelen dat nodig is om de doeltemperatuur te handhaven.

Oven- en "materiaal"-temperatuur worden gemeten en weergegeven. Het "materiaal" wordt uitgelijnd in een precieze positie om later de film te lamineren.

- Positie 11 laminator (optioneel, afhankelijk van de vereisten van uw producttoepassing)

- Positie 12 Uithardingsoven 1

Uithardingsoven 1 wordt gebruikt om de gesmolten poedercoating uit te harden.

De rollenbaan is uitgerust met keramische rollen. Transportrollen in de ovens hebben speciale lagers voor hoge temperaturen.

De bovenste en onderste verwarmingsmantels zijn voorzien van geïsoleerde panelen. Het isolatiemateriaal van de ovens is ontworpen voor hoge oventemperaturen.

In de oven zijn metalen buisvormige verwarmingselementen geïnstalleerd. De temperatuurregeling van de hardingsoven is energiezuinig, volledig automatisch in een gesloten regelkring met thyristoreenheden.

De temperatuur van de "materiaal"-plaat wordt in de oven gemeten met een pyrometer.

De gemiddelde waarde vergeleken met de doeltemperatuur bepaalt de setpoints van de thyristoren om het elektrisch vermogen te regelen dat nodig is om de doeltemperatuur te handhaven.

Oven- en "materiaal"-temperatuur worden gemeten en weergegeven.

- Positie 13 Uithardingsoven 2

Uithardingsoven 2 (identieke constructie als 1) wordt ook gebruikt om de gesmolten poedercoating uit te harden.

De rollenbaan is uitgerust met keramische rollen. Transportrollen in de ovens hebben speciale lagers voor hoge temperaturen.

De bovenste en onderste verwarmingsmantels zijn voorzien van geïsoleerde panelen. Het isolatiemateriaal van de ovens is ontworpen voor hoge oventemperaturen.

In de oven zijn metalen buisvormige verwarmingselementen geïnstalleerd. De temperatuurregeling van de hardingsoven is energiezuinig, volledig automatisch in een gesloten regelkring met thyristoreenheden.

De temperatuur van de "materiaal"-plaat wordt in de oven gemeten met een pyrometer.

De gemiddelde waarde vergeleken met de doeltemperatuur bepaalt de setpoints van de thyristoren om het elektrisch vermogen te regelen dat nodig is om de doeltemperatuur te handhaven.

Oven- en "materiaal"-temperatuur worden gemeten en weergegeven.

- Positie 14 Koeltunnel (optioneel) met temperatuur- en luchtregeling

De rollenbaan wordt gebruikt als koelgedeelte voor de kanteltafel.

De transportrollen, die individueel worden aangedreven door wormwielen, zijn gemonteerd op een solide gelast frame.

De transportrollen zijn gemonteerd in glijlagers. Het transport is aan de bovenkant afgedekt om de koelsnelheid te verlagen.

Het tweede transport is open aan de bovenkant.

- Positie 16 Kanteltransporttafels

Optioneel:

Transportrollen, die individueel worden aangedreven door wormwielen, zijn gemonteerd op een solide gelast frame.

De transportrollen zijn gemonteerd in glijlagers. Kantelarmen staan in horizontale positie.

De geïntegreerde kanteltafel bestaat uit meerdere profielarmen die 84° vanuit de horizontale positie kunnen worden gekanteld (elektromechanisch via een zwengelmechanisme).

De kantelsnelheid is het laagst aan het begin en einde van de beweging.

Het materiaal wordt van de horizontale naar de verticale positie gekanteld. Als er geen "materiaal" op de verticale inspectieband ligt, loopt het "materiaal" op het transport.

De kanteltafel wordt ook gebruikt als buffer tijdens normaal productiebedrijf.

- Positie 17 Elektrische verdeling

Voor de hierboven beschreven poedercoat- en veiligheidspoedercoatstraat:

Uitvoering: PLC-gestuurd (Siemens S7 - 1500).

De leveringsomvang omvat:

Hoofdbesturingskasten en lokale besturingskasten.

Diverse aansluitdozen.

De schakelkasten maken deel uit van de productielijn en bevatten de bijbehorende schakelapparatuur, de voeding en de Siemens PLC met de bijbehorende assemblages.

Bovendien zijn de schakelkasten voorbereid voor de aansluiting van een UPS. Alle geïnstalleerde sensoren zijn ontworpen om trillingen of onjuiste metingen te voorkomen.

De schakelkasten (beschermingsklasse IP54) zijn volledig bedraad en getest. Lokale aansluitdozen zijn intern bedraad en gedeeltelijk voorbedraad met de bijbehorende verbruikers.

Alle in- en uitgangen worden naar klemmen geleid. Er moeten reserveklemmen met gerouteerde kabels beschikbaar zijn voor toekomstig gebruik (ten minste 10%).

Alle aansluitdozen hebben de vereiste beveiliging overeenkomstig hun positie op de lijn.

De PLC wordt geleverd met extra geheugen en vrije digitale in- en uitgangen (ten minste 10 % elk). Alle programma's en gegevens worden gebufferd in geval van een stroomstoring.

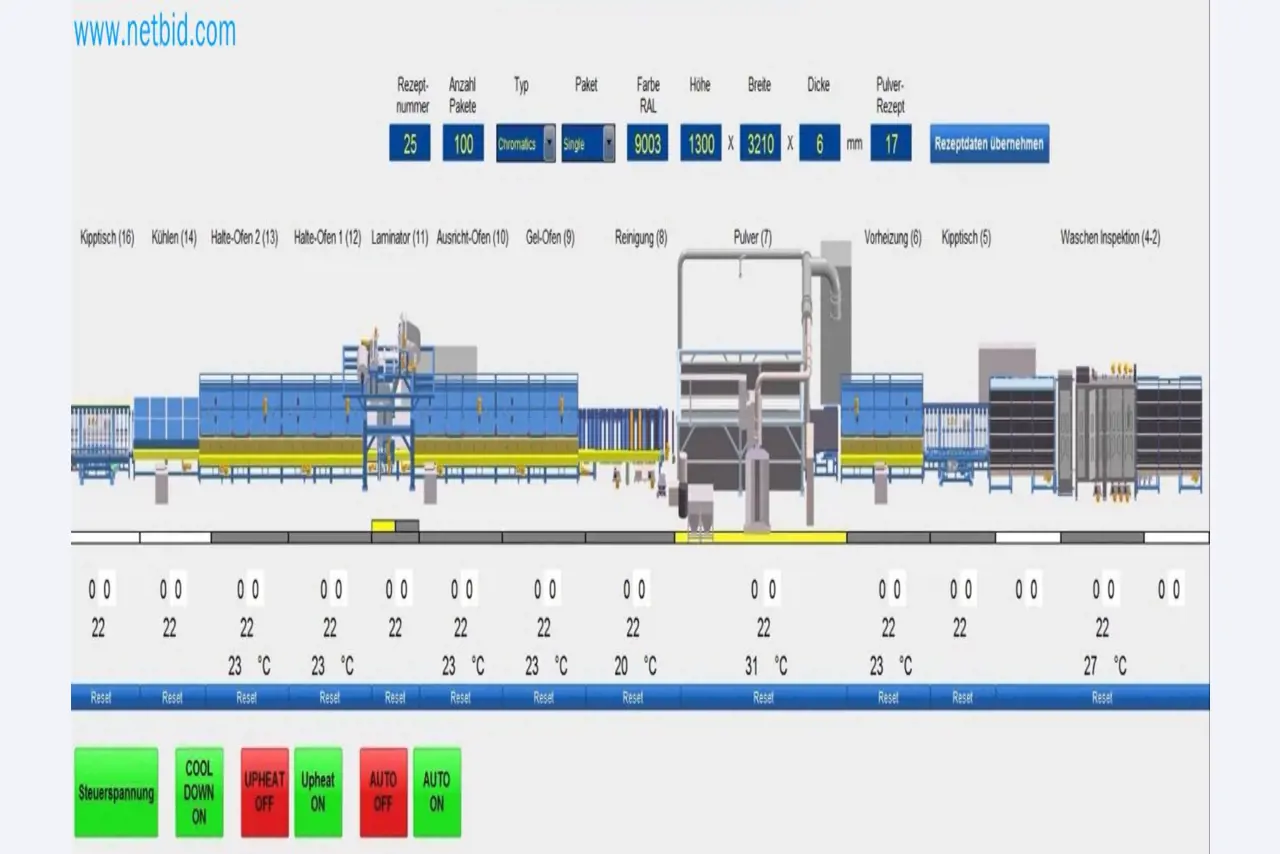

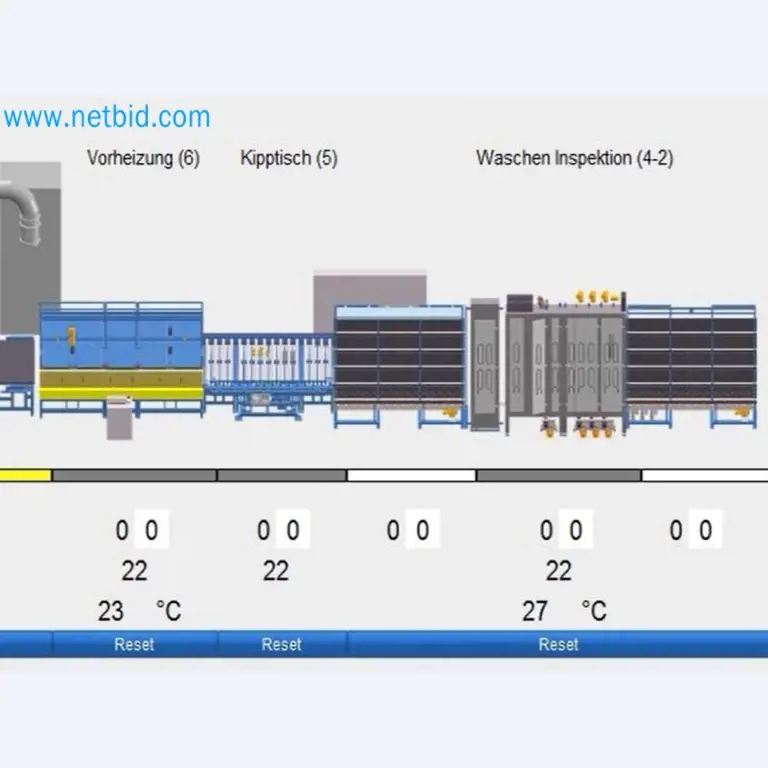

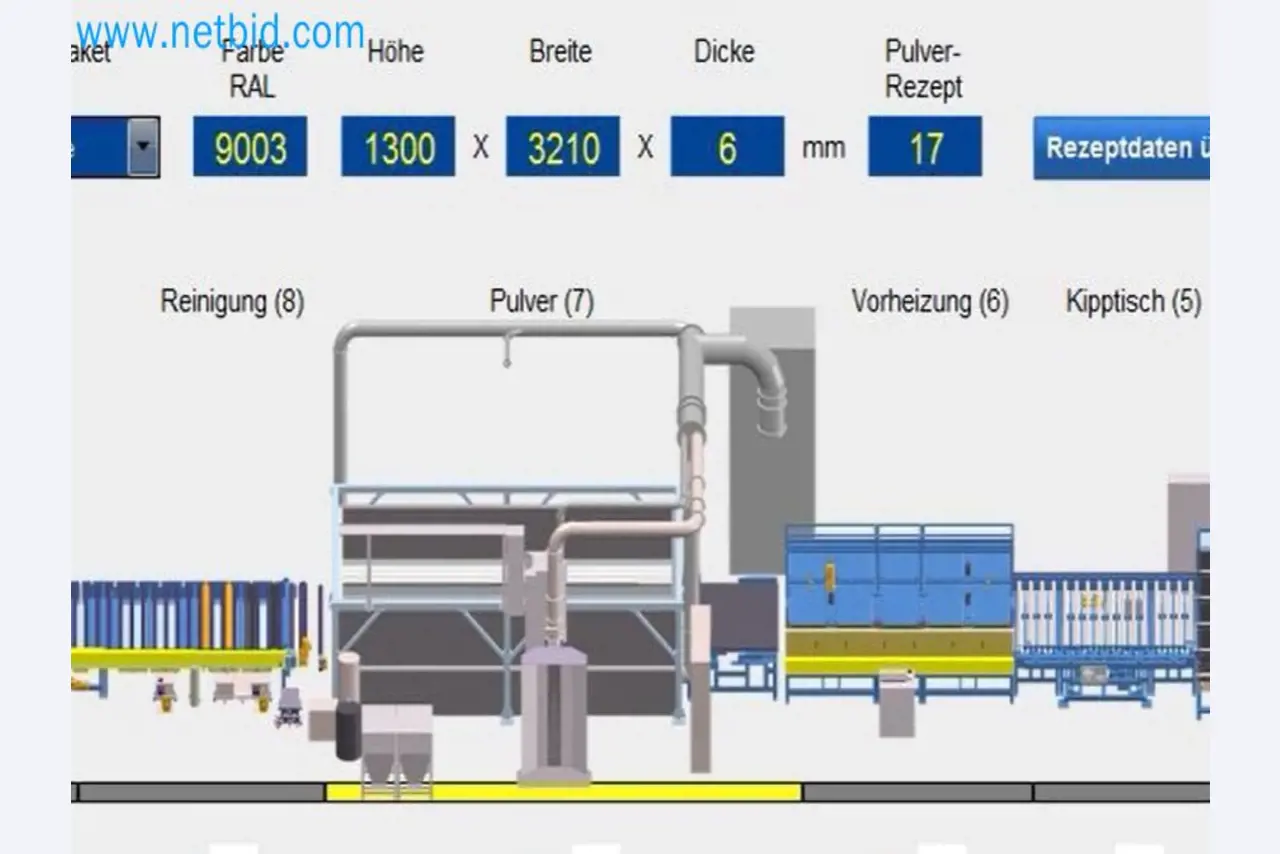

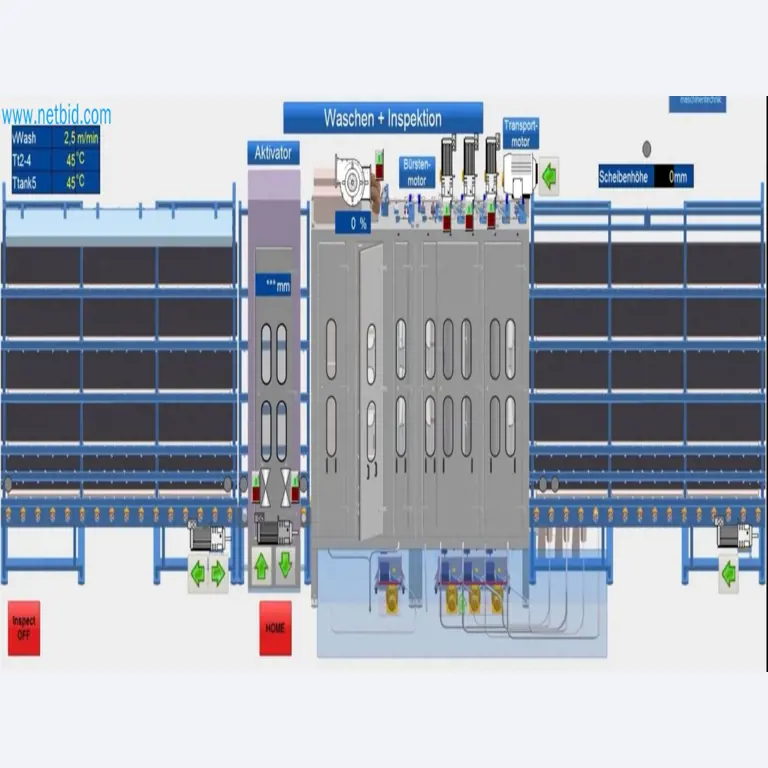

De hele lijn wordt bestuurd via een PLC. Invoer, aanmaak en opslag van recepten voor verschillende procesparameters en producten via pc.

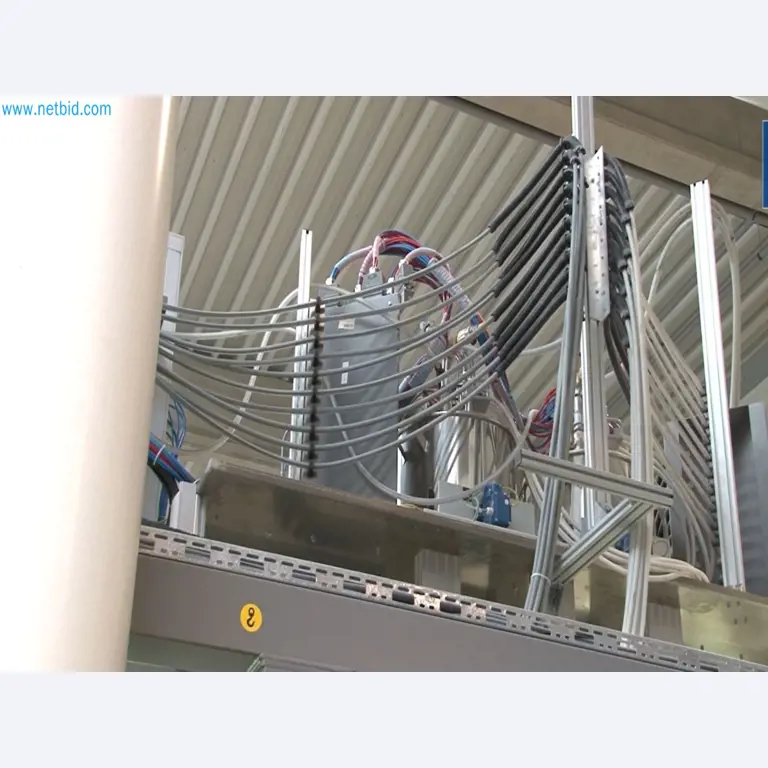

De elektrische installatie omvat alle kabels tussen schakelkasten en verbruikers en al het installatiemateriaal voor de lijn, zoals kabelgoten.

De kabeltracés van de schakelkasten naar de lijn lopen gedeeltelijk in de vloer in overeenstemming met het funderingsplan.

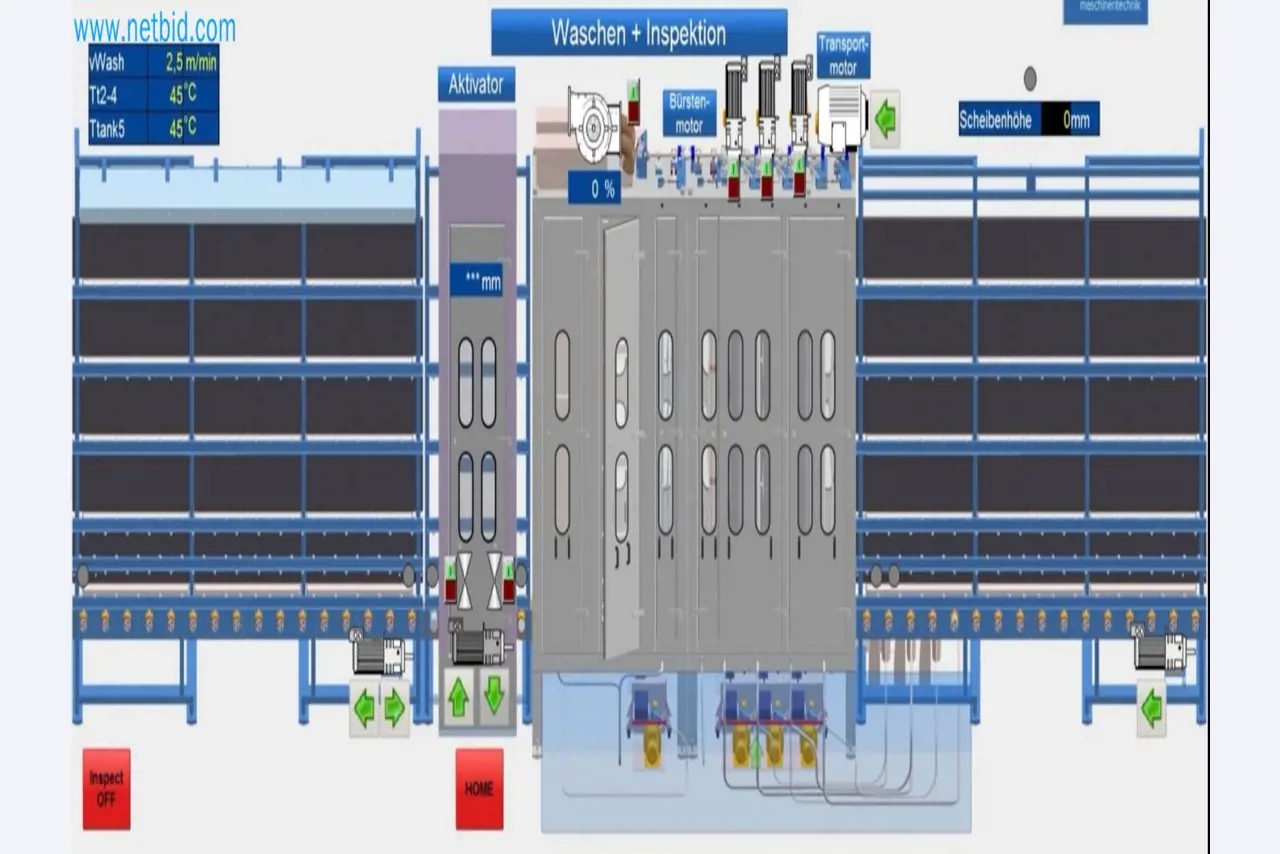

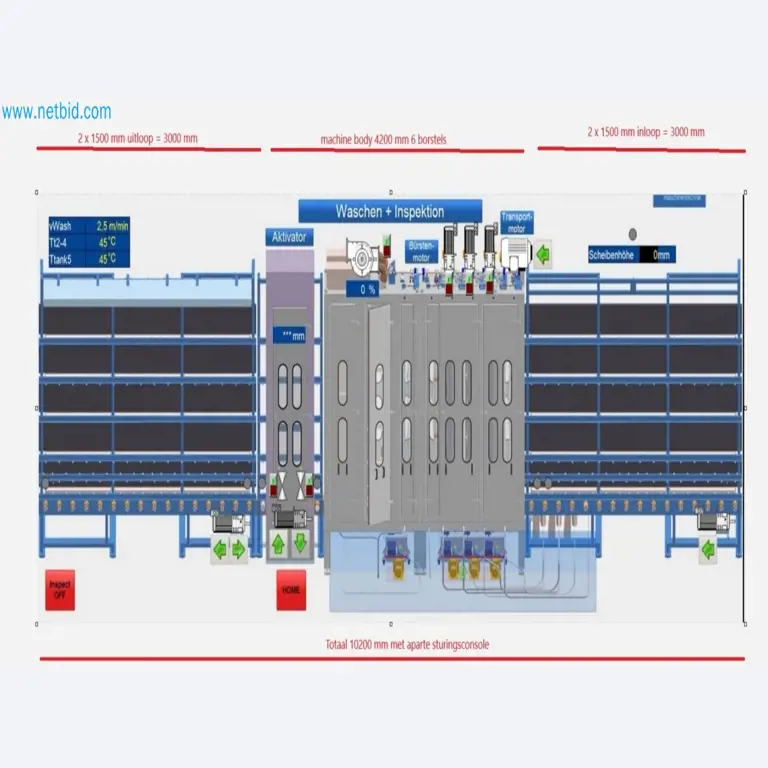

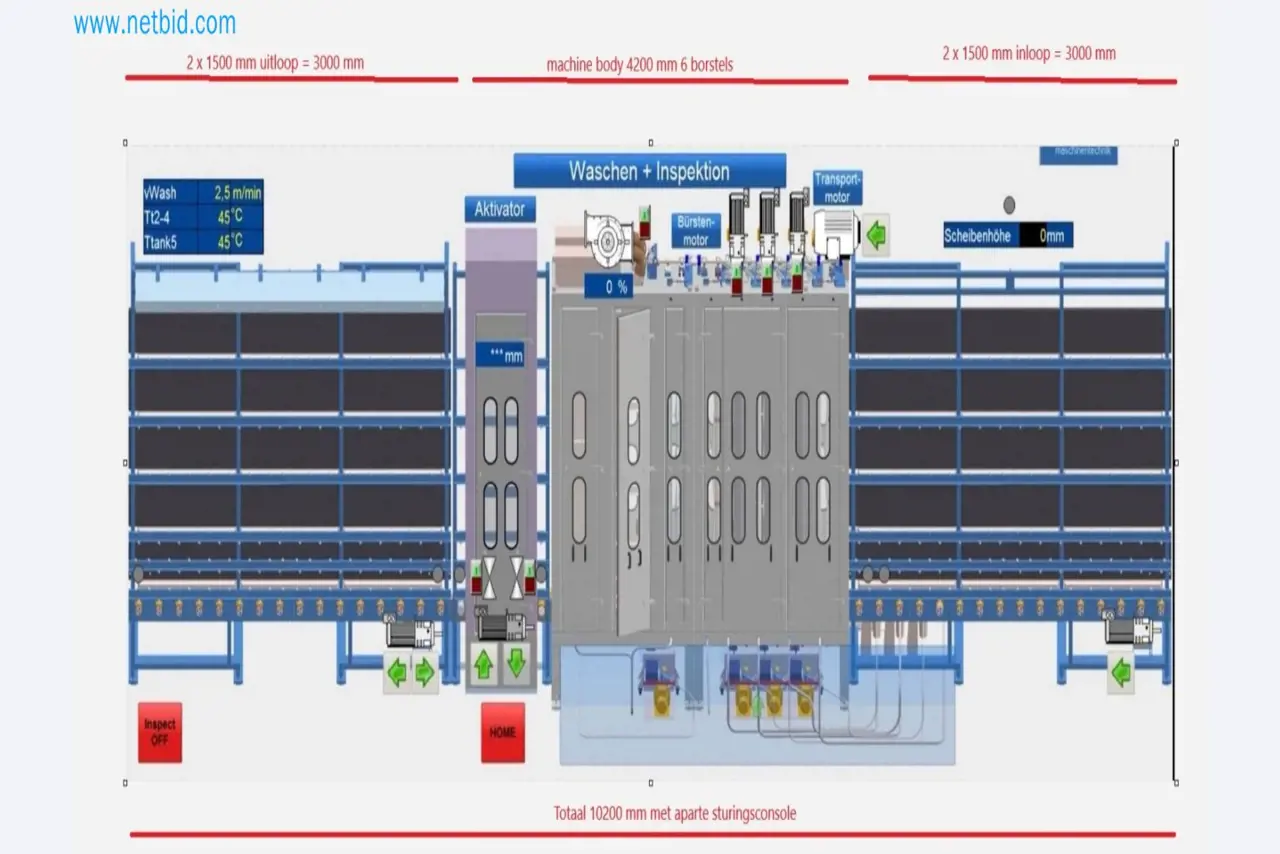

- PC-besturing:

Communicatie tussen de lijn en externe lijnelementen vindt plaats via een Profinet-verbinding.

Visualisatie (SCADA-besturingssysteem), PC-besturing inclusief monitor, gegevenscontrole, receptbeheer en plaattracering (Siemens Simatic).

WinCC Advanced (TIA Portal) bestaande uit:

1 standaard PC

1 monitor ca. 22" - 24"

1 toetsenbord en muis

1 Simatic WinCC Advanced (TIA Portal) software

Functieregeling van motoren, radiatoren en de hele lijn via PC. Geïntegreerde foutweergave met systeembewaking.

Visualisatie van alle samenstellingen. Parameters voor kwaliteitscontrole kunnen worden opgeslagen en gearchiveerd.

Schermweergave van de machine met motoren enz. en alle bedrijfsparameters zoals snelheid, thyristorinstellingen, temperaturen enz. De PC kan worden gebruikt om de lijncomponenten te controleren en in te stellen.

Opslaan van recepten voor verschillende procesparameters, zoals glasafmetingen, glasdikte of verschillende streefwaarden voor verschillende producten.

- Kwaliteitscontrole

Gemeten productieparameters langs de lijn worden opgeslagen volgens het geproduceerde "materiaal". Het "materiaal" kan handmatig worden afgetekend of optioneel op de achterkant van de folie worden gemarkeerd met een digitale printer.

Verdere functies: Alarmregistratie, tagregistratie, visualisatie van plaattracering, archivering van diverse procesparameters.

- Bediening en controle

2 Simatic Comfort-panelen

Een paneel bij de laminator, een paneel aan het einde van de lijn

De panelen worden gebruikt om de lijn automatisch en handmatig te bedienen en te controleren.

Bedieningsmodi:

Automatische modus:

Automatische modus voor volledig automatische besturing van de lijn via recept.

Opvragen van recepten voor lopende productie indien nodig. Na het selecteren van een recept worden de nieuwe ingestelde waarden automatisch overgenomen.

De lijn past zich automatisch aan de nieuwe productieparameters aan.

Alle kleppen en motoren worden bewaakt en bij storingen wordt een signaal afgegeven.

Handmatige bediening:

Hiermee kunnen alle motoren worden geactiveerd voor lijnonderhoud.

Handbediening met eindpositiebewaking, maar zonder vergrendeling.

Algemene ontwerpgegevens:

Ingang: 3 x 400 V, +50 Hz, PEN

Stuurspanning: 24 V DC / 230 V DC

Spanningsfluctuaties: + 5 % / - 5 %

Installatiehoogte: < 1.000 m boven zeeniveau

Omgevingstemperatuur: min. +5 °C, max. +40 °C

Relatieve luchtvochtigheid: max. 95 %

Schakelkasten met airconditioning: indien nodig, na definitief ontwerp van de lijn in de werkplaats.

Schakelapparatuur: in overeenstemming met IEC, EN, VDE

Schakelkasten met kabeluitgang: onderaan

Documentatie: volgens DIN op ELCAD

Documentatietaal: Engels

Complete lijn gedemonteerd!

Er zijn ca. 18 standaard vrachtwagens nodig om de complete lijn te laden.

Belangrijk! De lijn is al professioneel gedemonteerd en wordt op het transport van de koper geladen. De verplichte kosten voor demontage en laden, die voor rekening van de koper zijn, bedragen € 16.000 (plus BTW, indien nodig). De verkoper zal een factuur uitreiken voor deze kosten, die volledig moeten worden betaald voordat het object wordt afgehaald. NetBid ESP SLU ontvangt geen commissie voor demontage en laden en is daarom niet verantwoordelijk voor deze handelingen van de verkoper. De gedemonteerde lijn kan worden geïnspecteerd en wordt gekocht "zoals het is".

De volgende maten en typen kunnen in de lijn worden verwerkt

Materiaalbreedte: 2.600 mm, 2.550 mm of 1.300 mm (andere afmetingen zijn mogelijk, maar de afmetingen moeten worden opgegeven)

Materiaallengte max./min.: 3.660 mm / 2.000 mm

Materiaaldikte per eenheid max./min.: 12 mm / 4 mm

Productiecapaciteit van de poedercoat- en veiligheidspoedercoatstraat:

Cyclustijd: 10 charges/uur met een gemiddelde afmeting van 2.600 x 4.000 x 4 mm

Capaciteit van het "materiaal" voor veiligheidspoedercoating: ca. 740 m² in 8 uur productie met een batchgrootte van 2.600 x 4.000 x 4 mm (zonder kleurverandering) bij een theoretische werking van 90%:

Normaal "materiaal" met poedercoating

Breedte "materiaal" max./min.: 2.600 mm / 360 mm

Lengte "materiaal" max./min.: 3.660 mm / 765 mm

Dikte "materiaal" per eenheid max./min.: 12 mm / 4 mm

Normaal gepoedercoat "materiaal" (zonder lamineerfilm) kan tot 4 stuks per batch worden verwerkt, afhankelijk van de grootte

- Optioneel enkel station (niet inbegrepen in het lay-outplan) aan het begin van de lijn - Pyrosil HE500 grondstation

- Positie 5 Lijninvoer Inspectiezone met verlichting, verticale en kantelbare transportbandtafel (kan optioneel worden gebruikt voor kwaliteitscontrole).

- Positie 6 Voorverwarmoven 50-65 °C voor een beter verfresultaat

De rollenbaan is uitgerust met keramische rollen. Transportrollen in de ovens hebben speciale lagers voor hoge temperaturen. De bovenste en onderste verwarmingsmantels zijn voorzien van geïsoleerde panelen. Het isolatiemateriaal van de ovens is ontworpen voor hoge oventemperaturen. In de oven zijn metalen buisvormige verwarmingselementen geïnstalleerd. De temperatuur van het voorverwarmingsgebied wordt geregeld door een energiezuinig, volautomatisch closed-loop regelsysteem met thyristoreenheden. De temperatuur van de "materiaal"-plaat wordt in de oven gemeten met een pyrometer. De gemiddelde waarde vergeleken met de doeltemperatuur bepaalt de setpoints van de thyristors om het elektrische vermogen te regelen dat nodig is om de doeltemperatuur te handhaven.

Oven- en "materiaal"-temperatuur worden gemeten en weergegeven

- Positie 7 Automatische poederspuitcabine 2.600 x 4.000 mm

- Positie 8 Alleen reiniging of transportband

De poederspuitcabine is uitgerust met een afzuigsysteem. De twee poedercoatings - gekleurd en transparant - worden in dit gedeelte opgespoten. Het "materiaal" wordt getransporteerd via een speciale verwarmde transportband. Productieparameters zoals coatingdikte, lengte en breedte van het "materiaal" worden opgeslagen in recepten en opgeroepen en geregeld via de lijnrecepten.

De band wordt gereinigd door een vacuümsysteem en een nat borstelsysteem. De snelle kleurwisseling wordt geactiveerd door een speciaal reinigingssysteem voor de poederslangen en pistolen van het spuitsysteem.

Deze rollenbaan dient als buffer voor de geloven.

Voor vezelcement is geen reiniging of contact met water nodig!

De transportband is uitgerust met cilindrische borstels en sponzen om het materiaal van de ongecoate achterkant te reinigen.

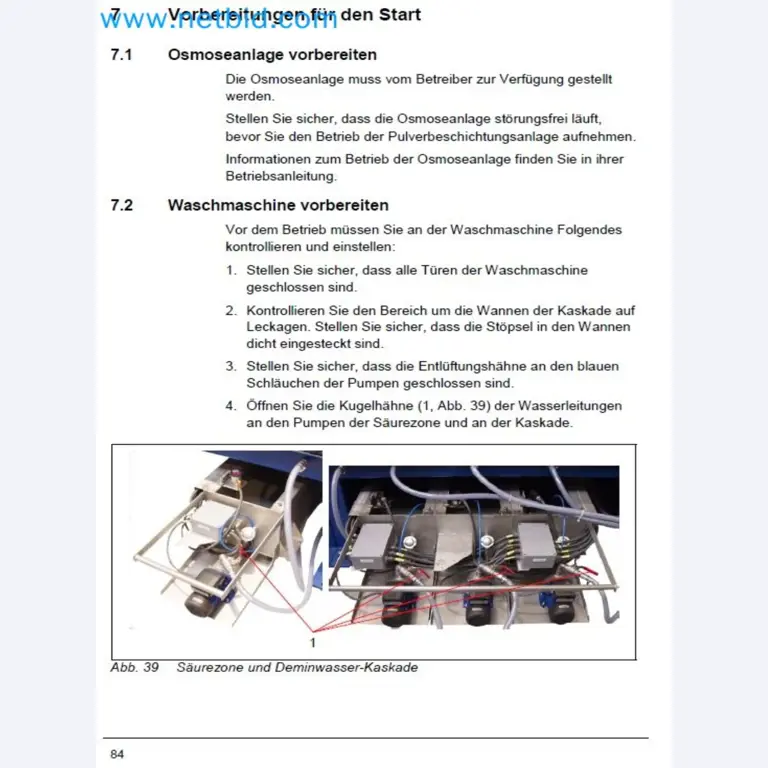

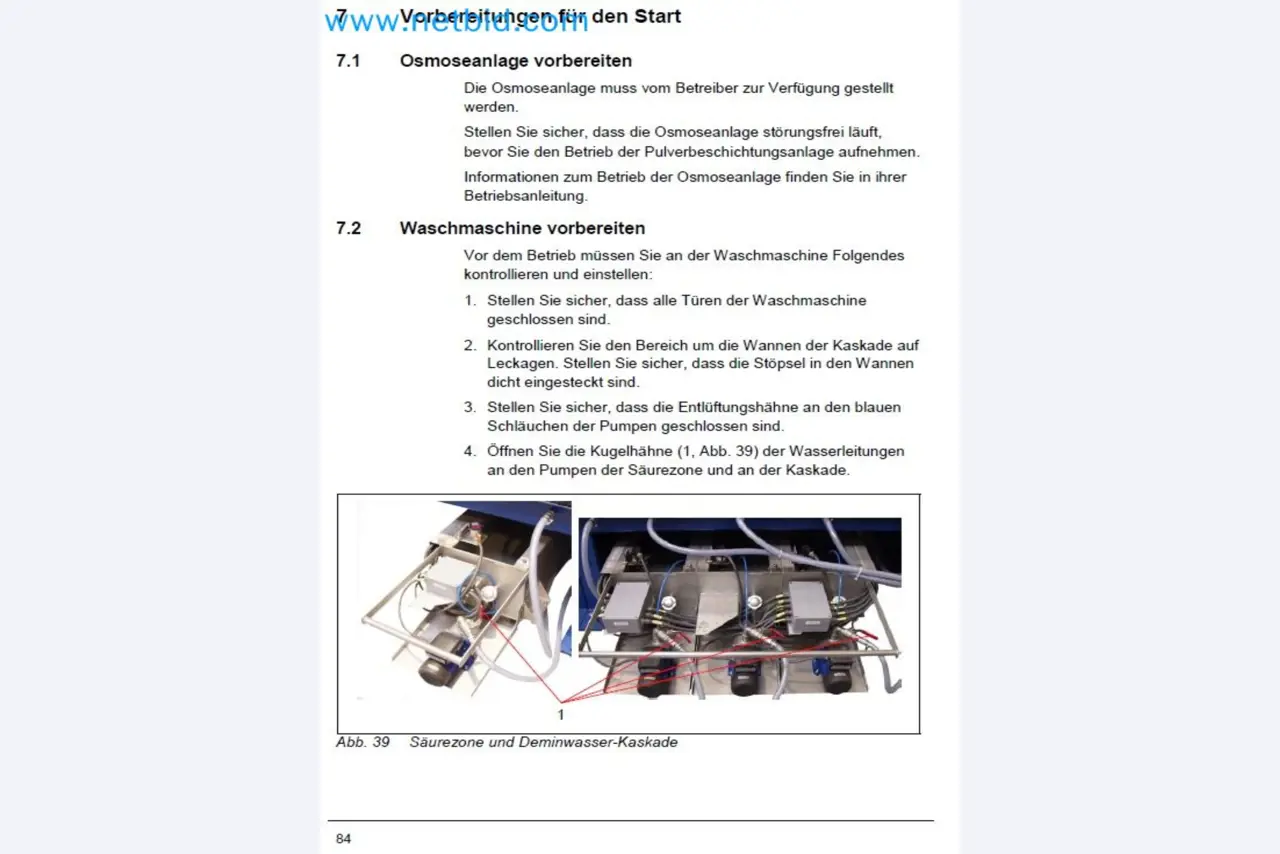

Het reinigen gebeurt met gefilterd gedemineraliseerd water. De volledig met rubber beklede transportrollen worden afzonderlijk aangedreven door wormwielen en gemonteerd op een solide gelast frame.

De transportrollen zijn gemonteerd in glijlagers.

Er zijn actieve en passieve ionisatiestaven geïnstalleerd om de statische lading van het "materiaal" te verwijderen.

- Positie 9 Geloven

De afwijking van de geltijd wordt gecontroleerd in vergelijking met het product. De lijnparameters zijn gebaseerd op de geltijd voor floatglas.

De rollenbaan is uitgerust met keramische rollen. Transportrollen in de ovens hebben speciale lagers voor hoge temperaturen. De bovenste en onderste verwarmingsmantels zijn voorzien van geïsoleerde panelen. Het isolatiemateriaal van de ovens is ontworpen voor hoge oventemperaturen.

In de oven zijn speciale infrarood verwarmingselementen met dubbele buis geïnstalleerd. De temperatuurregeling van de geloven is een volledig automatische gesloten regelkring met thyristoreenheden.

De temperatuur van de glasplaat wordt in de oven gemeten met een pyrometer. De temperatuur en geltijd worden gespecificeerd in het recept. De thyristoren worden aangestuurd via de ingestelde gelovencurves. Er zijn meestal drie procesgerelateerde curves per recept. Temperaturen en tijden worden automatisch ingesteld en geregeld. Oven- en "materiaal"-temperatuur worden gemeten en weergegeven.

Deze sectie smelt het poeder en bereidt het oppervlak voor op de laminator.

- Positie 10 Uitlijnoven (1 zone) voor het lamineerstation

De rollenbaan is uitgerust met keramische rollen. Transportrollen in de ovens hebben speciale lagers voor hoge temperaturen.

De bovenste en onderste verwarmingsmantels zijn voorzien van geïsoleerde panelen. Het isolatiemateriaal van de ovens is ontworpen voor hoge oventemperaturen.

In de oven zijn metalen buisvormige verwarmingselementen geïnstalleerd.

De temperatuurregeling van de nivelleeroven is energiezuinig, volledig automatisch in een gesloten regelkring met thyristoreenheden.

De temperatuur van de "materiaal"-plaat wordt in de oven gemeten met een pyrometer. De gemiddelde waarde vergeleken met de doeltemperatuur bepaalt de setpoints van de thyristoren om het elektrische vermogen te regelen dat nodig is om de doeltemperatuur te handhaven.

Oven- en "materiaal"-temperatuur worden gemeten en weergegeven. Het "materiaal" wordt uitgelijnd in een precieze positie om later de film te lamineren.

- Positie 11 laminator (optioneel, afhankelijk van de vereisten van uw producttoepassing)

- Positie 12 Uithardingsoven 1

Uithardingsoven 1 wordt gebruikt om de gesmolten poedercoating uit te harden.

De rollenbaan is uitgerust met keramische rollen. Transportrollen in de ovens hebben speciale lagers voor hoge temperaturen.

De bovenste en onderste verwarmingsmantels zijn voorzien van geïsoleerde panelen. Het isolatiemateriaal van de ovens is ontworpen voor hoge oventemperaturen.

In de oven zijn metalen buisvormige verwarmingselementen geïnstalleerd. De temperatuurregeling van de hardingsoven is energiezuinig, volledig automatisch in een gesloten regelkring met thyristoreenheden.

De temperatuur van de "materiaal"-plaat wordt in de oven gemeten met een pyrometer.

De gemiddelde waarde vergeleken met de doeltemperatuur bepaalt de setpoints van de thyristoren om het elektrisch vermogen te regelen dat nodig is om de doeltemperatuur te handhaven.

Oven- en "materiaal"-temperatuur worden gemeten en weergegeven.

- Positie 13 Uithardingsoven 2

Uithardingsoven 2 (identieke constructie als 1) wordt ook gebruikt om de gesmolten poedercoating uit te harden.

De rollenbaan is uitgerust met keramische rollen. Transportrollen in de ovens hebben speciale lagers voor hoge temperaturen.

De bovenste en onderste verwarmingsmantels zijn voorzien van geïsoleerde panelen. Het isolatiemateriaal van de ovens is ontworpen voor hoge oventemperaturen.

In de oven zijn metalen buisvormige verwarmingselementen geïnstalleerd. De temperatuurregeling van de hardingsoven is energiezuinig, volledig automatisch in een gesloten regelkring met thyristoreenheden.

De temperatuur van de "materiaal"-plaat wordt in de oven gemeten met een pyrometer.

De gemiddelde waarde vergeleken met de doeltemperatuur bepaalt de setpoints van de thyristoren om het elektrisch vermogen te regelen dat nodig is om de doeltemperatuur te handhaven.

Oven- en "materiaal"-temperatuur worden gemeten en weergegeven.

- Positie 14 Koeltunnel (optioneel) met temperatuur- en luchtregeling

De rollenbaan wordt gebruikt als koelgedeelte voor de kanteltafel.

De transportrollen, die individueel worden aangedreven door wormwielen, zijn gemonteerd op een solide gelast frame.

De transportrollen zijn gemonteerd in glijlagers. Het transport is aan de bovenkant afgedekt om de koelsnelheid te verlagen.

Het tweede transport is open aan de bovenkant.

- Positie 16 Kanteltransporttafels

Optioneel:

Transportrollen, die individueel worden aangedreven door wormwielen, zijn gemonteerd op een solide gelast frame.

De transportrollen zijn gemonteerd in glijlagers. Kantelarmen staan in horizontale positie.

De geïntegreerde kanteltafel bestaat uit meerdere profielarmen die 84° vanuit de horizontale positie kunnen worden gekanteld (elektromechanisch via een zwengelmechanisme).

De kantelsnelheid is het laagst aan het begin en einde van de beweging.

Het materiaal wordt van de horizontale naar de verticale positie gekanteld. Als er geen "materiaal" op de verticale inspectieband ligt, loopt het "materiaal" op het transport.

De kanteltafel wordt ook gebruikt als buffer tijdens normaal productiebedrijf.

- Positie 17 Elektrische verdeling

Voor de hierboven beschreven poedercoat- en veiligheidspoedercoatstraat:

Uitvoering: PLC-gestuurd (Siemens S7 - 1500).

De leveringsomvang omvat:

Hoofdbesturingskasten en lokale besturingskasten.

Diverse aansluitdozen.

De schakelkasten maken deel uit van de productielijn en bevatten de bijbehorende schakelapparatuur, de voeding en de Siemens PLC met de bijbehorende assemblages.

Bovendien zijn de schakelkasten voorbereid voor de aansluiting van een UPS. Alle geïnstalleerde sensoren zijn ontworpen om trillingen of onjuiste metingen te voorkomen.

De schakelkasten (beschermingsklasse IP54) zijn volledig bedraad en getest. Lokale aansluitdozen zijn intern bedraad en gedeeltelijk voorbedraad met de bijbehorende verbruikers.

Alle in- en uitgangen worden naar klemmen geleid. Er moeten reserveklemmen met gerouteerde kabels beschikbaar zijn voor toekomstig gebruik (ten minste 10%).

Alle aansluitdozen hebben de vereiste beveiliging overeenkomstig hun positie op de lijn.

De PLC wordt geleverd met extra geheugen en vrije digitale in- en uitgangen (ten minste 10 % elk). Alle programma's en gegevens worden gebufferd in geval van een stroomstoring.

De hele lijn wordt bestuurd via een PLC. Invoer, aanmaak en opslag van recepten voor verschillende procesparameters en producten via pc.

De elektrische installatie omvat alle kabels tussen schakelkasten en verbruikers en al het installatiemateriaal voor de lijn, zoals kabelgoten.

De kabeltracés van de schakelkasten naar de lijn lopen gedeeltelijk in de vloer in overeenstemming met het funderingsplan.

- PC-besturing:

Communicatie tussen de lijn en externe lijnelementen vindt plaats via een Profinet-verbinding.

Visualisatie (SCADA-besturingssysteem), PC-besturing inclusief monitor, gegevenscontrole, receptbeheer en plaattracering (Siemens Simatic).

WinCC Advanced (TIA Portal) bestaande uit:

1 standaard PC

1 monitor ca. 22" - 24"

1 toetsenbord en muis

1 Simatic WinCC Advanced (TIA Portal) software

Functieregeling van motoren, radiatoren en de hele lijn via PC. Geïntegreerde foutweergave met systeembewaking.

Visualisatie van alle samenstellingen. Parameters voor kwaliteitscontrole kunnen worden opgeslagen en gearchiveerd.

Schermweergave van de machine met motoren enz. en alle bedrijfsparameters zoals snelheid, thyristorinstellingen, temperaturen enz. De PC kan worden gebruikt om de lijncomponenten te controleren en in te stellen.

Opslaan van recepten voor verschillende procesparameters, zoals glasafmetingen, glasdikte of verschillende streefwaarden voor verschillende producten.

- Kwaliteitscontrole

Gemeten productieparameters langs de lijn worden opgeslagen volgens het geproduceerde "materiaal". Het "materiaal" kan handmatig worden afgetekend of optioneel op de achterkant van de folie worden gemarkeerd met een digitale printer.

Verdere functies: Alarmregistratie, tagregistratie, visualisatie van plaattracering, archivering van diverse procesparameters.

- Bediening en controle

2 Simatic Comfort-panelen

Een paneel bij de laminator, een paneel aan het einde van de lijn

De panelen worden gebruikt om de lijn automatisch en handmatig te bedienen en te controleren.

Bedieningsmodi:

Automatische modus:

Automatische modus voor volledig automatische besturing van de lijn via recept.

Opvragen van recepten voor lopende productie indien nodig. Na het selecteren van een recept worden de nieuwe ingestelde waarden automatisch overgenomen.

De lijn past zich automatisch aan de nieuwe productieparameters aan.

Alle kleppen en motoren worden bewaakt en bij storingen wordt een signaal afgegeven.

Handmatige bediening:

Hiermee kunnen alle motoren worden geactiveerd voor lijnonderhoud.

Handbediening met eindpositiebewaking, maar zonder vergrendeling.

Algemene ontwerpgegevens:

Ingang: 3 x 400 V, +50 Hz, PEN

Stuurspanning: 24 V DC / 230 V DC

Spanningsfluctuaties: + 5 % / - 5 %

Installatiehoogte: < 1.000 m boven zeeniveau

Omgevingstemperatuur: min. +5 °C, max. +40 °C

Relatieve luchtvochtigheid: max. 95 %

Schakelkasten met airconditioning: indien nodig, na definitief ontwerp van de lijn in de werkplaats.

Schakelapparatuur: in overeenstemming met IEC, EN, VDE

Schakelkasten met kabeluitgang: onderaan

Documentatie: volgens DIN op ELCAD

Documentatietaal: Engels

Complete lijn gedemonteerd!

Er zijn ca. 18 standaard vrachtwagens nodig om de complete lijn te laden.

Belangrijk! De lijn is al professioneel gedemonteerd en wordt op het transport van de koper geladen. De verplichte kosten voor demontage en laden, die voor rekening van de koper zijn, bedragen € 16.000 (plus BTW, indien nodig). De verkoper zal een factuur uitreiken voor deze kosten, die volledig moeten worden betaald voordat het object wordt afgehaald. NetBid ESP SLU ontvangt geen commissie voor demontage en laden en is daarom niet verantwoordelijk voor deze handelingen van de verkoper. De gedemonteerde lijn kan worden geïnspecteerd en wordt gekocht "zoals het is".

Locatie

- 25440 Vinaixa (Spain)

Data

Inspectie

Bezoek is alleen mogelijk op afspraak via fernandez@netbid.com.

Afhalen

Afhalen is alleen mogelijk na voorafgaande registratie op fernandez@netbid.com.

Veilingvoorwaarden

Speciale voorwaarden:

- Belangrijk! De lijn is reeds professioneel gedemonteerd en geladen op het transport van de koper. De verplichte kosten voor demontage en laden, die voor rekening van de koper zijn, bedragen €16.000 (plus BTW, indien nodig). De verkoper zal een factuur uitreiken voor deze kosten, die volledig moeten worden betaald voordat het object wordt afgehaald. NetBid ESP SLU ontvangt geen commissie voor demontage en laden en is daarom niet verantwoordelijk voor deze handelingen van de verkoper De gedemonteerde lijn kan worden geïnspecteerd en wordt gekocht "zoals het is".

- Een vorkheftruck met een laadvermogen van 4.800 kg, een kraan en een laadklep zijn beschikbaar op locatie. Neem contact op met onze contactpersoon ter plaatse voor meer informatie.

- Belangrijk! De lijn is reeds professioneel gedemonteerd en geladen op het transport van de koper. De verplichte kosten voor demontage en laden, die voor rekening van de koper zijn, bedragen €16.000 (plus BTW, indien nodig). De verkoper zal een factuur uitreiken voor deze kosten, die volledig moeten worden betaald voordat het object wordt afgehaald. NetBid ESP SLU ontvangt geen commissie voor demontage en laden en is daarom niet verantwoordelijk voor deze handelingen van de verkoper De gedemonteerde lijn kan worden geïnspecteerd en wordt gekocht "zoals het is".

- Een vorkheftruck met een laadvermogen van 4.800 kg, een kraan en een laadklep zijn beschikbaar op locatie. Neem contact op met onze contactpersoon ter plaatse voor meer informatie.

Contactpersoon

Delen van deze pagina zijn machinaal vertaald. De originele Duitse tekst is van toepassing.

Jouw persoonlijke advies

Onze experts geven je graag advies. Bel +32 468 156 646 of schrijf naar verkoop@netbid.com