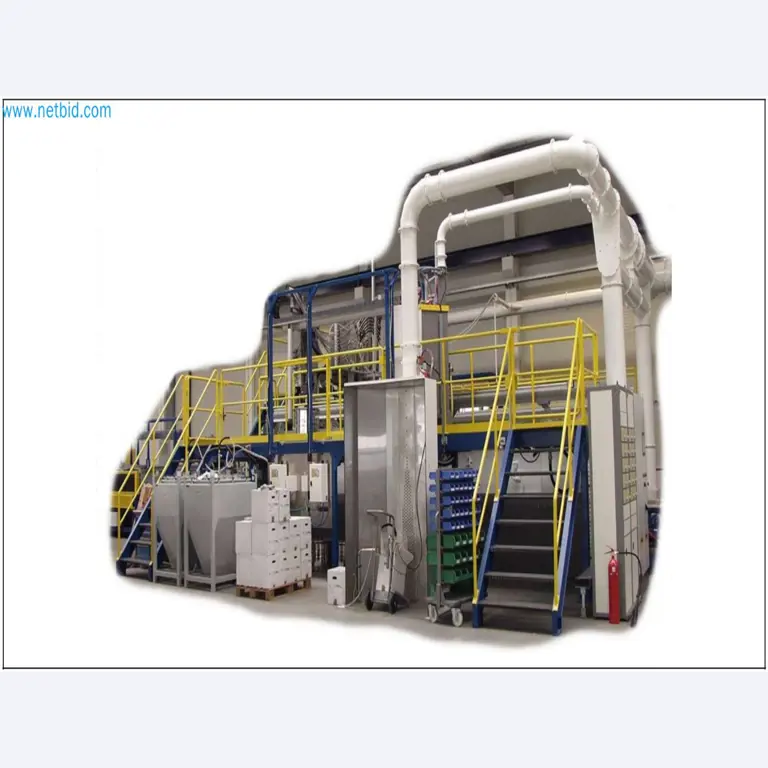

Część aukcji Sprzedaż nowego systemu malowania proszkowego i bezpiecznego szkła (maszyna wystawiennicza)

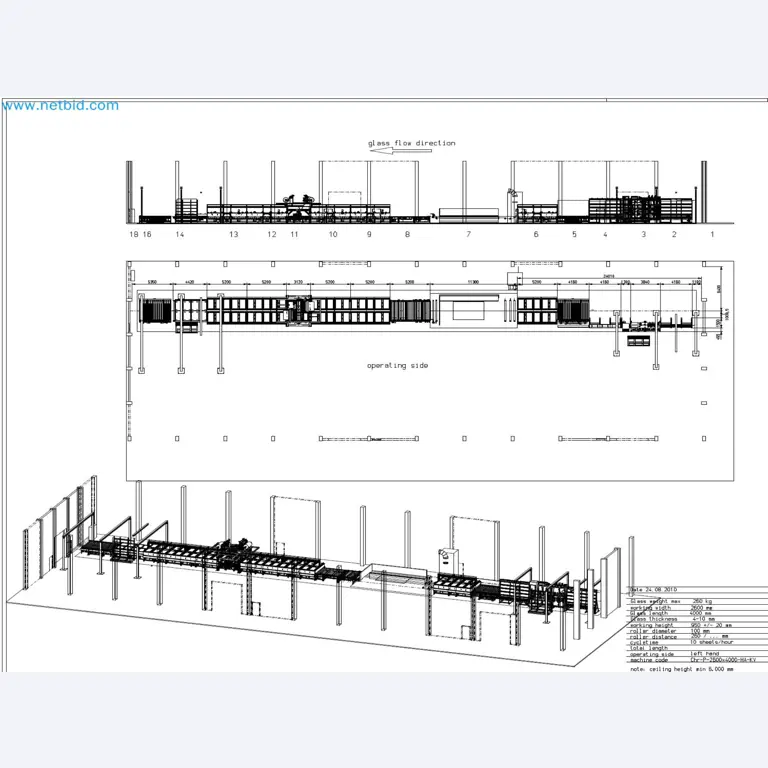

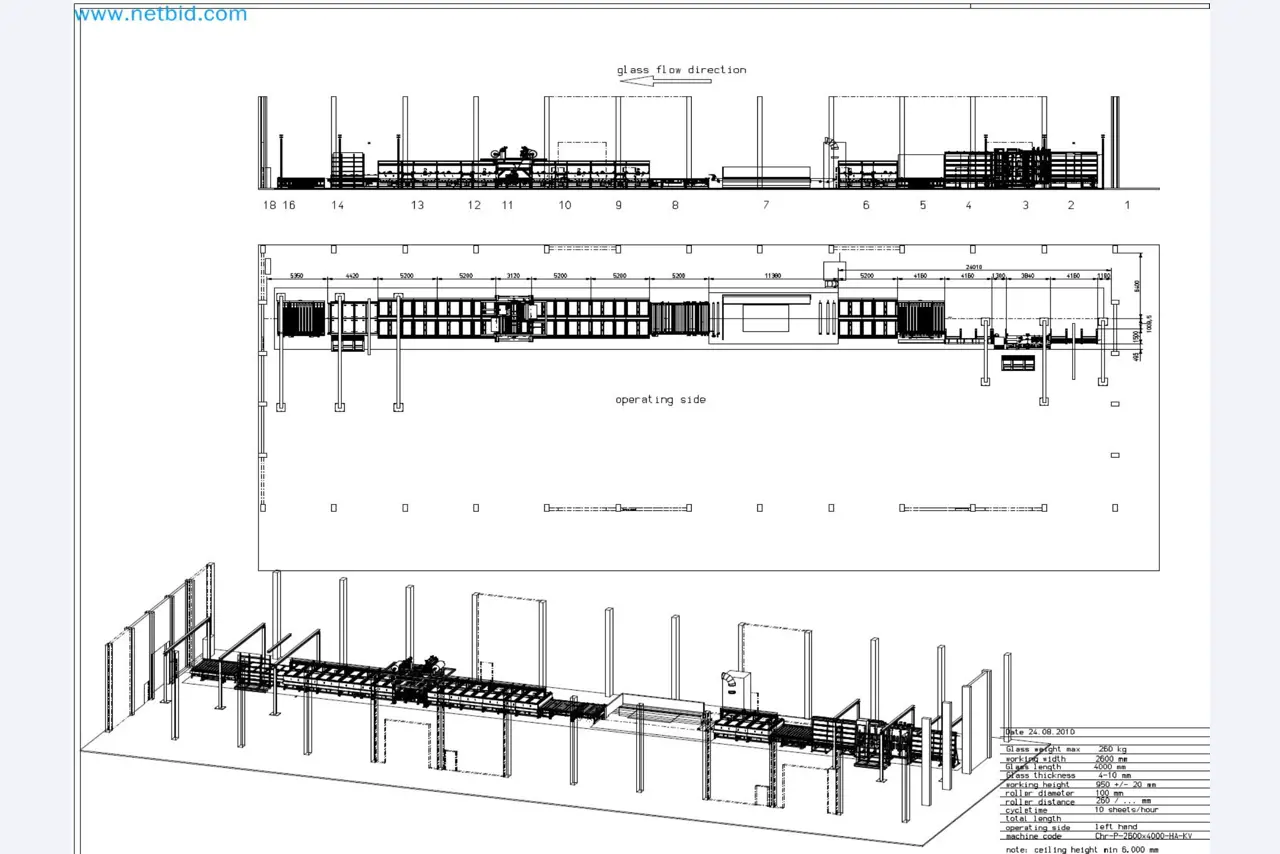

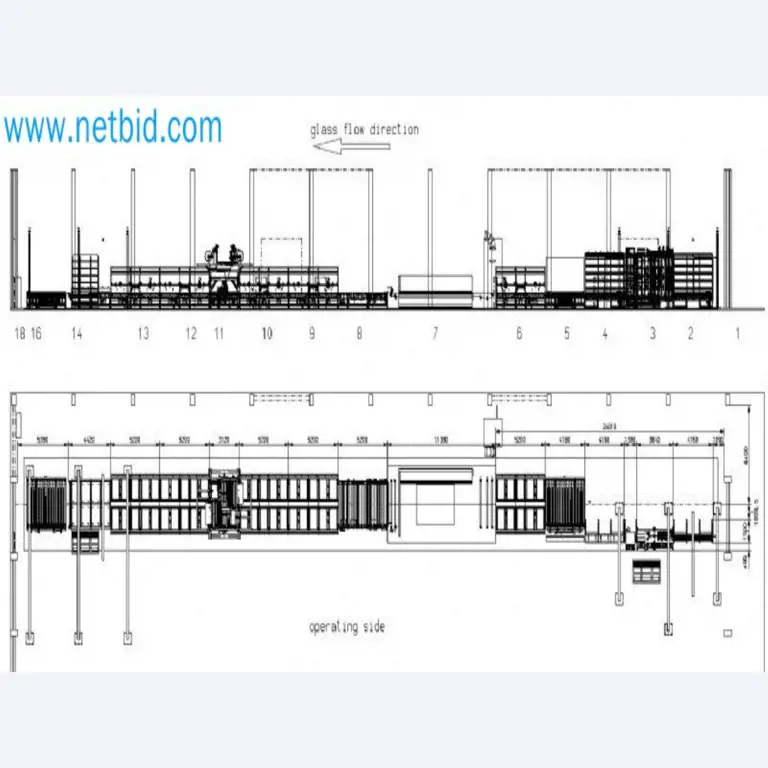

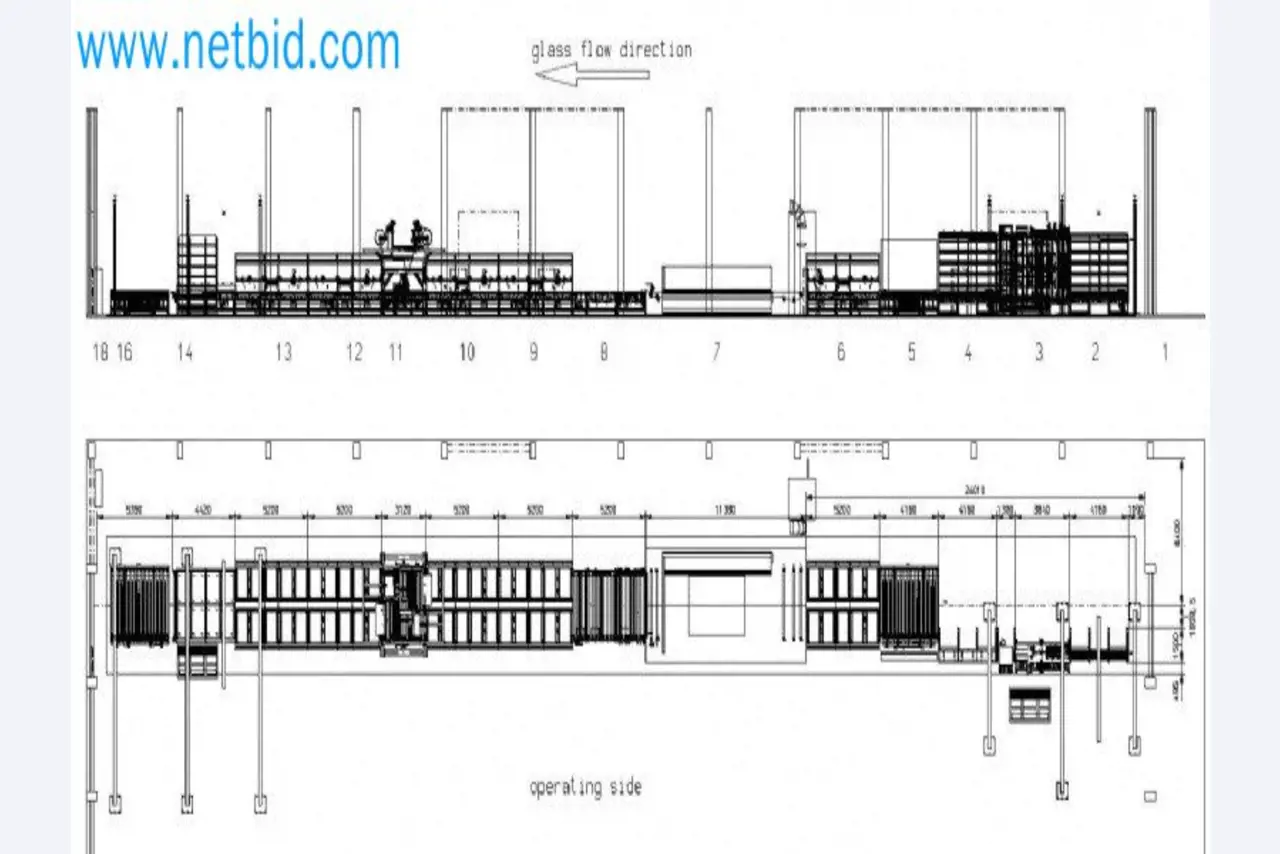

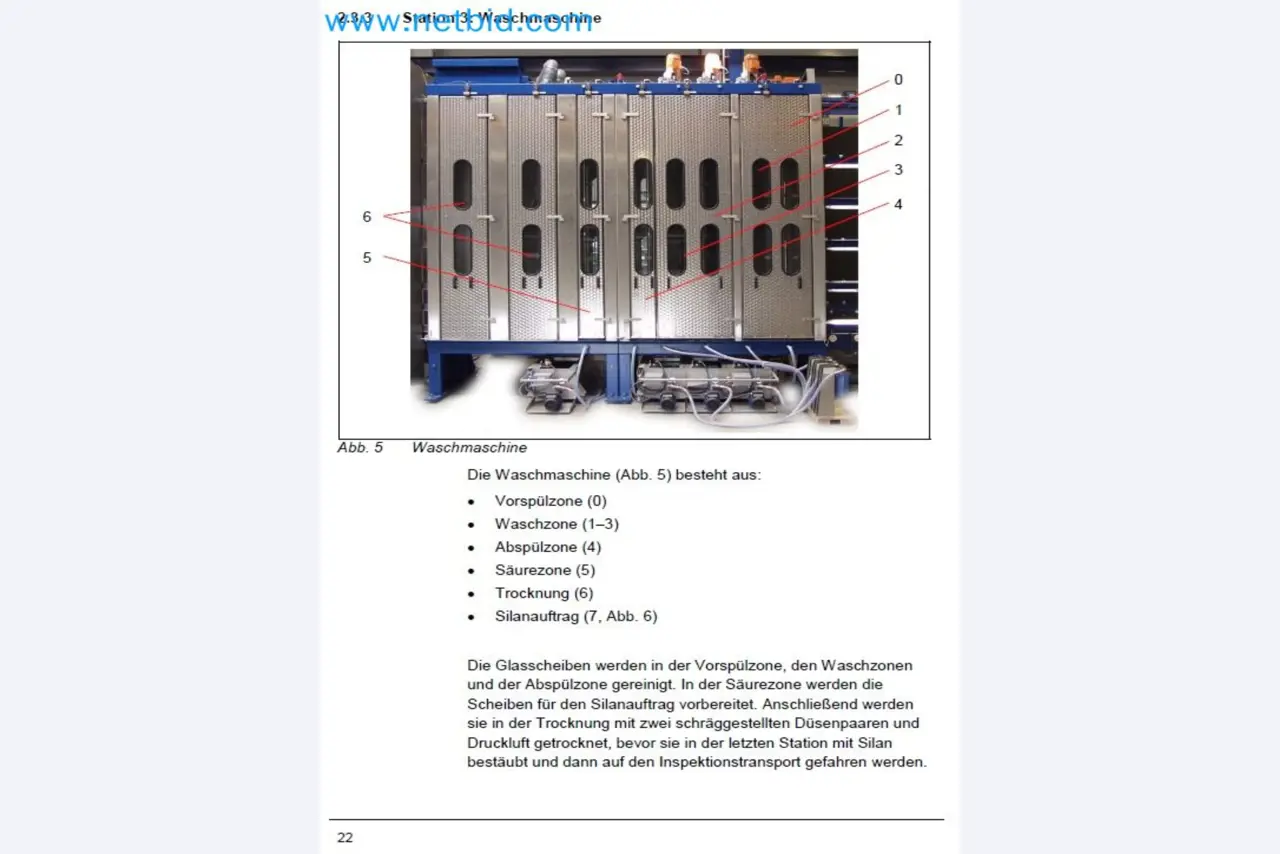

Linia do malowania proszkowego i produkcji szkła bezpiecznego (dodatek podlega rezerwacji) Klöpper Maschinentechnik C-2600x4000-HA-KTRADING#18856-1

Szczegóły

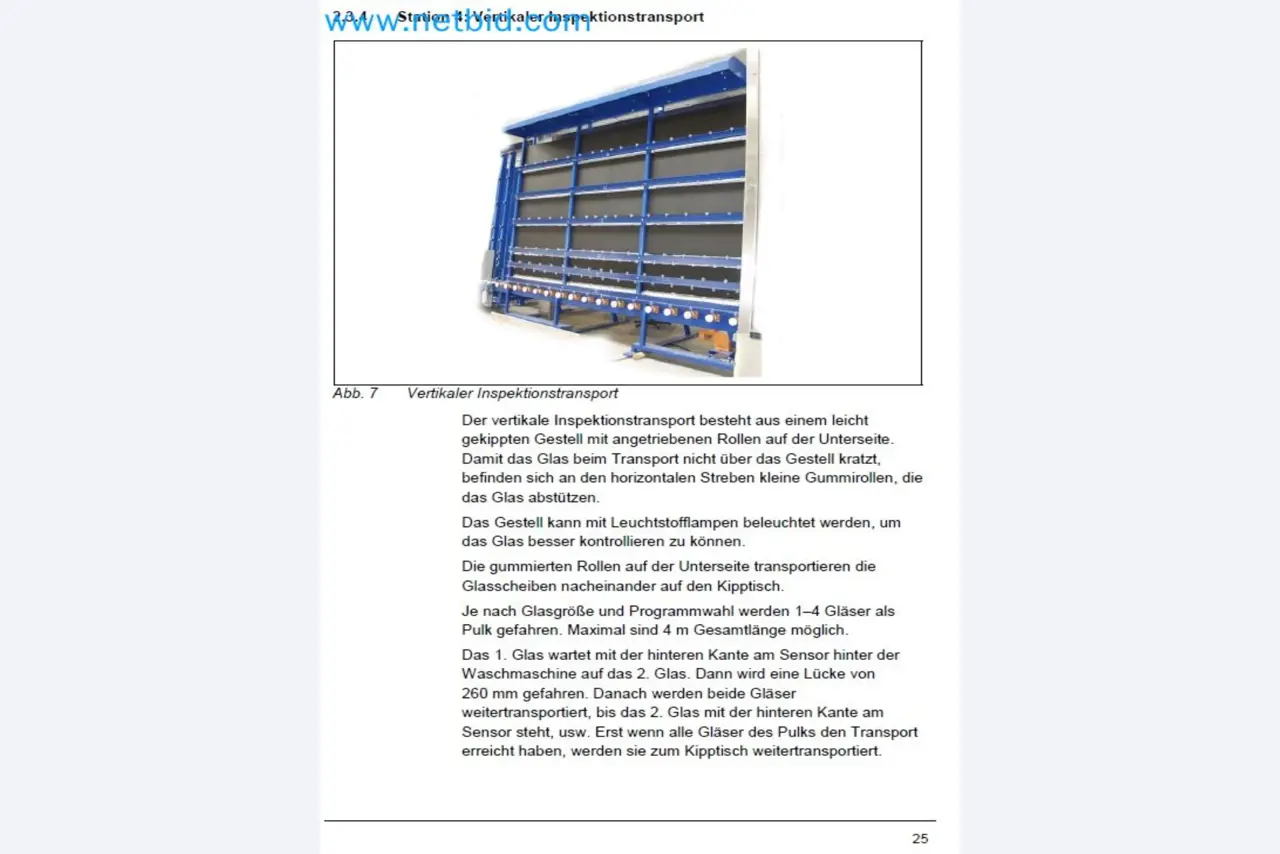

Marka

Klöpper Maschinentechnik

Typ

C-2600x4000-HA-K

Rok budowy

2012

Opis

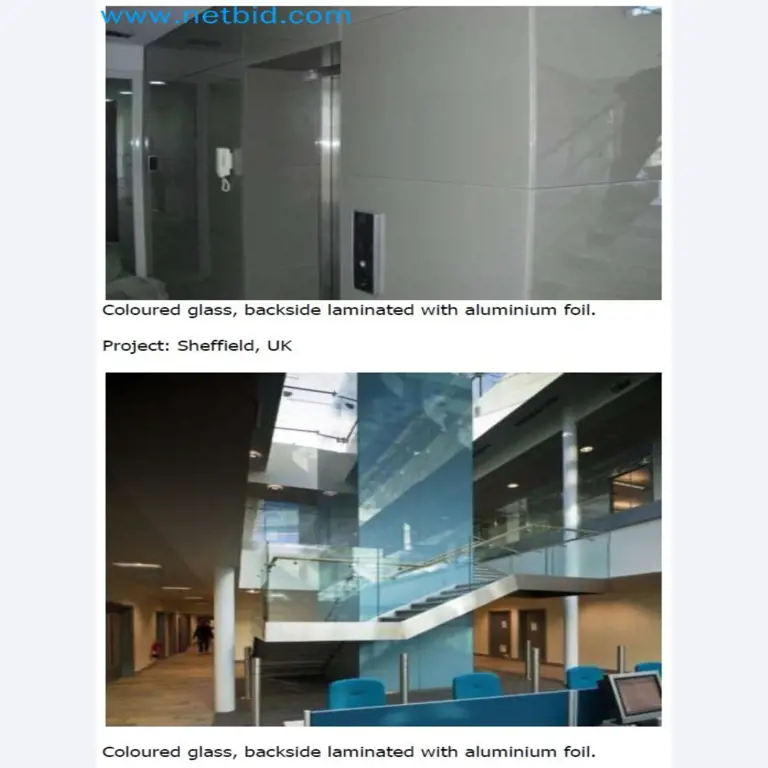

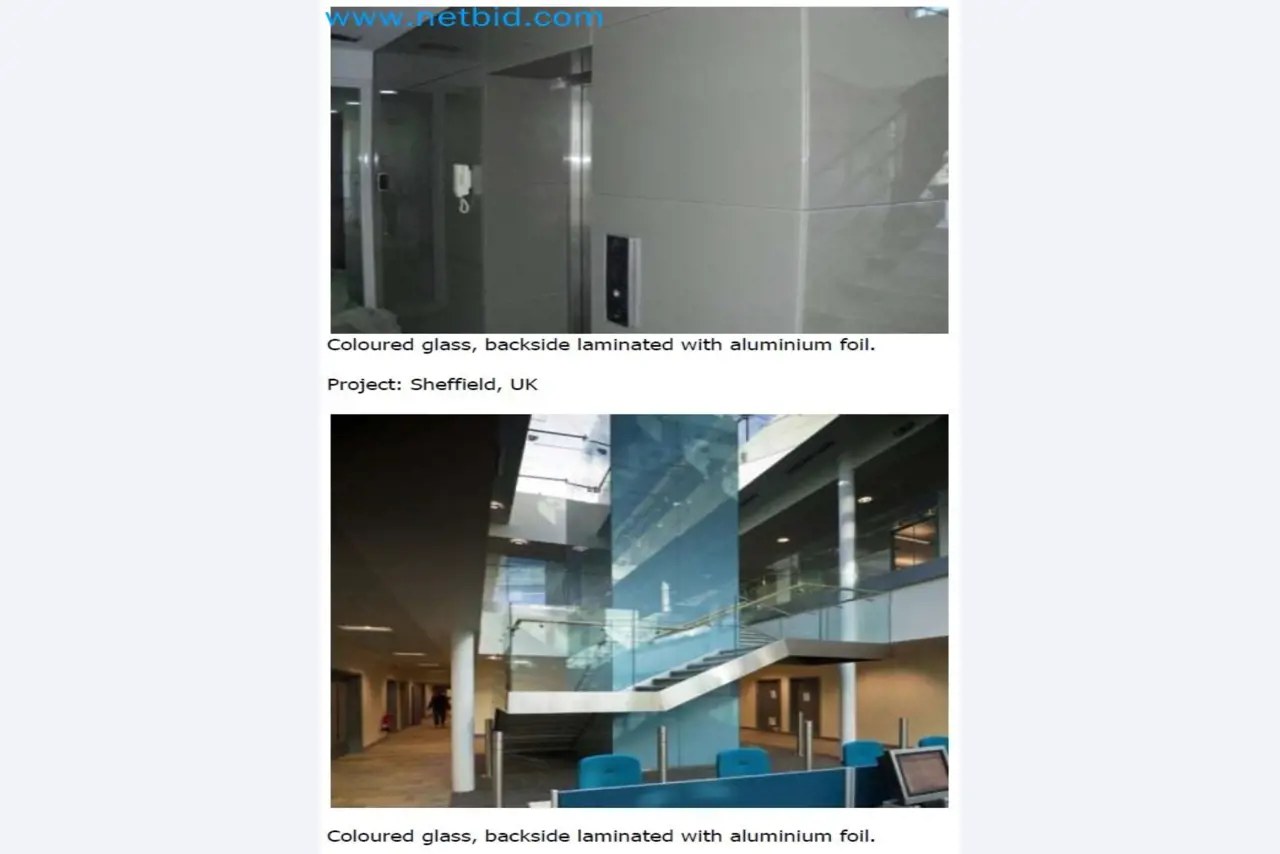

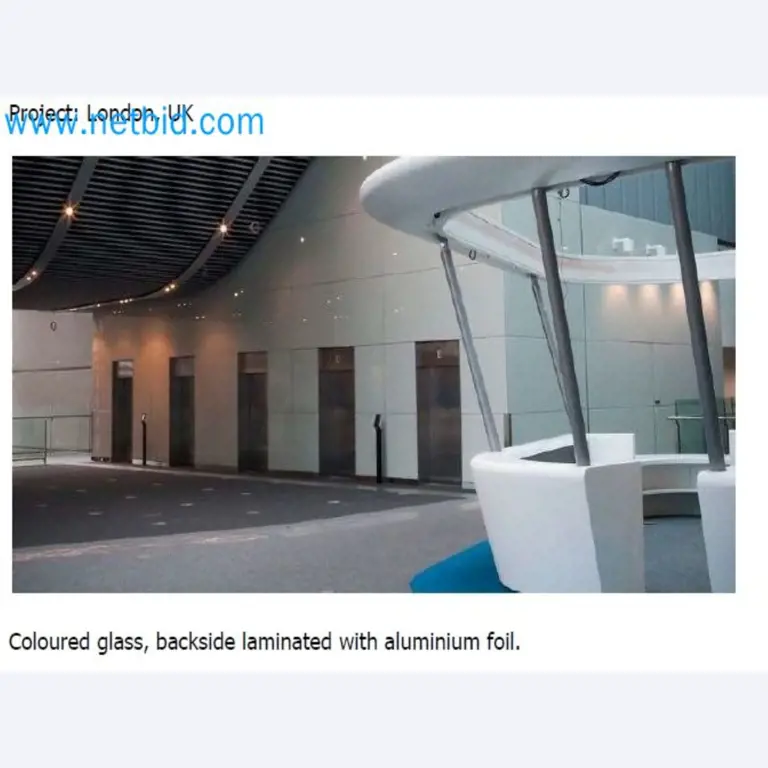

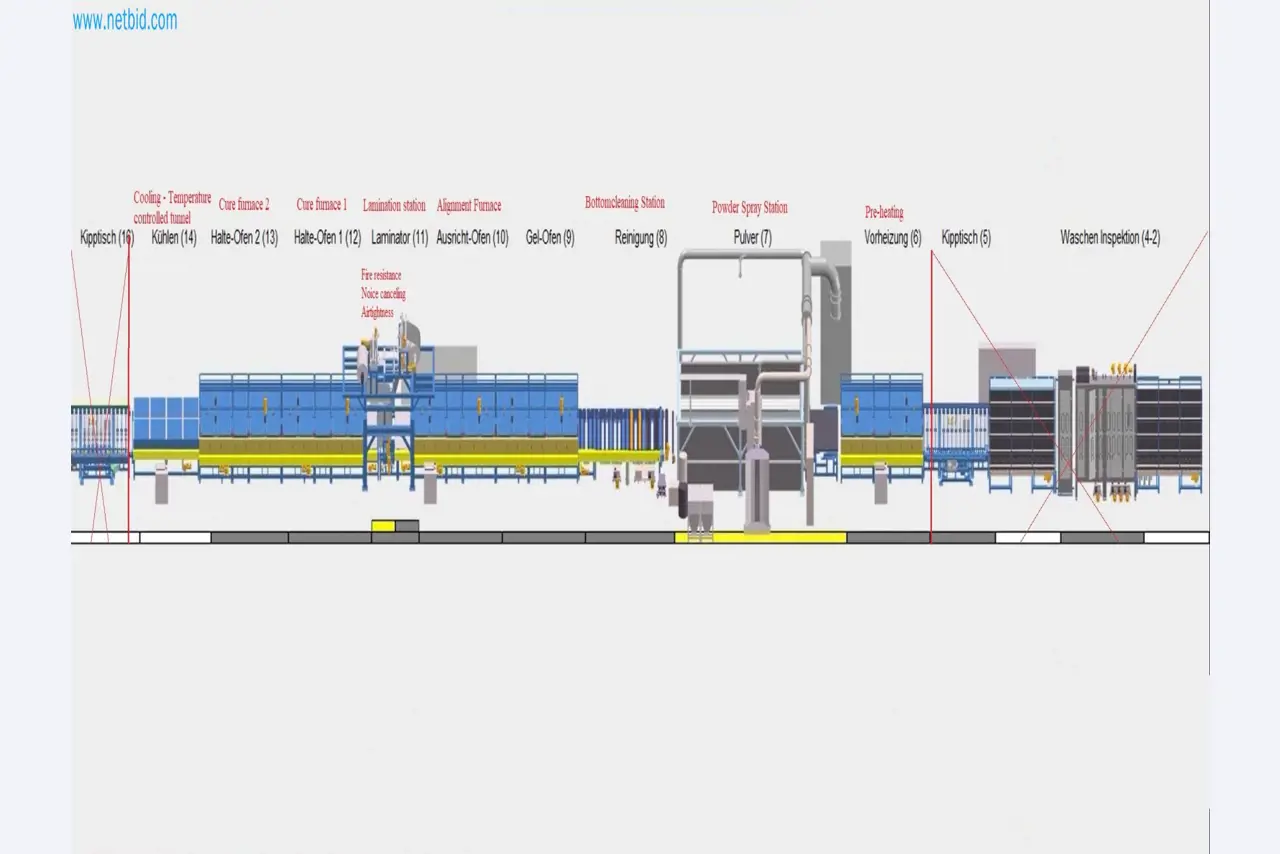

Linia do malowania proszkowego i bezpiecznego malowania proszkowego (laminowanie).

W linii mogą być przetwarzane następujące rozmiary i typy

Szerokość materiału: 2600 mm, 2550 mm lub 1300 mm (możliwe są inne rozmiary, ale wymiary muszą być określone)

Długość materiału maks./min.: 3 660 mm / 2 000 mm

Grubość materiału na jednostkę maks./min.: 12 mm / 4 mm

Zdolność produkcyjna linii do malowania proszkowego i bezpiecznego malowania proszkowego:

Czas cyklu: 10 partii/godzinę o średnim rozmiarze 2600 x 4000 x 4 mm

Wydajność "materiału" do bezpiecznego malowania proszkowego: ok. 740 m² w ciągu 8 godzin produkcji przy wielkości partii 2600 x 4000 x 4 mm (bez zmiany koloru) przy teoretycznej pracy na poziomie 90%:

Zwykły "materiał" powlekany proszkowo

Szerokość "materiału" maks./min.: 2600 mm / 360 mm

Długość "materiału" maks./min.: 3 660 mm / 765 mm

Grubość "materiału" na jednostkę maks./min.: 12 mm / 4 mm

Zwykły "materiał" malowany proszkowo (bez folii laminującej) może być przetwarzany do 4 sztuk na partię, w zależności od rozmiaru.

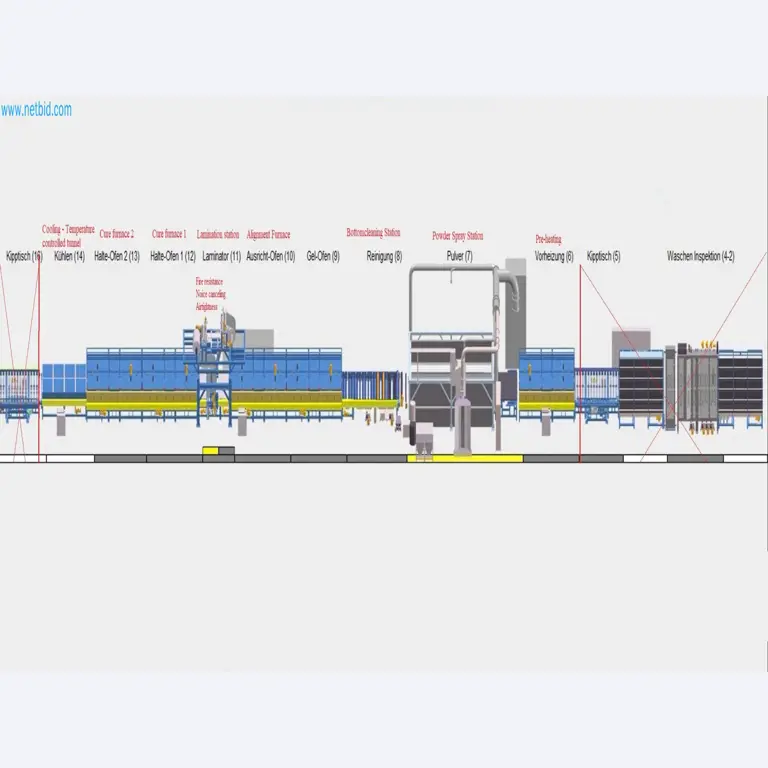

- Opcjonalna pojedyncza stacja (nieuwzględniona w planie rozmieszczenia) na początku linii - stacja gruntowania Pyrosil HE500

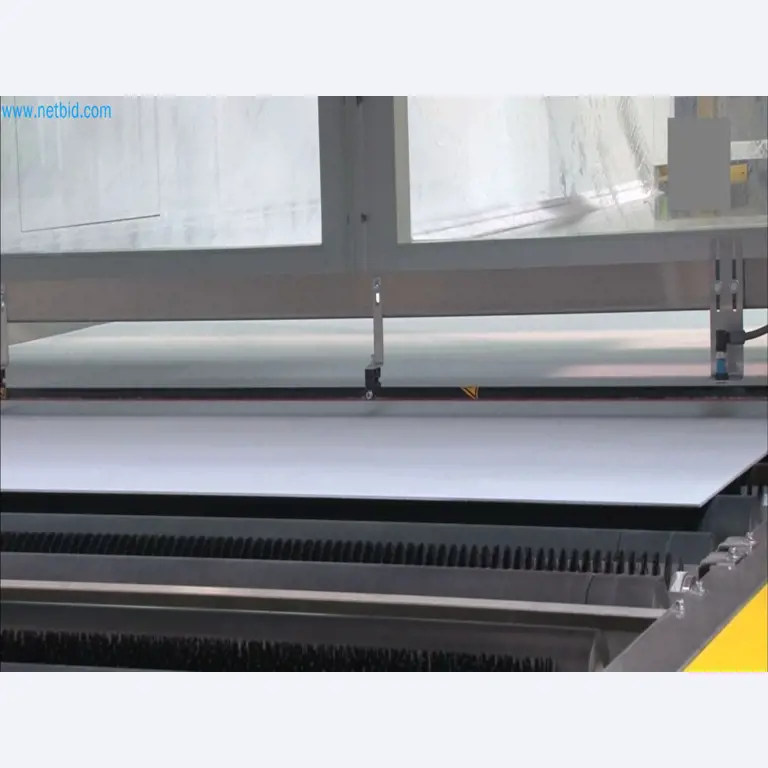

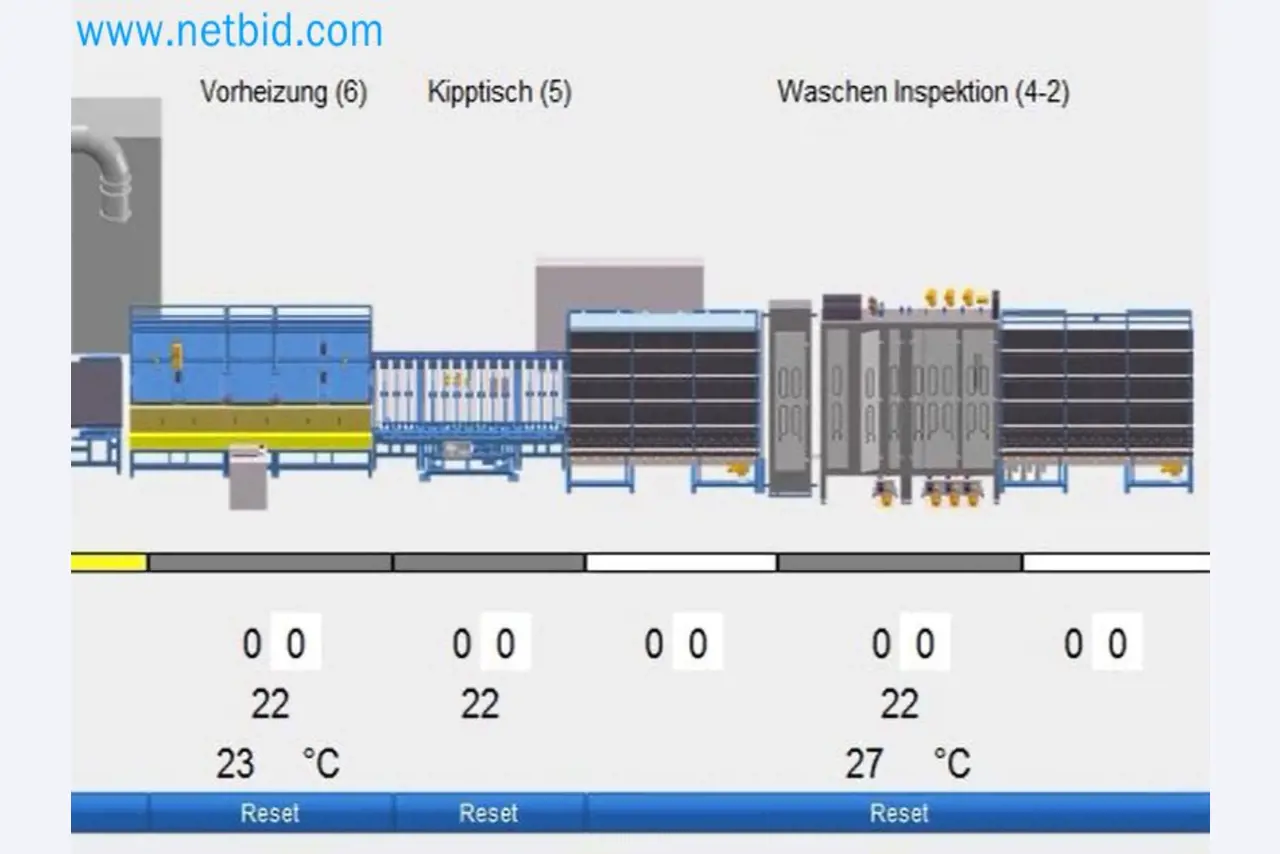

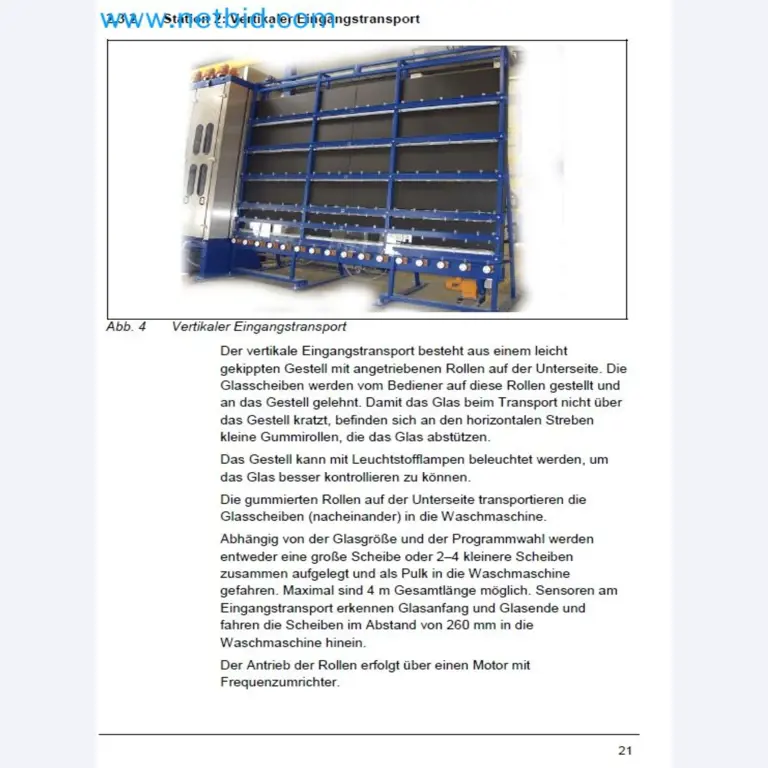

- Stanowisko 5 Wejście linii Strefa inspekcji z oświetleniem, pionowym i uchylnym stołem przenośnika (opcjonalnie może być używana do kontroli jakości).

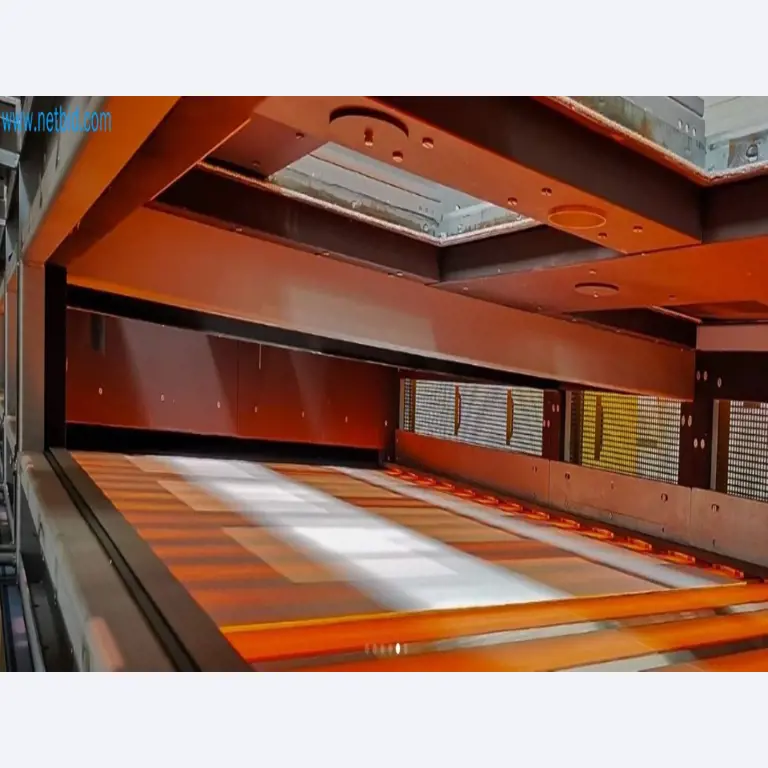

- Pozycja 6 Piec do podgrzewania 50-65 °C dla lepszego wyniku malowania

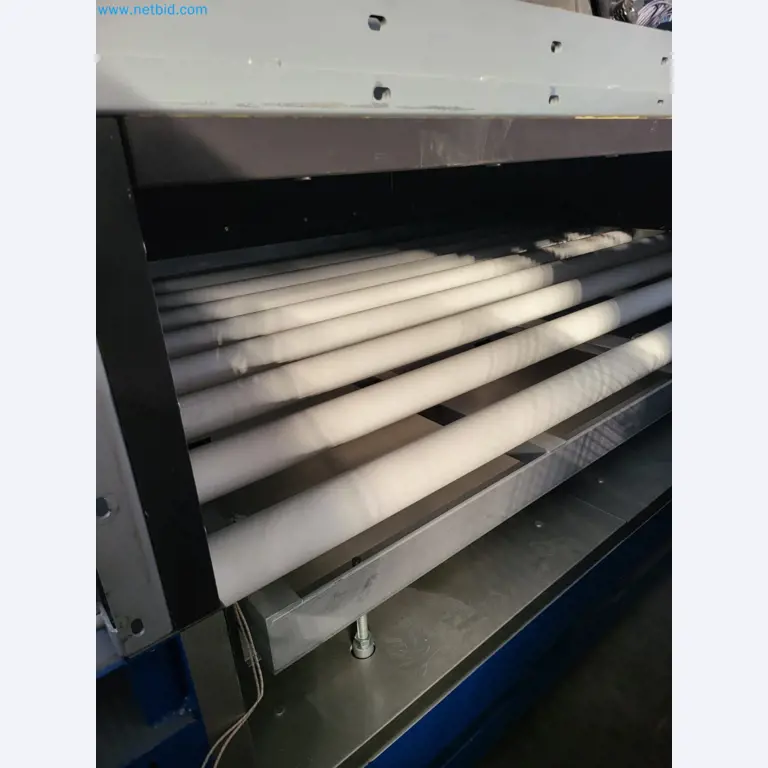

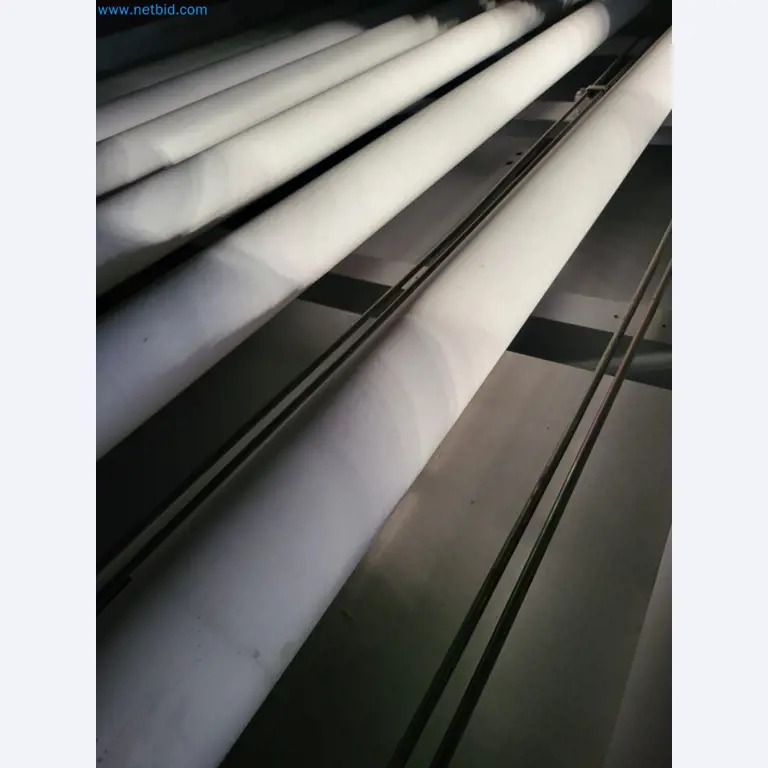

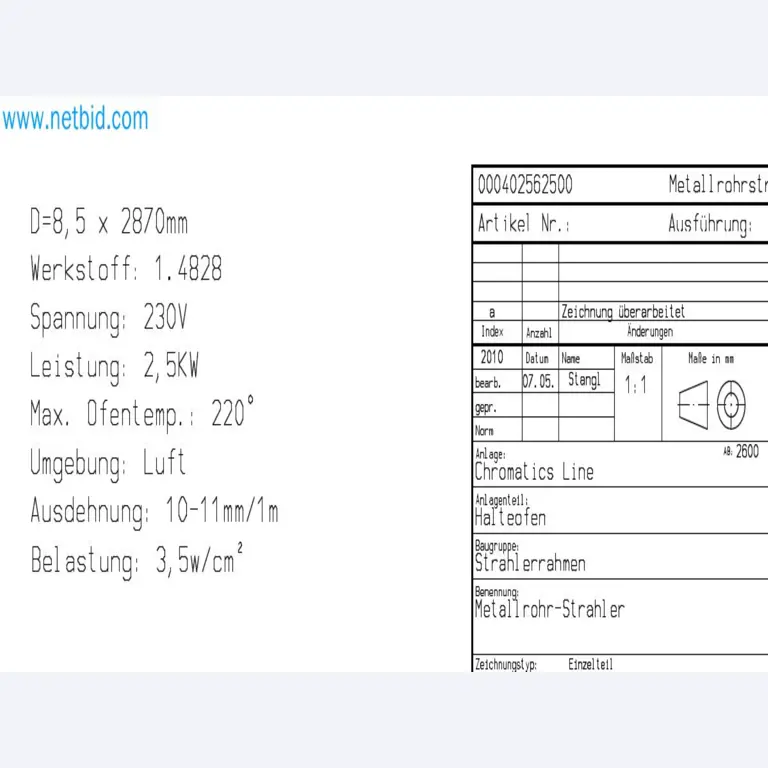

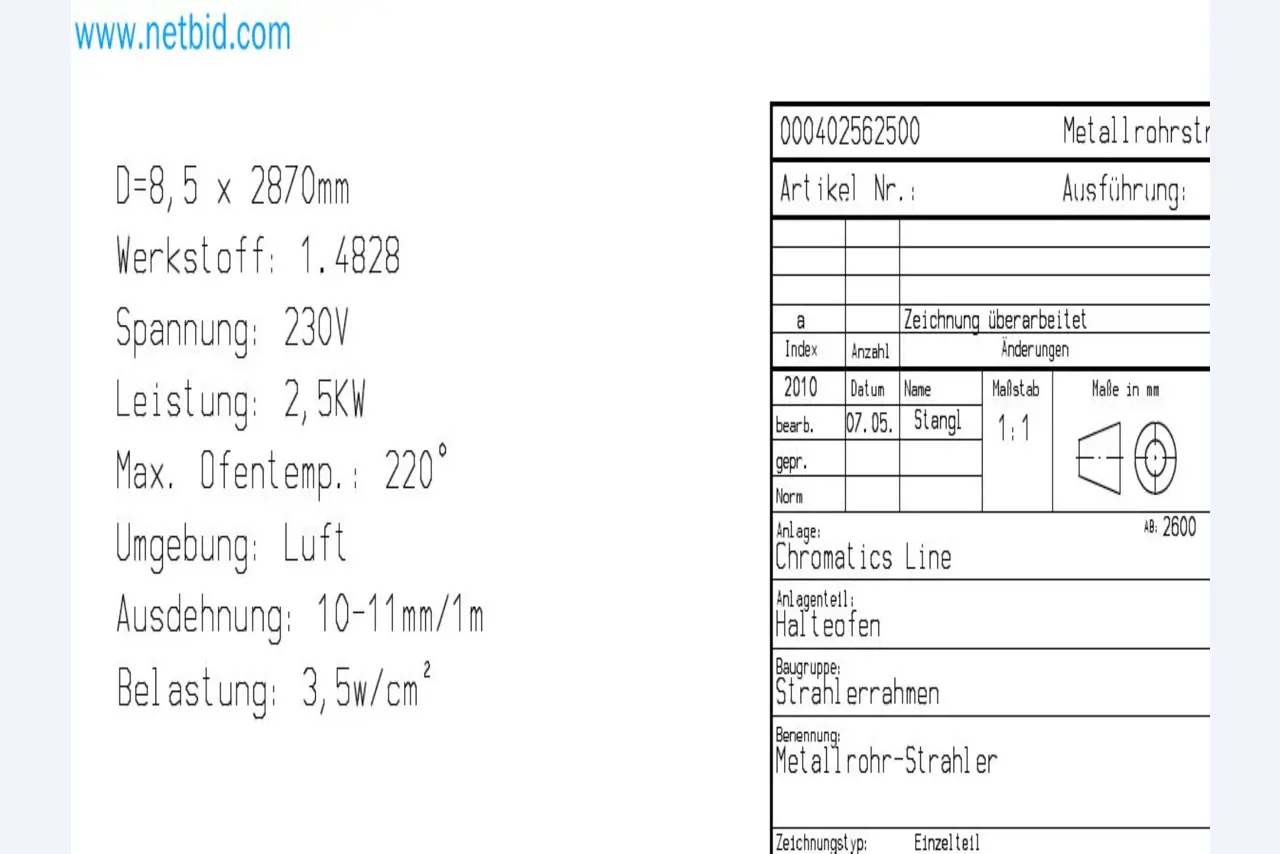

Przenośnik rolkowy jest wyposażony w rolki ceramiczne. Rolki transportowe wewnątrz pieców mają specjalne łożyska wysokotemperaturowe. Górny i dolny płaszcz grzewczy są wyposażone w izolowane panele. Materiał izolacyjny pieców jest przystosowany do wysokich temperatur. W piecu zainstalowane są rurowe metalowe elementy grzewcze. Temperatura obszaru podgrzewania jest kontrolowana przez energooszczędny, w pełni automatyczny system sterowania w pętli zamkniętej z tyrystorami. Temperatura płyty "materiału" jest mierzona w piecu za pomocą pirometru. Średnia wartość w porównaniu do temperatury docelowej określa wartości zadane tyrystorów w celu kontrolowania mocy elektrycznej wymaganej do utrzymania temperatury docelowej.

Temperatura pieca i "materiału" są mierzone i wyświetlane

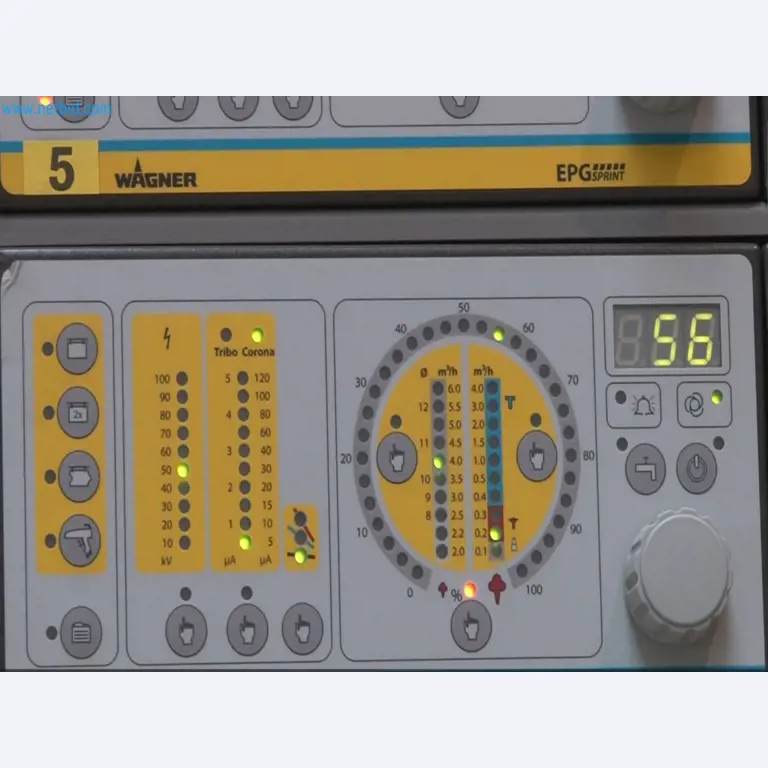

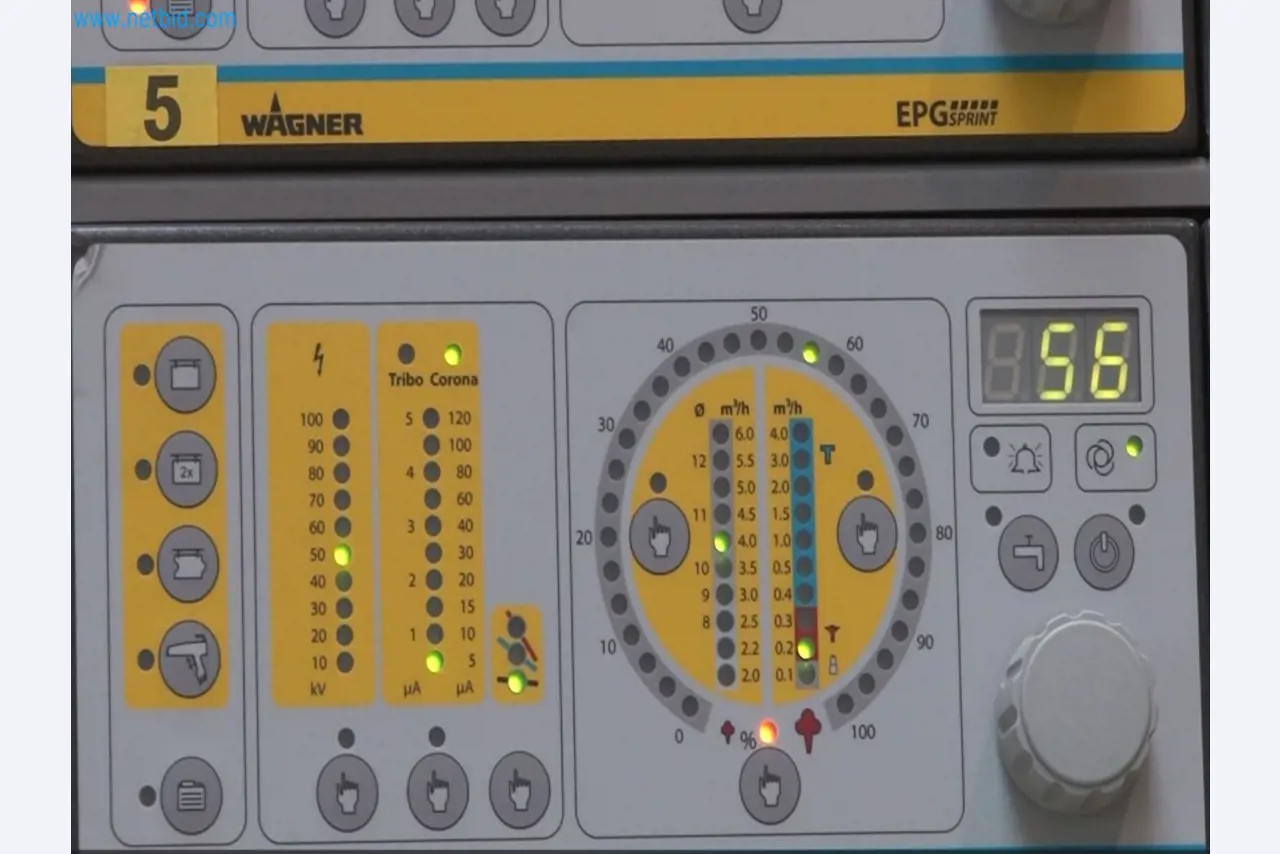

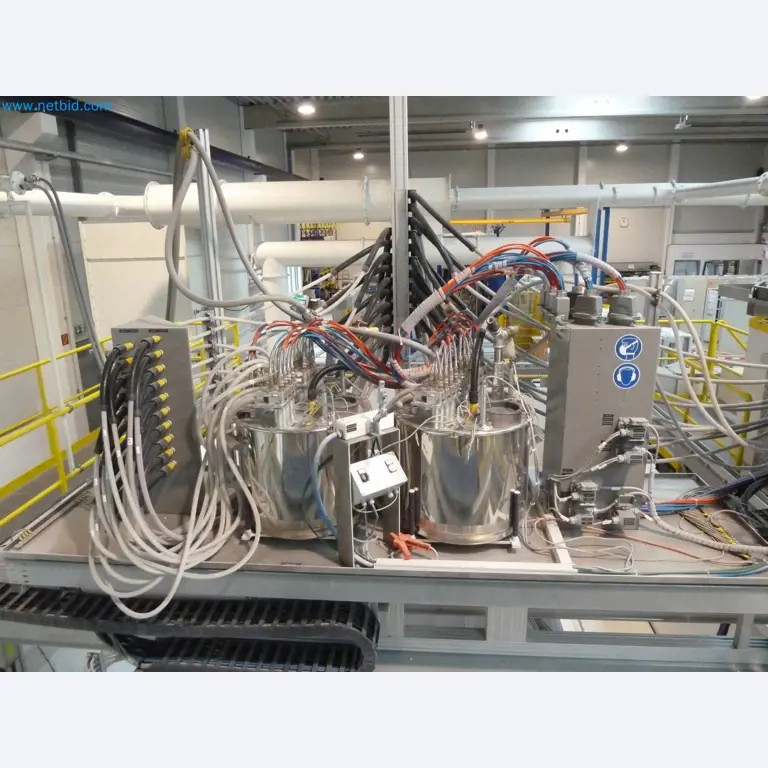

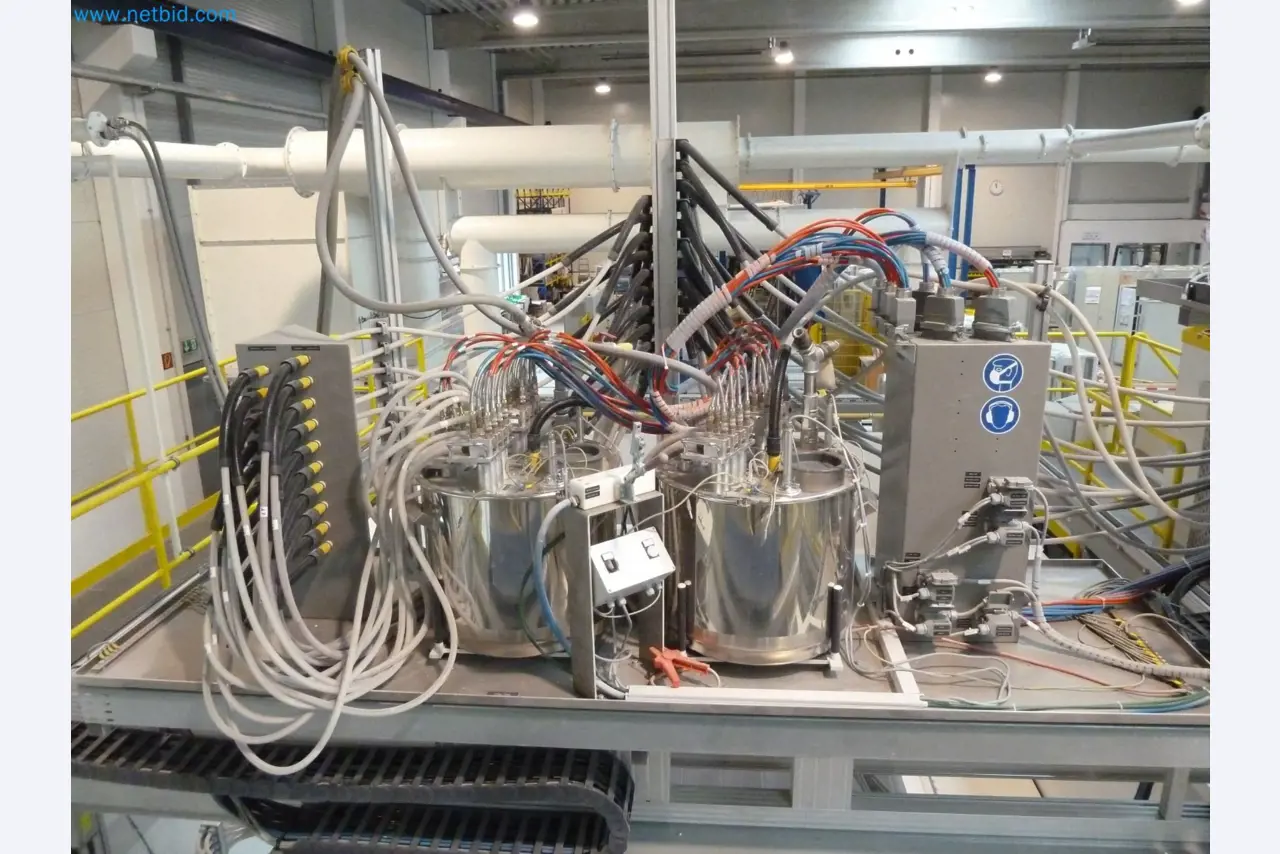

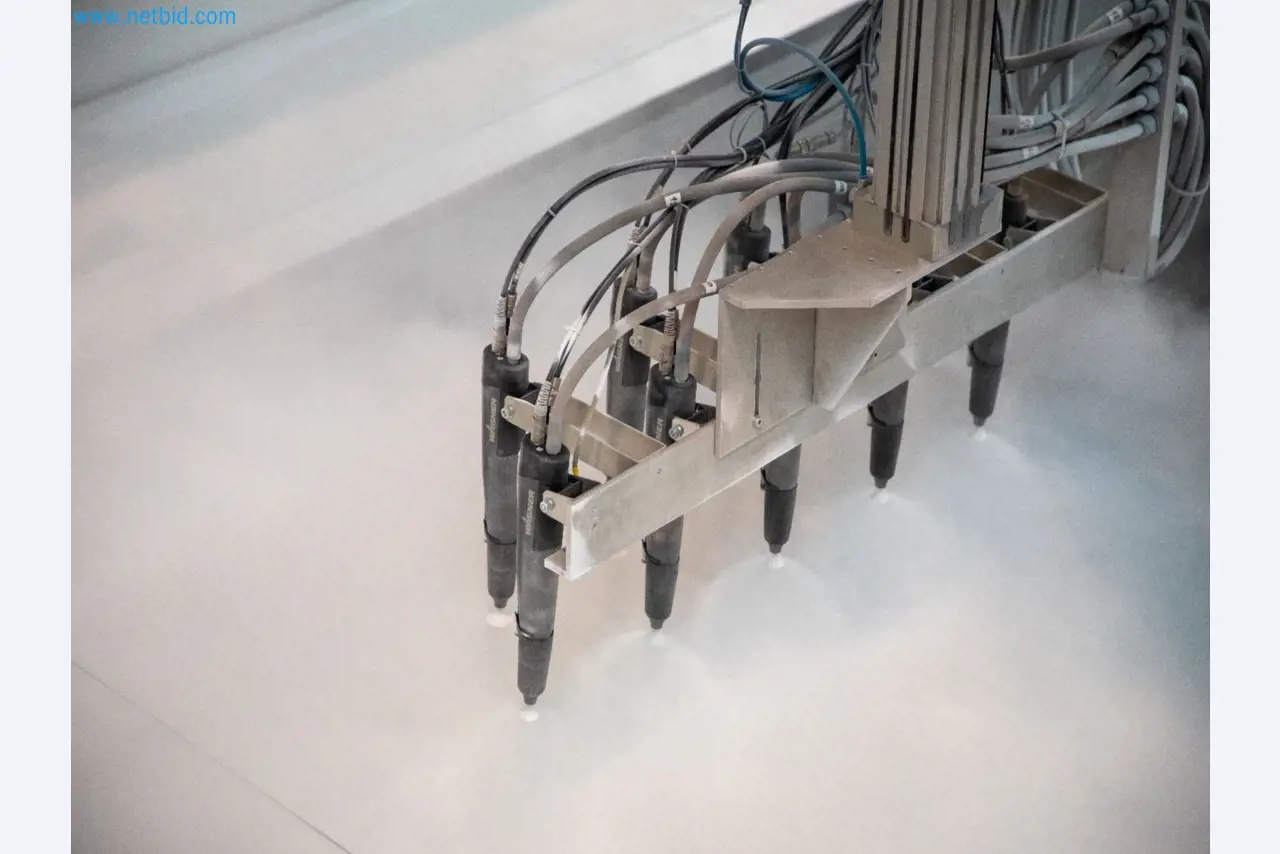

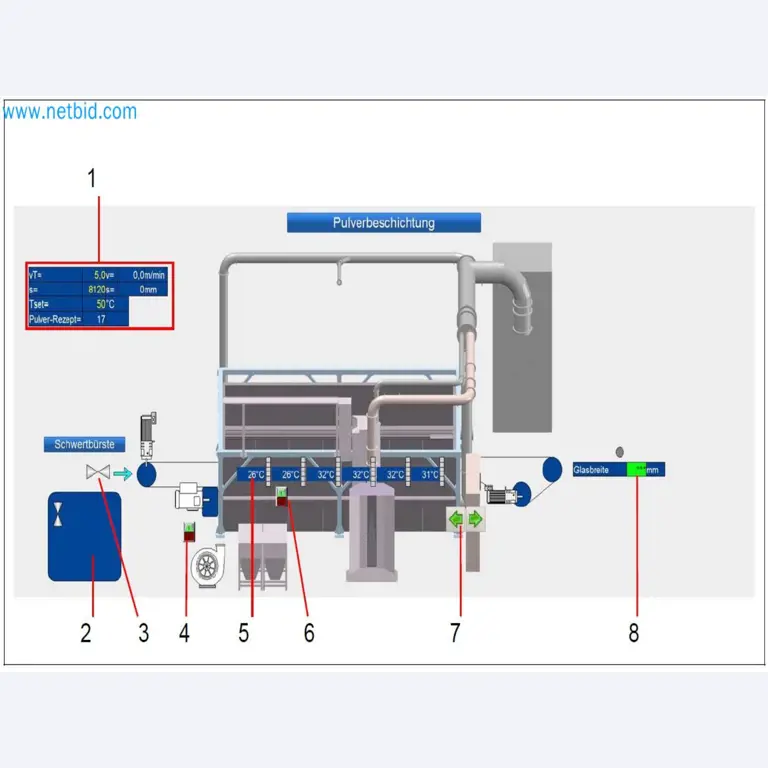

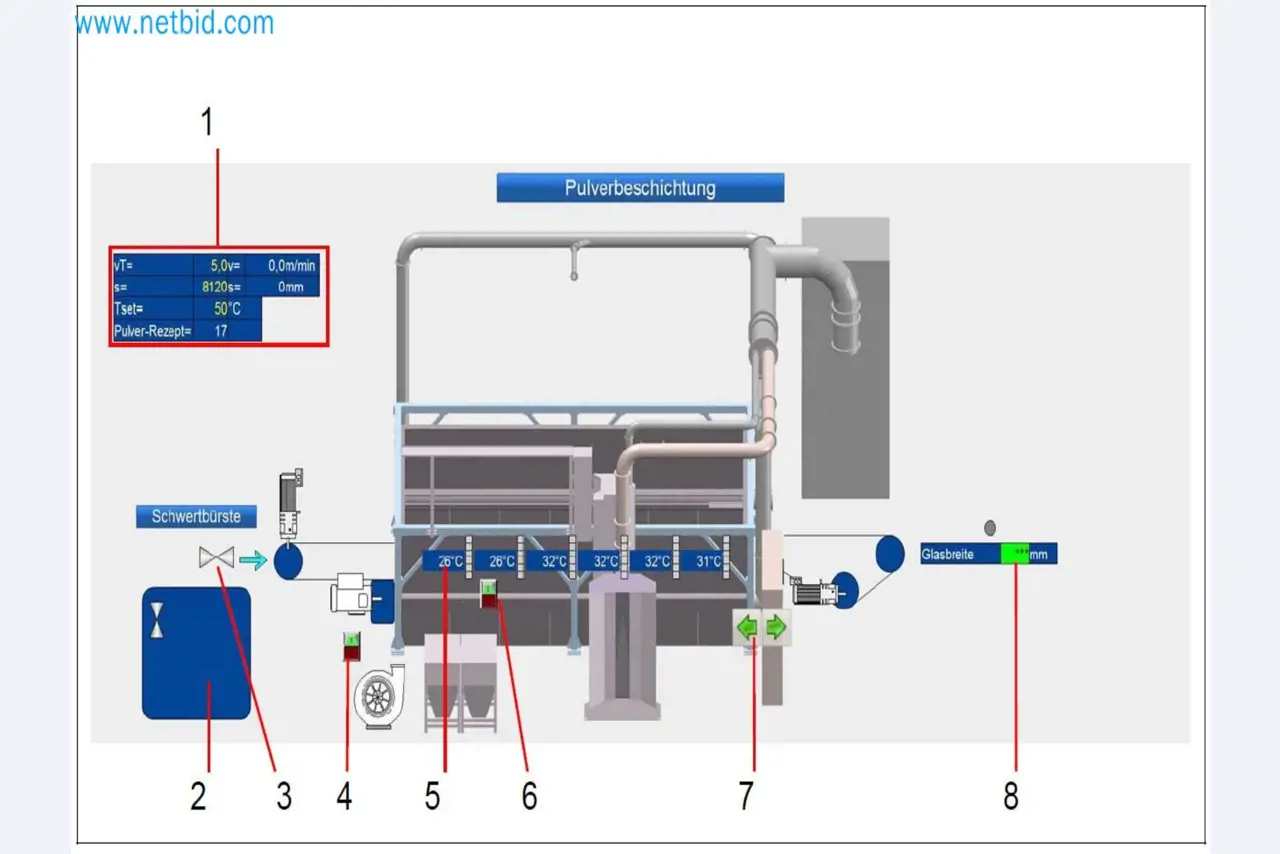

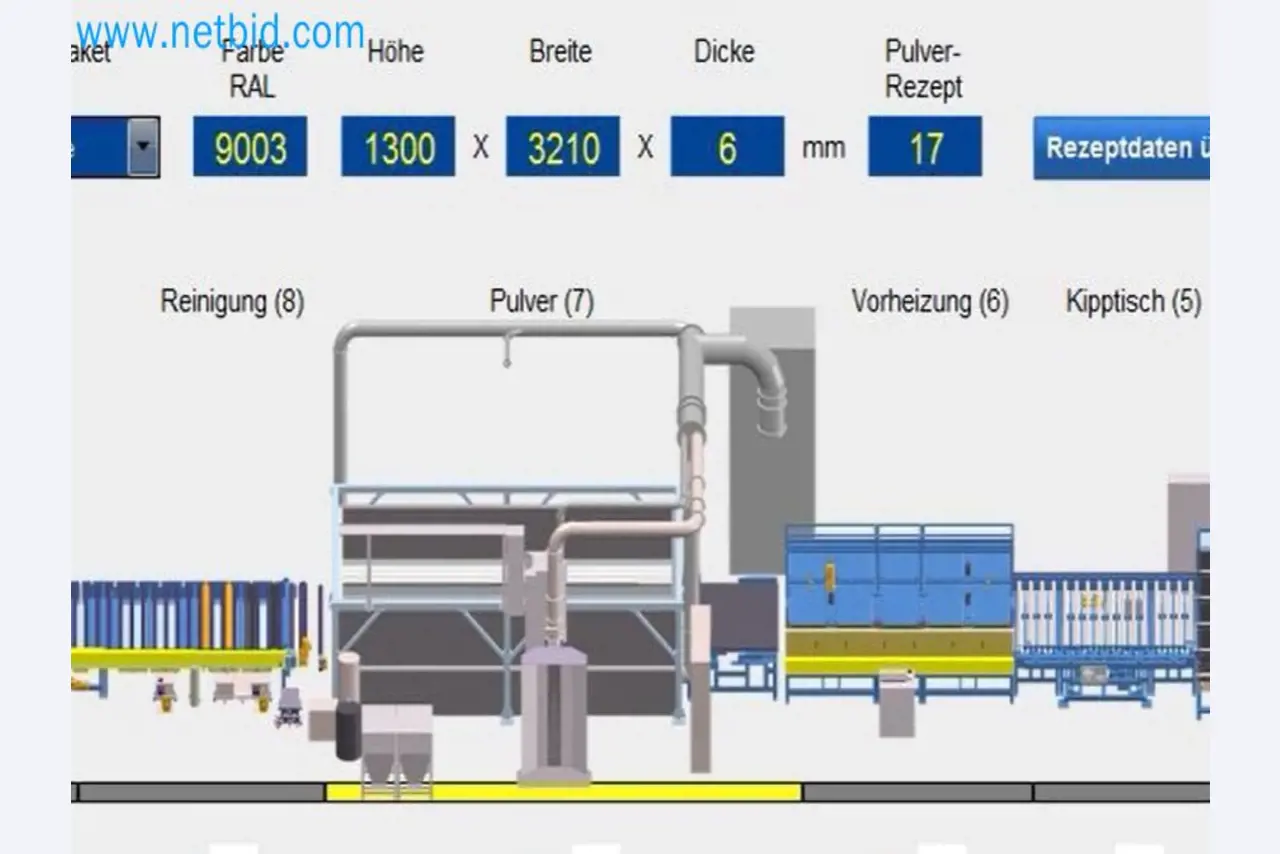

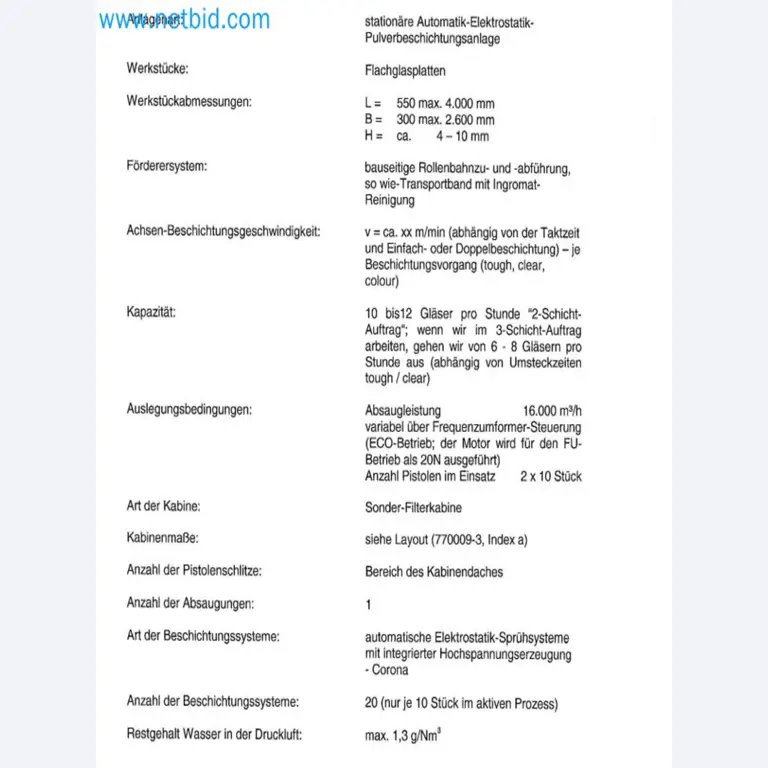

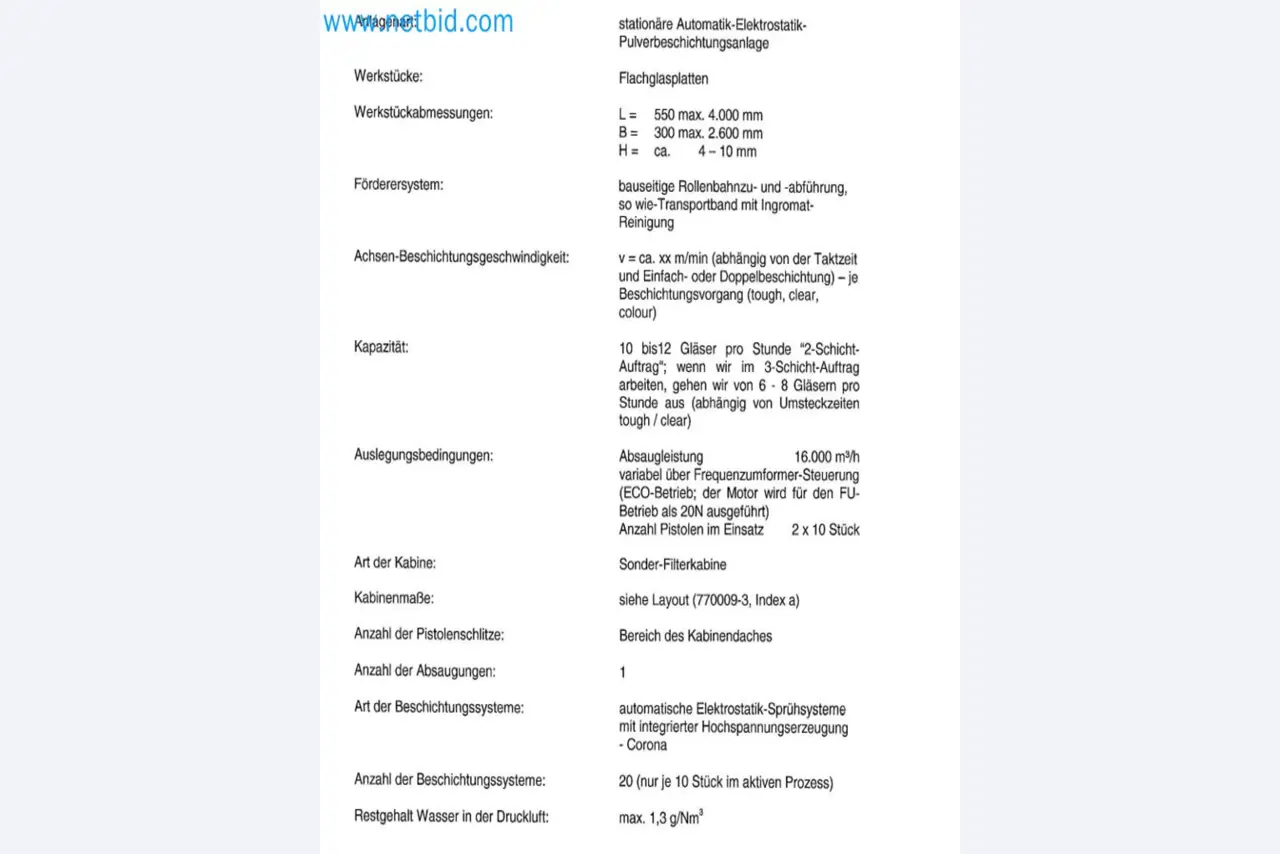

- Stanowisko 7 Automatyczna kabina lakiernicza proszkowa 2 600 x 4 000 mm

- Pozycja 8 Czyszczenie lub tylko przenośnik taśmowy

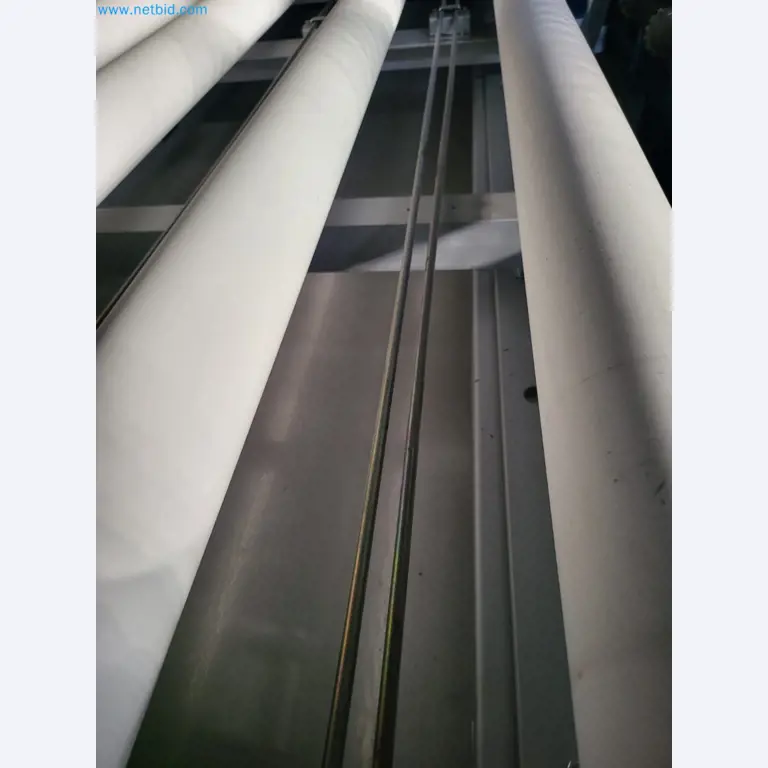

Kabina proszkowa jest wyposażona w system odciągowy. W tej sekcji natryskiwane są dwie powłoki proszkowe - kolorowa i przezroczysta. "Materiał" jest transportowany za pomocą specjalnego podgrzewanego przenośnika taśmowego. Parametry produkcyjne, takie jak grubość powłoki, długość i szerokość "materiału" są przechowywane w recepturach i wywoływane oraz kontrolowane za pomocą receptur linii.

Taśma jest czyszczona przez system próżniowy i system czyszczenia mokrą szczotką. Szybka zmiana koloru jest aktywowana przez specjalny system czyszczenia węży proszkowych i pistoletów systemu natryskowego.

Przenośnik rolkowy służy jako bufor przed piecem żelowym.

W przypadku cementu włóknistego nie jest wymagane czyszczenie ani kontakt z wodą!

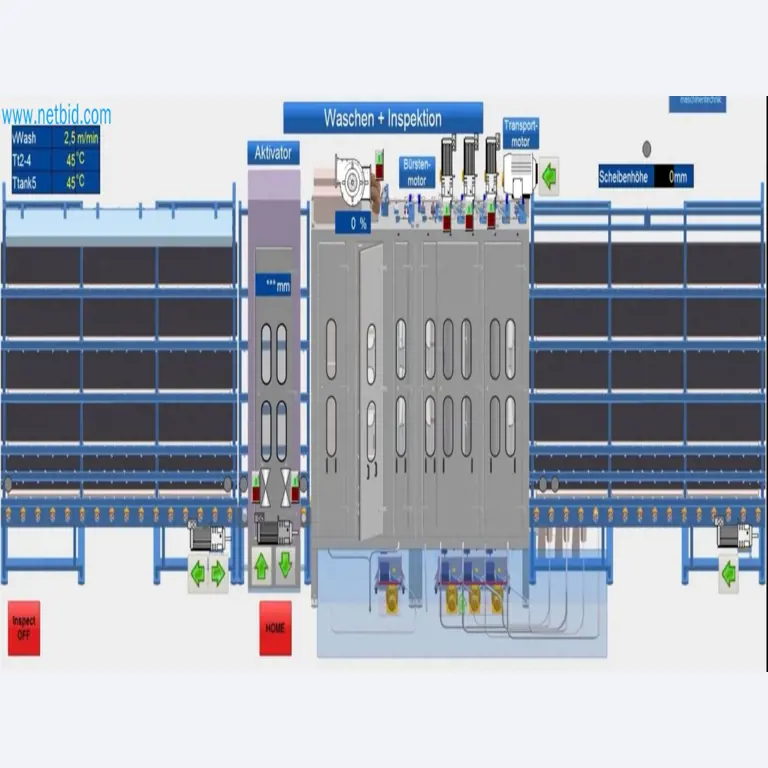

Przenośnik jest wyposażony w cylindryczne szczotki i gąbki do czyszczenia materiału z niepowlekanego grzbietu.

Czyszczenie odbywa się za pomocą przefiltrowanej wody demineralizowanej. W pełni pokryte gumą rolki transportowe są indywidualnie napędzane przez przekładnie ślimakowe i zamontowane na solidnej spawanej ramie.

Rolki transportowe są zamontowane w łożyskach ślizgowych.

Aktywne i pasywne pręty jonizujące są zainstalowane w celu usunięcia ładunku elektrostatycznego z "materiału".

- Stanowisko 9 Piekarnik żelowy

Odchylenie czasu żelowania jest kontrolowane w porównaniu z produktem. Parametry linii są oparte na czasie żelowania dla szkła float.

Przenośnik rolkowy jest wyposażony w rolki ceramiczne. Rolki transportowe wewnątrz pieców mają specjalne łożyska wysokotemperaturowe. Górny i dolny płaszcz grzewczy są wyposażone w izolowane panele. Materiał izolacyjny pieców jest przeznaczony do wysokich temperatur.

W piecu zainstalowane są specjalne dwururowe elementy grzewcze na podczerwień. Sterowanie temperaturą pieca żelowego jest w pełni automatycznym sterowaniem w pętli zamkniętej z jednostkami tyrystorowymi.

Temperatura szklanej płytki jest mierzona w piecu za pomocą pirometru. Temperatura i czas żelowania są określone w recepturze. Tyrystory są sterowane za pomocą ustawionych krzywych pieca żelowego. W każdej recepturze są zwykle trzy krzywe związane z procesem. Temperatury i czasy są ustawiane i kontrolowane automatycznie. Temperatura pieca i "materiału" są mierzone i wyświetlane.

Ta sekcja topi proszek i przygotowuje powierzchnię dla laminatora.

- Pozycja 10 Piekarnik wyrównujący (1 strefa) przed stacją laminowania

Przenośnik rolkowy jest wyposażony w rolki ceramiczne. Rolki transportowe wewnątrz pieców posiadają specjalne łożyska wysokotemperaturowe.

Górny i dolny płaszcz grzewczy są wyposażone w izolowane panele. Materiał izolacyjny pieców jest przeznaczony do wysokich temperatur.

Rurowe metalowe elementy grzejne są zainstalowane w piecu

Kontrola temperatury pieca do wyrównywania jest energooszczędna, w pełni automatyczna w zamkniętej pętli sterowania z jednostkami tyrystorowymi.

Temperatura płyty "materiału" jest mierzona w piecu za pomocą pirometru. Średnia wartość w porównaniu do temperatury docelowej określa wartości zadane tyrystorów, aby kontrolować moc elektryczną wymaganą do utrzymania temperatury docelowej.

Temperatura pieca i "materiału" są mierzone i wyświetlane. "Materiał" jest wyrównywany do precyzyjnej pozycji w celu późniejszego laminowania folii.

- Pozycja 11 laminatora (opcjonalnie, w zależności od wymagań aplikacji produktu)

- Pozycja 12 Piec do utwardzania 1

Piec do utwardzania 1 służy do utwardzania stopionej farby proszkowej.

Przenośnik rolkowy jest wyposażony w rolki ceramiczne. Rolki transportowe wewnątrz pieców mają specjalne łożyska wysokotemperaturowe.

Górny i dolny płaszcz grzewczy są wyposażone w izolowane panele. Materiał izolacyjny pieców jest przystosowany do wysokich temperatur.

W piecu zainstalowane są rurowe metalowe elementy grzewcze. Kontrola temperatury pieca do utwardzania jest energooszczędna, w pełni automatyczna w zamkniętej pętli sterowania z jednostkami tyrystorowymi.

Temperatura płyty "materiału" jest mierzona w piecu za pomocą pirometru.

Średnia wartość w porównaniu do temperatury docelowej określa wartości zadane tyrystorów w celu kontrolowania mocy elektrycznej wymaganej do utrzymania temperatury docelowej.

Temperatura pieca i "materiału" są mierzone i wyświetlane.

- Pozycja 13 Piec do utwardzania 2

Piec do utwardzania 2 (identyczny w konstrukcji jak 1) jest również używany do utwardzania stopionej powłoki proszkowej.

Przenośnik rolkowy jest wyposażony w rolki ceramiczne. Rolki transportowe wewnątrz pieców mają specjalne łożyska wysokotemperaturowe.

Górny i dolny płaszcz grzewczy są wyposażone w izolowane panele. Materiał izolacyjny pieców jest przystosowany do wysokich temperatur.

W piecu zainstalowane są rurowe metalowe elementy grzewcze. Kontrola temperatury pieca do utwardzania jest energooszczędna, w pełni automatyczna w zamkniętej pętli sterowania z jednostkami tyrystorowymi.

Temperatura płyty "materiału" jest mierzona w piecu za pomocą pirometru.

Średnia wartość w porównaniu do temperatury docelowej określa wartości zadane tyrystorów w celu kontrolowania mocy elektrycznej wymaganej do utrzymania temperatury docelowej.

Temperatura pieca i "materiału" są mierzone i wyświetlane.

- Pozycja 14 Tunel chłodzący (opcjonalny) z kontrolą temperatury i powietrza

Przenośnik rolkowy jest używany jako sekcja chłodzenia przed stołem uchylnym.

Rolki transportowe, które są indywidualnie napędzane przez przekładnie ślimakowe, są zamontowane na solidnej spawanej ramie.

Rolki transportowe są zamontowane w łożyskach ślizgowych. Transport jest zakryty od góry, aby zmniejszyć prędkość chłodzenia.

Drugi transport jest otwarty od góry.

- Pozycja 16 Uchylne stoły transportowe

Opcjonalnie:

Rolki transportowe, które są indywidualnie napędzane przez przekładnie ślimakowe, są zamontowane na solidnej spawanej ramie.

Rolki transportowe są zamontowane w łożyskach ślizgowych. Ramiona przechylające znajdują się w pozycji poziomej.

Zintegrowany stół uchylny składa się z kilku ramion profilowych, które można odchylić o 84° od pozycji poziomej (elektromechanicznie za pomocą mechanizmu korbowego).

Prędkość przechylania jest najniższa na początku i na końcu ruchu.

Materiał jest przechylany z pozycji poziomej do pionowej. Jeśli na pionowym przenośniku inspekcyjnym nie ma "materiału", "materiał" spływa na przenośnik.

Stół przechylny jest również używany jako bufor podczas normalnej pracy produkcyjnej.

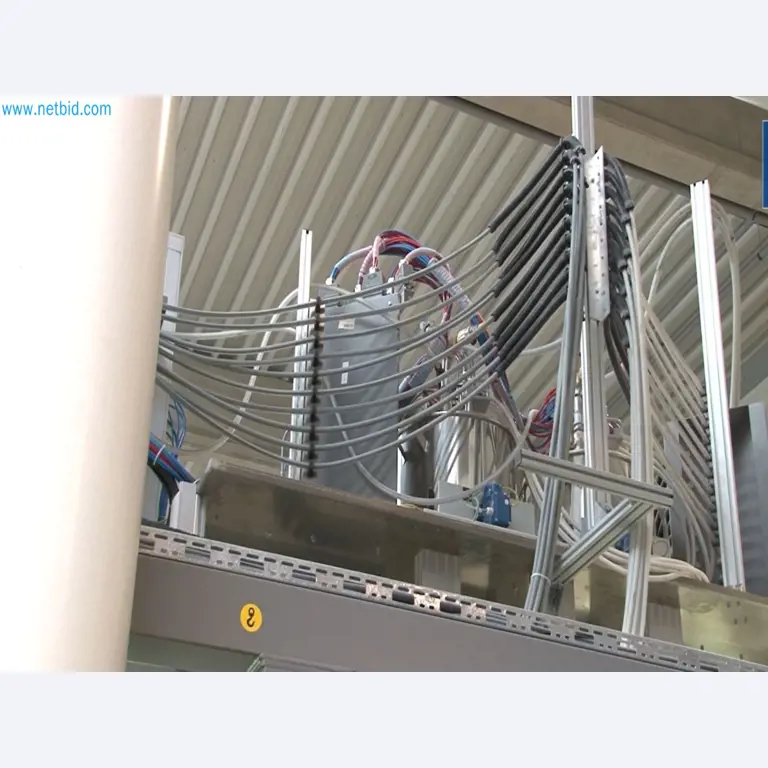

- Pozycja 17 Dystrybucja elektryczna

Dla opisanej powyżej linii malowania proszkowego i bezpiecznego malowania proszkowego:

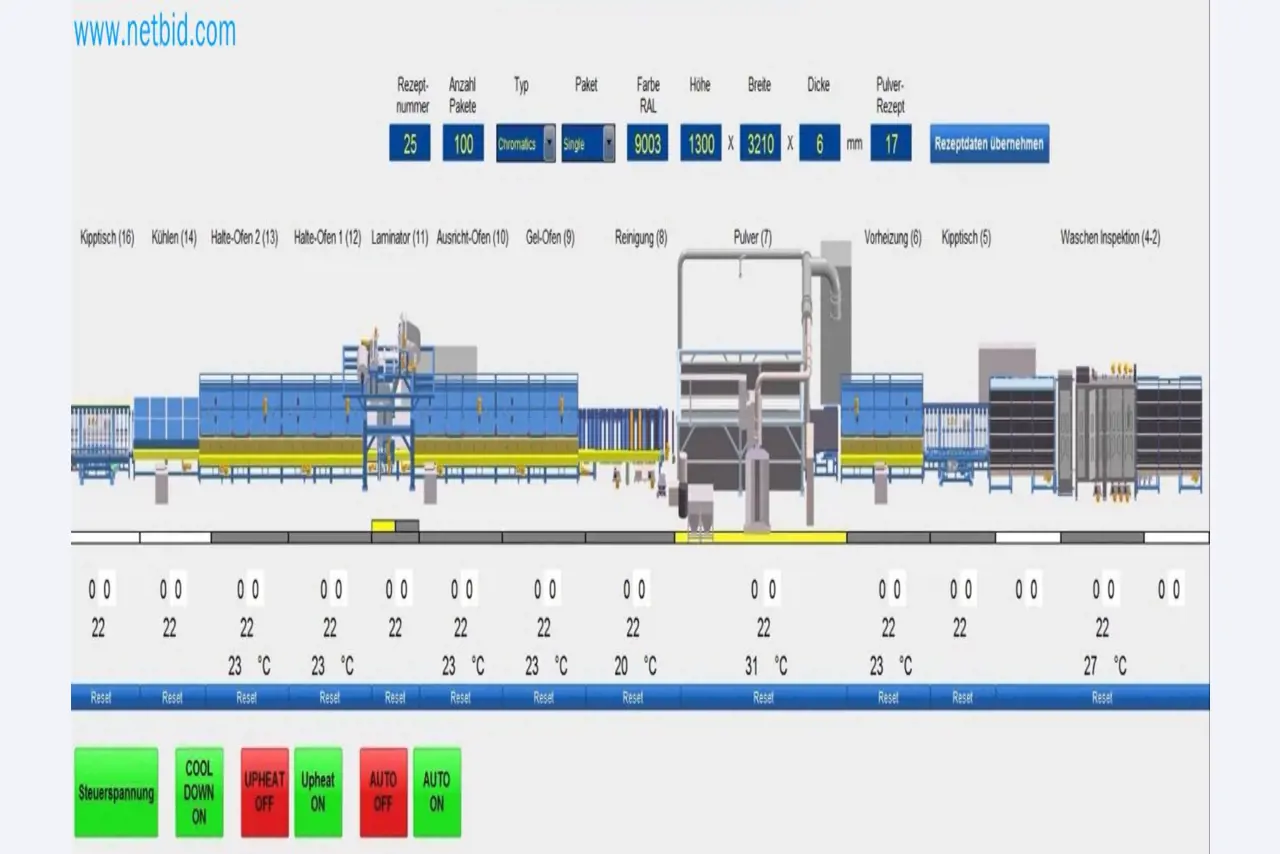

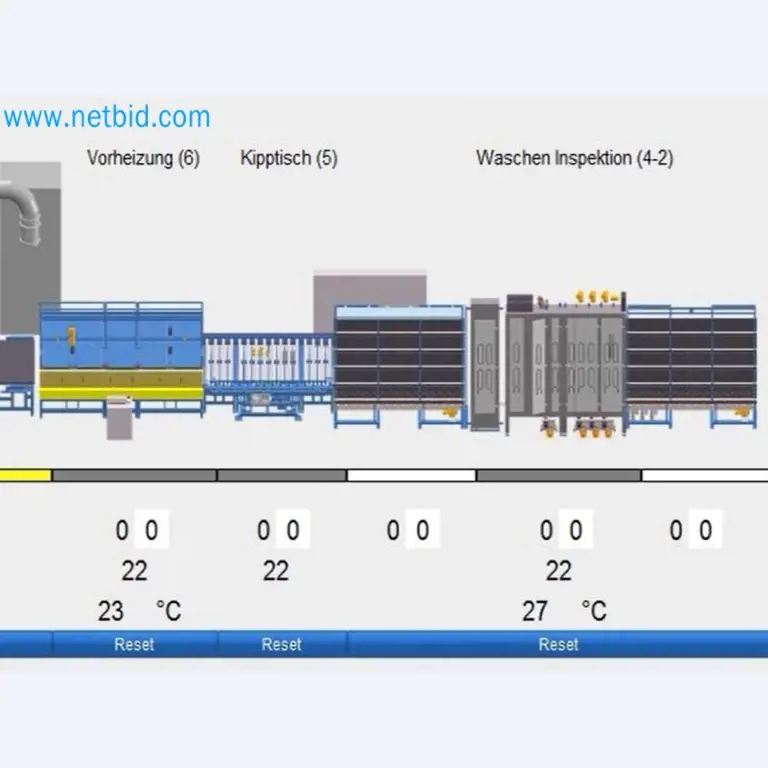

Wersja: sterowana za pomocą sterownika PLC (Siemens S7 - 1500).

Zakres dostawy obejmuje:

Główne szafy sterownicze i lokalne skrzynki sterownicze.

Różne skrzynki połączeniowe.

Szafy sterownicze są częścią linii produkcyjnej i zawierają odpowiednią rozdzielnicę, a także zasilacz i sterownik PLC Siemens z powiązanymi zespołami.

Ponadto szafy sterownicze są przygotowane do podłączenia zasilacza UPS. Wszystkie zainstalowane czujniki są zaprojektowane tak, aby zapobiec wibracjom lub nieprawidłowym pomiarom.

Szafy sterownicze (stopień ochrony IP54) są w pełni okablowane i przetestowane. Lokalne skrzynki przyłączeniowe są wewnętrznie okablowane i częściowo wstępnie okablowane z powiązanymi odbiornikami.

Wszystkie wejścia i wyjścia są podłączone do zacisków. Należy zapewnić rezerwę zacisków z poprowadzonymi kablami do wykorzystania w przyszłości (co najmniej 10%).

Wszystkie skrzynki zaciskowe mają wymaganą ochronę zgodnie z ich położeniem na linii.

Sterownik PLC jest dostarczany z dodatkową pamięcią i wolnymi wejściami i wyjściami cyfrowymi (co najmniej 10% każdego). Wszystkie programy i dane są buforowane na wypadek awarii zasilania.

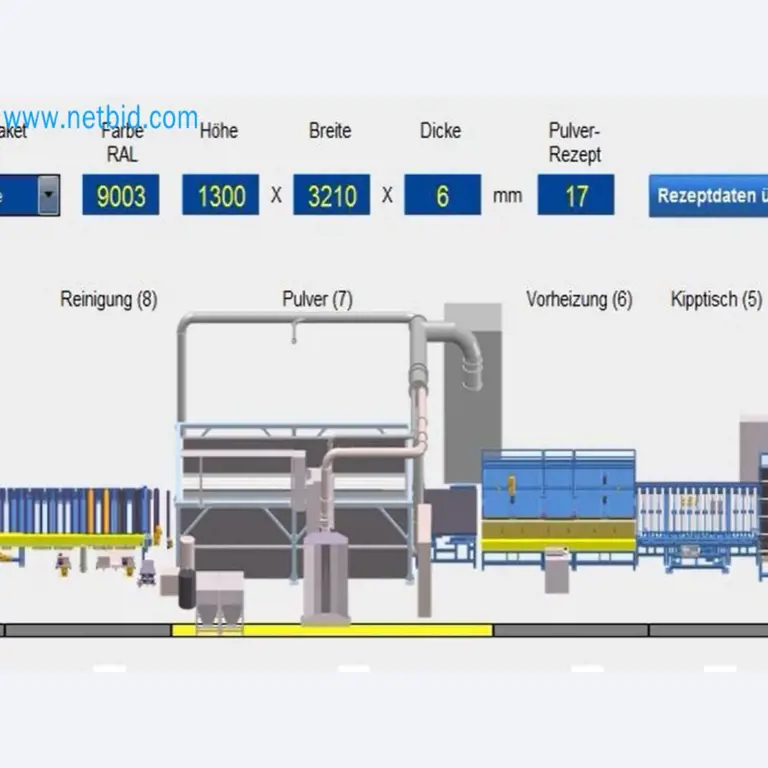

Cała linia jest sterowana za pomocą sterownika PLC. Wprowadzanie, tworzenie i przechowywanie receptur dla różnych parametrów procesu i produktów za pośrednictwem komputera.

Instalacja elektryczna obejmuje wszystkie kable między szafami sterowniczymi i odbiornikami, a także wszystkie materiały instalacyjne dla linii, takie jak korytka kablowe.

Trasy kablowe od szaf sterowniczych do linii biegną częściowo w podłodze zgodnie z projektem fundamentów.

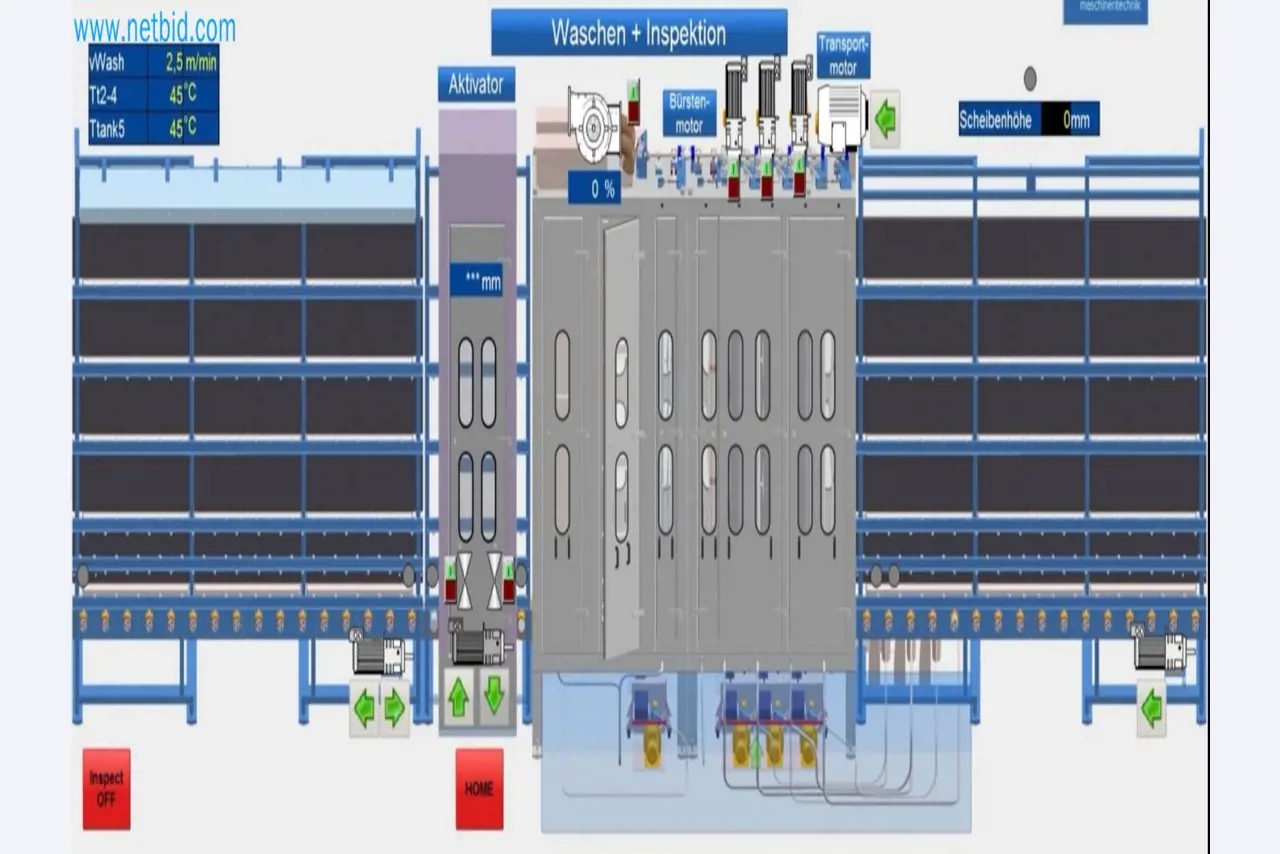

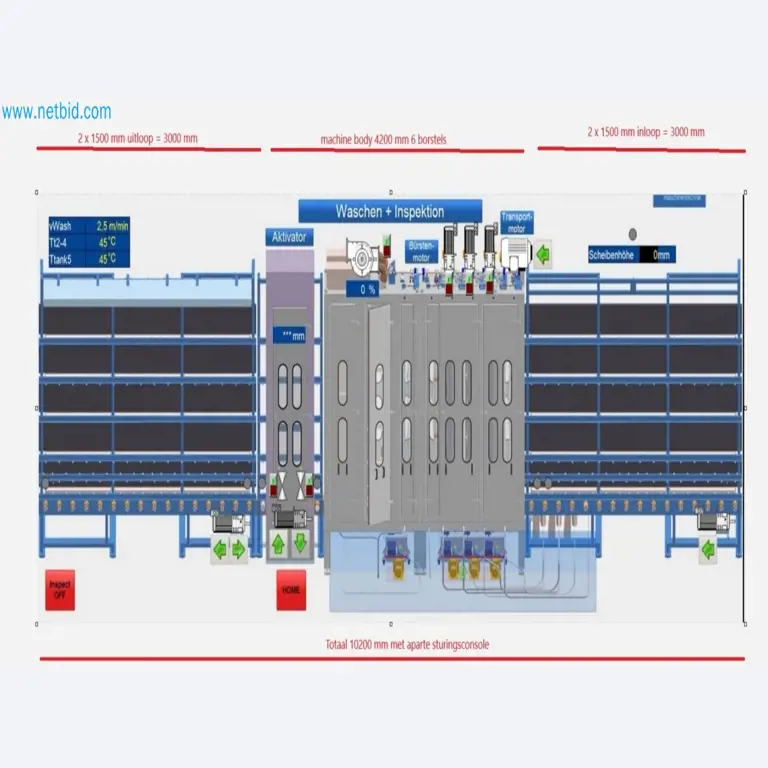

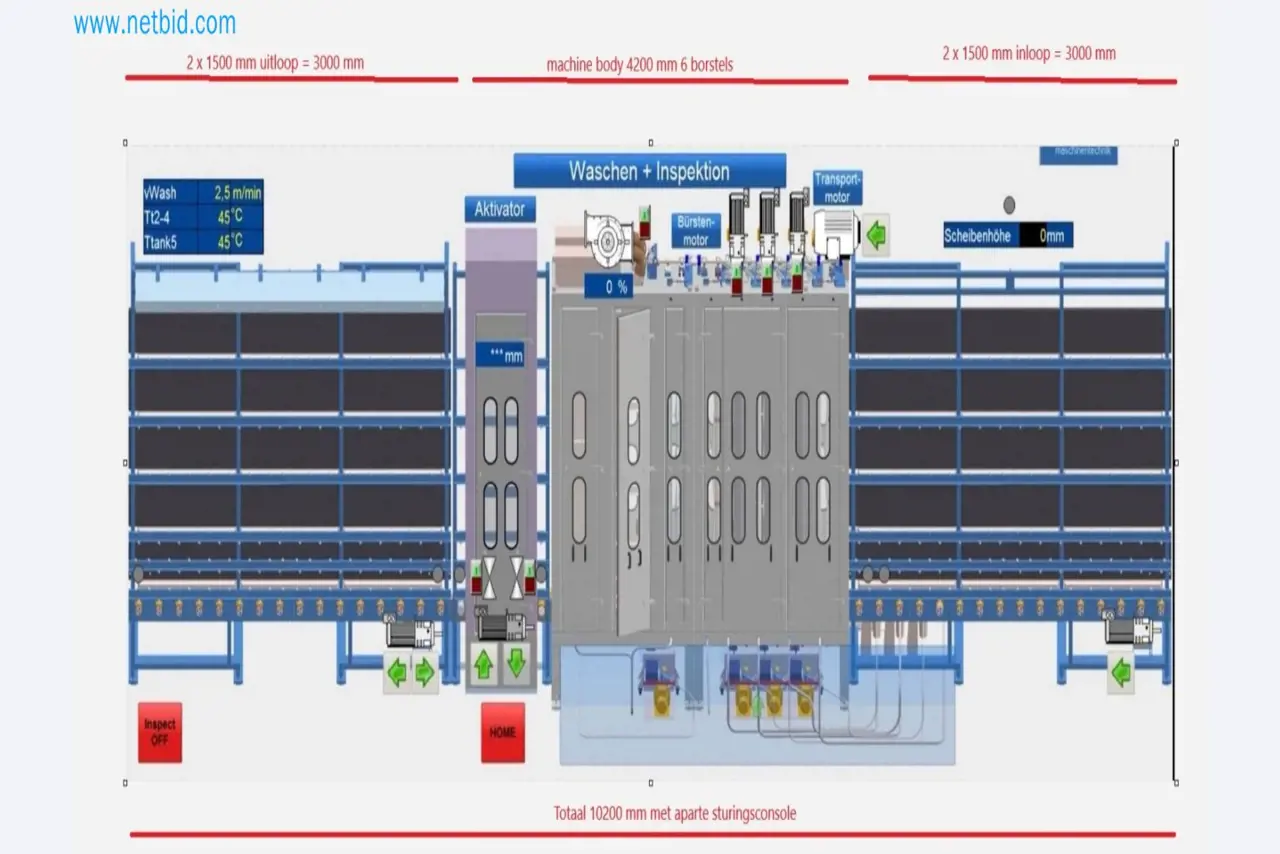

- Sterowanie PC:

Komunikacja między linią a zewnętrznymi elementami linii odbywa się za pośrednictwem połączenia Profinet.

Wizualizacja (system sterowania SCADA), sterowanie PC, w tym monitor, kontrola danych, zarządzanie recepturami i śledzenie płyt (Siemens Simatic).

WinCC Advanced (TIA Portal) składający się z:

1 standardowy komputer PC

1 monitor ok. 22" - 24"

1 klawiatura i mysz

1 oprogramowanie Simatic WinCC Advanced (TIA Portal)

Kontrola funkcji silników, grzejników i całej linii za pośrednictwem komputera PC. Zintegrowany wyświetlacz błędów z monitorowaniem systemu.

Wizualizacja wszystkich zespołów. Parametry kontroli jakości mogą być zapisywane i archiwizowane.

Wyświetlanie na ekranie maszyny z silnikami itp., a także wszystkich parametrów roboczych, takich jak prędkość, ustawienia tyrystorów, temperatury itp. Komputer PC może być używany do monitorowania i ustawiania komponentów linii.

Przechowywanie receptur dla różnych parametrów procesu, takich jak wymiary szkła, grubość szkła lub różne wartości docelowe dla różnych produktów.

- Kontrola jakości

Zmierzone parametry produkcyjne wzdłuż linii są zapisywane zgodnie z produkowanym "materiałem". "Materiał" można podpisać ręcznie lub opcjonalnie oznaczyć na odwrocie folii za pomocą drukarki cyfrowej.

Inne funkcje: Rejestrowanie alarmów, rejestrowanie znaczników, wizualizacja śledzenia płyt, archiwizacja różnych parametrów procesu.

- Obsługa i monitorowanie

2 panele Simatic Comfort

Jeden panel przy laminatorze, jeden panel na końcu linii

Panele służą do obsługi i sterowania linią w trybie automatycznym i ręcznym.

Tryby pracy:

Tryb automatyczny:

Tryb automatyczny do w pełni automatycznego sterowania linią za pomocą receptury.

Przywoływanie receptur do bieżącej produkcji w razie potrzeby. Po wybraniu receptury nowe ustawione wartości są przesyłane automatycznie.

Linia automatycznie dostosowuje się do nowych parametrów produkcji.

Wszystkie zawory i silniki są monitorowane, a w przypadku awarii wysyłany jest sygnał.

Obsługa ręczna:

Umożliwia aktywację wszystkich silników w celu konserwacji linii.

Obsługa ręczna z monitorowaniem pozycji krańcowych, ale bez blokady.

Ogólne dane konstrukcyjne:

Wejście: 3 x 400 V, +50 Hz, PEN

Napięcie sterowania: 24 V DC / 230 V DC

Wahania napięcia: + 5 % / - 5 %

Wysokość instalacji: < 1000 m nad poziomem morza

Temperatura otoczenia: min. +5 °C, maks. +40 °C

Wilgotność względna: maks. 95%

Szafy sterownicze z klimatyzacją: w razie potrzeby, po ostatecznym zaprojektowaniu linii w warsztacie.

Rozdzielnica: zgodnie z normami IEC, EN, VDE

Szafy rozdzielcze z wyjściami kablowymi: w dolnej części

Dokumentacja: zgodnie z DIN na ELCAD

Język dokumentacji: angielski

Kompletna linia zdemontowana!!!

Do załadunku kompletnej linii potrzeba około 18 standardowych ciężarówek.

Ważne! Linia została już profesjonalnie zdemontowana i zostanie załadowana na transport kupującego. Obowiązkowe koszty demontażu i załadunku, które ponosi kupujący, wynoszą 16 000 euro (plus VAT, jeśli to konieczne). Sprzedający wystawi fakturę za te koszty, które muszą zostać opłacone w całości przed odbiorem. NetBid ESP SLU nie otrzymuje żadnej prowizji za demontaż i załadunek, a zatem nie ponosi odpowiedzialności za te działania sprzedającego. Zdemontowana linia może zostać sprawdzona i jest kupowana "w stanie, w jakim się znajduje".

W linii mogą być przetwarzane następujące rozmiary i typy

Szerokość materiału: 2600 mm, 2550 mm lub 1300 mm (możliwe są inne rozmiary, ale wymiary muszą być określone)

Długość materiału maks./min.: 3 660 mm / 2 000 mm

Grubość materiału na jednostkę maks./min.: 12 mm / 4 mm

Zdolność produkcyjna linii do malowania proszkowego i bezpiecznego malowania proszkowego:

Czas cyklu: 10 partii/godzinę o średnim rozmiarze 2600 x 4000 x 4 mm

Wydajność "materiału" do bezpiecznego malowania proszkowego: ok. 740 m² w ciągu 8 godzin produkcji przy wielkości partii 2600 x 4000 x 4 mm (bez zmiany koloru) przy teoretycznej pracy na poziomie 90%:

Zwykły "materiał" powlekany proszkowo

Szerokość "materiału" maks./min.: 2600 mm / 360 mm

Długość "materiału" maks./min.: 3 660 mm / 765 mm

Grubość "materiału" na jednostkę maks./min.: 12 mm / 4 mm

Zwykły "materiał" malowany proszkowo (bez folii laminującej) może być przetwarzany do 4 sztuk na partię, w zależności od rozmiaru.

- Opcjonalna pojedyncza stacja (nieuwzględniona w planie rozmieszczenia) na początku linii - stacja gruntowania Pyrosil HE500

- Stanowisko 5 Wejście linii Strefa inspekcji z oświetleniem, pionowym i uchylnym stołem przenośnika (opcjonalnie może być używana do kontroli jakości).

- Pozycja 6 Piec do podgrzewania 50-65 °C dla lepszego wyniku malowania

Przenośnik rolkowy jest wyposażony w rolki ceramiczne. Rolki transportowe wewnątrz pieców mają specjalne łożyska wysokotemperaturowe. Górny i dolny płaszcz grzewczy są wyposażone w izolowane panele. Materiał izolacyjny pieców jest przystosowany do wysokich temperatur. W piecu zainstalowane są rurowe metalowe elementy grzewcze. Temperatura obszaru podgrzewania jest kontrolowana przez energooszczędny, w pełni automatyczny system sterowania w pętli zamkniętej z tyrystorami. Temperatura płyty "materiału" jest mierzona w piecu za pomocą pirometru. Średnia wartość w porównaniu do temperatury docelowej określa wartości zadane tyrystorów w celu kontrolowania mocy elektrycznej wymaganej do utrzymania temperatury docelowej.

Temperatura pieca i "materiału" są mierzone i wyświetlane

- Stanowisko 7 Automatyczna kabina lakiernicza proszkowa 2 600 x 4 000 mm

- Pozycja 8 Czyszczenie lub tylko przenośnik taśmowy

Kabina proszkowa jest wyposażona w system odciągowy. W tej sekcji natryskiwane są dwie powłoki proszkowe - kolorowa i przezroczysta. "Materiał" jest transportowany za pomocą specjalnego podgrzewanego przenośnika taśmowego. Parametry produkcyjne, takie jak grubość powłoki, długość i szerokość "materiału" są przechowywane w recepturach i wywoływane oraz kontrolowane za pomocą receptur linii.

Taśma jest czyszczona przez system próżniowy i system czyszczenia mokrą szczotką. Szybka zmiana koloru jest aktywowana przez specjalny system czyszczenia węży proszkowych i pistoletów systemu natryskowego.

Przenośnik rolkowy służy jako bufor przed piecem żelowym.

W przypadku cementu włóknistego nie jest wymagane czyszczenie ani kontakt z wodą!

Przenośnik jest wyposażony w cylindryczne szczotki i gąbki do czyszczenia materiału z niepowlekanego grzbietu.

Czyszczenie odbywa się za pomocą przefiltrowanej wody demineralizowanej. W pełni pokryte gumą rolki transportowe są indywidualnie napędzane przez przekładnie ślimakowe i zamontowane na solidnej spawanej ramie.

Rolki transportowe są zamontowane w łożyskach ślizgowych.

Aktywne i pasywne pręty jonizujące są zainstalowane w celu usunięcia ładunku elektrostatycznego z "materiału".

- Stanowisko 9 Piekarnik żelowy

Odchylenie czasu żelowania jest kontrolowane w porównaniu z produktem. Parametry linii są oparte na czasie żelowania dla szkła float.

Przenośnik rolkowy jest wyposażony w rolki ceramiczne. Rolki transportowe wewnątrz pieców mają specjalne łożyska wysokotemperaturowe. Górny i dolny płaszcz grzewczy są wyposażone w izolowane panele. Materiał izolacyjny pieców jest przeznaczony do wysokich temperatur.

W piecu zainstalowane są specjalne dwururowe elementy grzewcze na podczerwień. Sterowanie temperaturą pieca żelowego jest w pełni automatycznym sterowaniem w pętli zamkniętej z jednostkami tyrystorowymi.

Temperatura szklanej płytki jest mierzona w piecu za pomocą pirometru. Temperatura i czas żelowania są określone w recepturze. Tyrystory są sterowane za pomocą ustawionych krzywych pieca żelowego. W każdej recepturze są zwykle trzy krzywe związane z procesem. Temperatury i czasy są ustawiane i kontrolowane automatycznie. Temperatura pieca i "materiału" są mierzone i wyświetlane.

Ta sekcja topi proszek i przygotowuje powierzchnię dla laminatora.

- Pozycja 10 Piekarnik wyrównujący (1 strefa) przed stacją laminowania

Przenośnik rolkowy jest wyposażony w rolki ceramiczne. Rolki transportowe wewnątrz pieców posiadają specjalne łożyska wysokotemperaturowe.

Górny i dolny płaszcz grzewczy są wyposażone w izolowane panele. Materiał izolacyjny pieców jest przeznaczony do wysokich temperatur.

Rurowe metalowe elementy grzejne są zainstalowane w piecu

Kontrola temperatury pieca do wyrównywania jest energooszczędna, w pełni automatyczna w zamkniętej pętli sterowania z jednostkami tyrystorowymi.

Temperatura płyty "materiału" jest mierzona w piecu za pomocą pirometru. Średnia wartość w porównaniu do temperatury docelowej określa wartości zadane tyrystorów, aby kontrolować moc elektryczną wymaganą do utrzymania temperatury docelowej.

Temperatura pieca i "materiału" są mierzone i wyświetlane. "Materiał" jest wyrównywany do precyzyjnej pozycji w celu późniejszego laminowania folii.

- Pozycja 11 laminatora (opcjonalnie, w zależności od wymagań aplikacji produktu)

- Pozycja 12 Piec do utwardzania 1

Piec do utwardzania 1 służy do utwardzania stopionej farby proszkowej.

Przenośnik rolkowy jest wyposażony w rolki ceramiczne. Rolki transportowe wewnątrz pieców mają specjalne łożyska wysokotemperaturowe.

Górny i dolny płaszcz grzewczy są wyposażone w izolowane panele. Materiał izolacyjny pieców jest przystosowany do wysokich temperatur.

W piecu zainstalowane są rurowe metalowe elementy grzewcze. Kontrola temperatury pieca do utwardzania jest energooszczędna, w pełni automatyczna w zamkniętej pętli sterowania z jednostkami tyrystorowymi.

Temperatura płyty "materiału" jest mierzona w piecu za pomocą pirometru.

Średnia wartość w porównaniu do temperatury docelowej określa wartości zadane tyrystorów w celu kontrolowania mocy elektrycznej wymaganej do utrzymania temperatury docelowej.

Temperatura pieca i "materiału" są mierzone i wyświetlane.

- Pozycja 13 Piec do utwardzania 2

Piec do utwardzania 2 (identyczny w konstrukcji jak 1) jest również używany do utwardzania stopionej powłoki proszkowej.

Przenośnik rolkowy jest wyposażony w rolki ceramiczne. Rolki transportowe wewnątrz pieców mają specjalne łożyska wysokotemperaturowe.

Górny i dolny płaszcz grzewczy są wyposażone w izolowane panele. Materiał izolacyjny pieców jest przystosowany do wysokich temperatur.

W piecu zainstalowane są rurowe metalowe elementy grzewcze. Kontrola temperatury pieca do utwardzania jest energooszczędna, w pełni automatyczna w zamkniętej pętli sterowania z jednostkami tyrystorowymi.

Temperatura płyty "materiału" jest mierzona w piecu za pomocą pirometru.

Średnia wartość w porównaniu do temperatury docelowej określa wartości zadane tyrystorów w celu kontrolowania mocy elektrycznej wymaganej do utrzymania temperatury docelowej.

Temperatura pieca i "materiału" są mierzone i wyświetlane.

- Pozycja 14 Tunel chłodzący (opcjonalny) z kontrolą temperatury i powietrza

Przenośnik rolkowy jest używany jako sekcja chłodzenia przed stołem uchylnym.

Rolki transportowe, które są indywidualnie napędzane przez przekładnie ślimakowe, są zamontowane na solidnej spawanej ramie.

Rolki transportowe są zamontowane w łożyskach ślizgowych. Transport jest zakryty od góry, aby zmniejszyć prędkość chłodzenia.

Drugi transport jest otwarty od góry.

- Pozycja 16 Uchylne stoły transportowe

Opcjonalnie:

Rolki transportowe, które są indywidualnie napędzane przez przekładnie ślimakowe, są zamontowane na solidnej spawanej ramie.

Rolki transportowe są zamontowane w łożyskach ślizgowych. Ramiona przechylające znajdują się w pozycji poziomej.

Zintegrowany stół uchylny składa się z kilku ramion profilowych, które można odchylić o 84° od pozycji poziomej (elektromechanicznie za pomocą mechanizmu korbowego).

Prędkość przechylania jest najniższa na początku i na końcu ruchu.

Materiał jest przechylany z pozycji poziomej do pionowej. Jeśli na pionowym przenośniku inspekcyjnym nie ma "materiału", "materiał" spływa na przenośnik.

Stół przechylny jest również używany jako bufor podczas normalnej pracy produkcyjnej.

- Pozycja 17 Dystrybucja elektryczna

Dla opisanej powyżej linii malowania proszkowego i bezpiecznego malowania proszkowego:

Wersja: sterowana za pomocą sterownika PLC (Siemens S7 - 1500).

Zakres dostawy obejmuje:

Główne szafy sterownicze i lokalne skrzynki sterownicze.

Różne skrzynki połączeniowe.

Szafy sterownicze są częścią linii produkcyjnej i zawierają odpowiednią rozdzielnicę, a także zasilacz i sterownik PLC Siemens z powiązanymi zespołami.

Ponadto szafy sterownicze są przygotowane do podłączenia zasilacza UPS. Wszystkie zainstalowane czujniki są zaprojektowane tak, aby zapobiec wibracjom lub nieprawidłowym pomiarom.

Szafy sterownicze (stopień ochrony IP54) są w pełni okablowane i przetestowane. Lokalne skrzynki przyłączeniowe są wewnętrznie okablowane i częściowo wstępnie okablowane z powiązanymi odbiornikami.

Wszystkie wejścia i wyjścia są podłączone do zacisków. Należy zapewnić rezerwę zacisków z poprowadzonymi kablami do wykorzystania w przyszłości (co najmniej 10%).

Wszystkie skrzynki zaciskowe mają wymaganą ochronę zgodnie z ich położeniem na linii.

Sterownik PLC jest dostarczany z dodatkową pamięcią i wolnymi wejściami i wyjściami cyfrowymi (co najmniej 10% każdego). Wszystkie programy i dane są buforowane na wypadek awarii zasilania.

Cała linia jest sterowana za pomocą sterownika PLC. Wprowadzanie, tworzenie i przechowywanie receptur dla różnych parametrów procesu i produktów za pośrednictwem komputera.

Instalacja elektryczna obejmuje wszystkie kable między szafami sterowniczymi i odbiornikami, a także wszystkie materiały instalacyjne dla linii, takie jak korytka kablowe.

Trasy kablowe od szaf sterowniczych do linii biegną częściowo w podłodze zgodnie z projektem fundamentów.

- Sterowanie PC:

Komunikacja między linią a zewnętrznymi elementami linii odbywa się za pośrednictwem połączenia Profinet.

Wizualizacja (system sterowania SCADA), sterowanie PC, w tym monitor, kontrola danych, zarządzanie recepturami i śledzenie płyt (Siemens Simatic).

WinCC Advanced (TIA Portal) składający się z:

1 standardowy komputer PC

1 monitor ok. 22" - 24"

1 klawiatura i mysz

1 oprogramowanie Simatic WinCC Advanced (TIA Portal)

Kontrola funkcji silników, grzejników i całej linii za pośrednictwem komputera PC. Zintegrowany wyświetlacz błędów z monitorowaniem systemu.

Wizualizacja wszystkich zespołów. Parametry kontroli jakości mogą być zapisywane i archiwizowane.

Wyświetlanie na ekranie maszyny z silnikami itp., a także wszystkich parametrów roboczych, takich jak prędkość, ustawienia tyrystorów, temperatury itp. Komputer PC może być używany do monitorowania i ustawiania komponentów linii.

Przechowywanie receptur dla różnych parametrów procesu, takich jak wymiary szkła, grubość szkła lub różne wartości docelowe dla różnych produktów.

- Kontrola jakości

Zmierzone parametry produkcyjne wzdłuż linii są zapisywane zgodnie z produkowanym "materiałem". "Materiał" można podpisać ręcznie lub opcjonalnie oznaczyć na odwrocie folii za pomocą drukarki cyfrowej.

Inne funkcje: Rejestrowanie alarmów, rejestrowanie znaczników, wizualizacja śledzenia płyt, archiwizacja różnych parametrów procesu.

- Obsługa i monitorowanie

2 panele Simatic Comfort

Jeden panel przy laminatorze, jeden panel na końcu linii

Panele służą do obsługi i sterowania linią w trybie automatycznym i ręcznym.

Tryby pracy:

Tryb automatyczny:

Tryb automatyczny do w pełni automatycznego sterowania linią za pomocą receptury.

Przywoływanie receptur do bieżącej produkcji w razie potrzeby. Po wybraniu receptury nowe ustawione wartości są przesyłane automatycznie.

Linia automatycznie dostosowuje się do nowych parametrów produkcji.

Wszystkie zawory i silniki są monitorowane, a w przypadku awarii wysyłany jest sygnał.

Obsługa ręczna:

Umożliwia aktywację wszystkich silników w celu konserwacji linii.

Obsługa ręczna z monitorowaniem pozycji krańcowych, ale bez blokady.

Ogólne dane konstrukcyjne:

Wejście: 3 x 400 V, +50 Hz, PEN

Napięcie sterowania: 24 V DC / 230 V DC

Wahania napięcia: + 5 % / - 5 %

Wysokość instalacji: < 1000 m nad poziomem morza

Temperatura otoczenia: min. +5 °C, maks. +40 °C

Wilgotność względna: maks. 95%

Szafy sterownicze z klimatyzacją: w razie potrzeby, po ostatecznym zaprojektowaniu linii w warsztacie.

Rozdzielnica: zgodnie z normami IEC, EN, VDE

Szafy rozdzielcze z wyjściami kablowymi: w dolnej części

Dokumentacja: zgodnie z DIN na ELCAD

Język dokumentacji: angielski

Kompletna linia zdemontowana!!!

Do załadunku kompletnej linii potrzeba około 18 standardowych ciężarówek.

Ważne! Linia została już profesjonalnie zdemontowana i zostanie załadowana na transport kupującego. Obowiązkowe koszty demontażu i załadunku, które ponosi kupujący, wynoszą 16 000 euro (plus VAT, jeśli to konieczne). Sprzedający wystawi fakturę za te koszty, które muszą zostać opłacone w całości przed odbiorem. NetBid ESP SLU nie otrzymuje żadnej prowizji za demontaż i załadunek, a zatem nie ponosi odpowiedzialności za te działania sprzedającego. Zdemontowana linia może zostać sprawdzona i jest kupowana "w stanie, w jakim się znajduje".

Lokalizacja

- 25440 Vinaixa (Spain)

Terminy

Inspekcja

Wizyty są możliwe tylko po wcześniejszym umówieniu pod adresem fernandez@netbid.com.

Odbiór

Odbiór jest możliwy wyłącznie po wcześniejszej rejestracji na stronie fernandez@netbid.com.

Warunki aukcji

Warunki specjalne:

- Ważne! Linia jest już profesjonalnie zdemontowana i załadowana na transport kupującego. Obowiązkowe koszty demontażu i załadunku, które ponosi kupujący, wynoszą 16 000 euro (plus VAT, jeśli to konieczne). Sprzedający wystawi fakturę za te koszty, które muszą zostać opłacone w całości przed odbiorem. NetBid ESP SLU nie otrzymuje żadnej prowizji za demontaż i załadunek, w związku z czym nie ponosi odpowiedzialności za te działania sprzedającego Zdemontowana linia może zostać sprawdzona i jest kupowana "w stanie, w jakim się znajduje".

- Na miejscu dostępny jest wózek widłowy o udźwigu 4800 kg, dźwig i rampa załadunkowa. Prosimy o kontakt z naszą osobą kontaktową na miejscu w celu uzyskania dalszych szczegółów.

- Ważne! Linia jest już profesjonalnie zdemontowana i załadowana na transport kupującego. Obowiązkowe koszty demontażu i załadunku, które ponosi kupujący, wynoszą 16 000 euro (plus VAT, jeśli to konieczne). Sprzedający wystawi fakturę za te koszty, które muszą zostać opłacone w całości przed odbiorem. NetBid ESP SLU nie otrzymuje żadnej prowizji za demontaż i załadunek, w związku z czym nie ponosi odpowiedzialności za te działania sprzedającego Zdemontowana linia może zostać sprawdzona i jest kupowana "w stanie, w jakim się znajduje".

- Na miejscu dostępny jest wózek widłowy o udźwigu 4800 kg, dźwig i rampa załadunkowa. Prosimy o kontakt z naszą osobą kontaktową na miejscu w celu uzyskania dalszych szczegółów.

Osoba kontaktowa

Kierownik operacyjny Hiszpania

Agustin Fernández Fibla

Niektóre części tej strony zostały przetłumaczone maszynowo. Obowiązuje niemiecki oryginalny tekst.

Spersonalizowane porady

Nasi eksperci chętnie Ci doradzą. Zadzwoń +49 40 355059 -132 lub napisz service@netbid.com