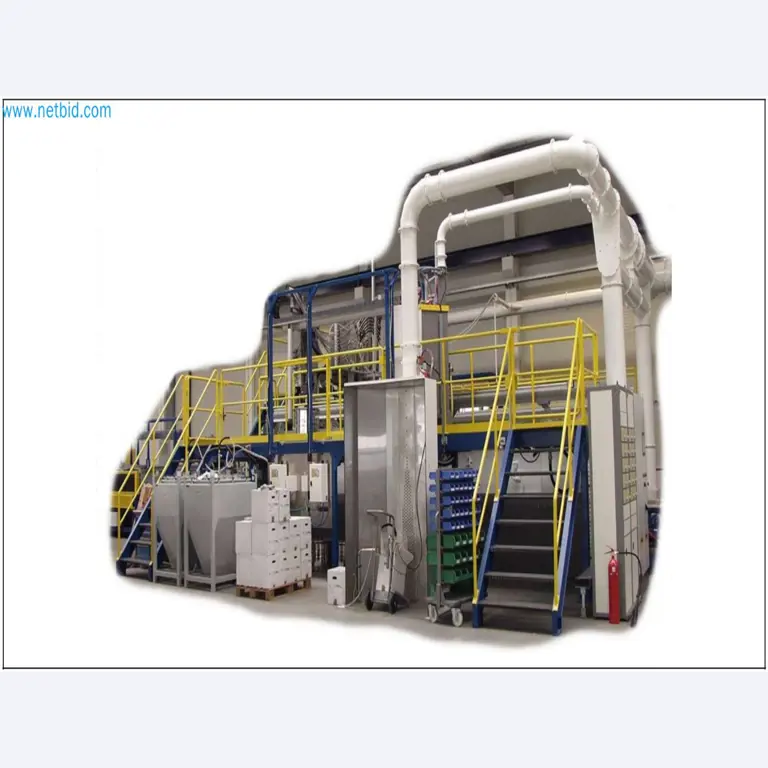

Parte do Leilão Venda de um novo sistema de revestimento a pó e de vidro de segurança (máquina de exposição)

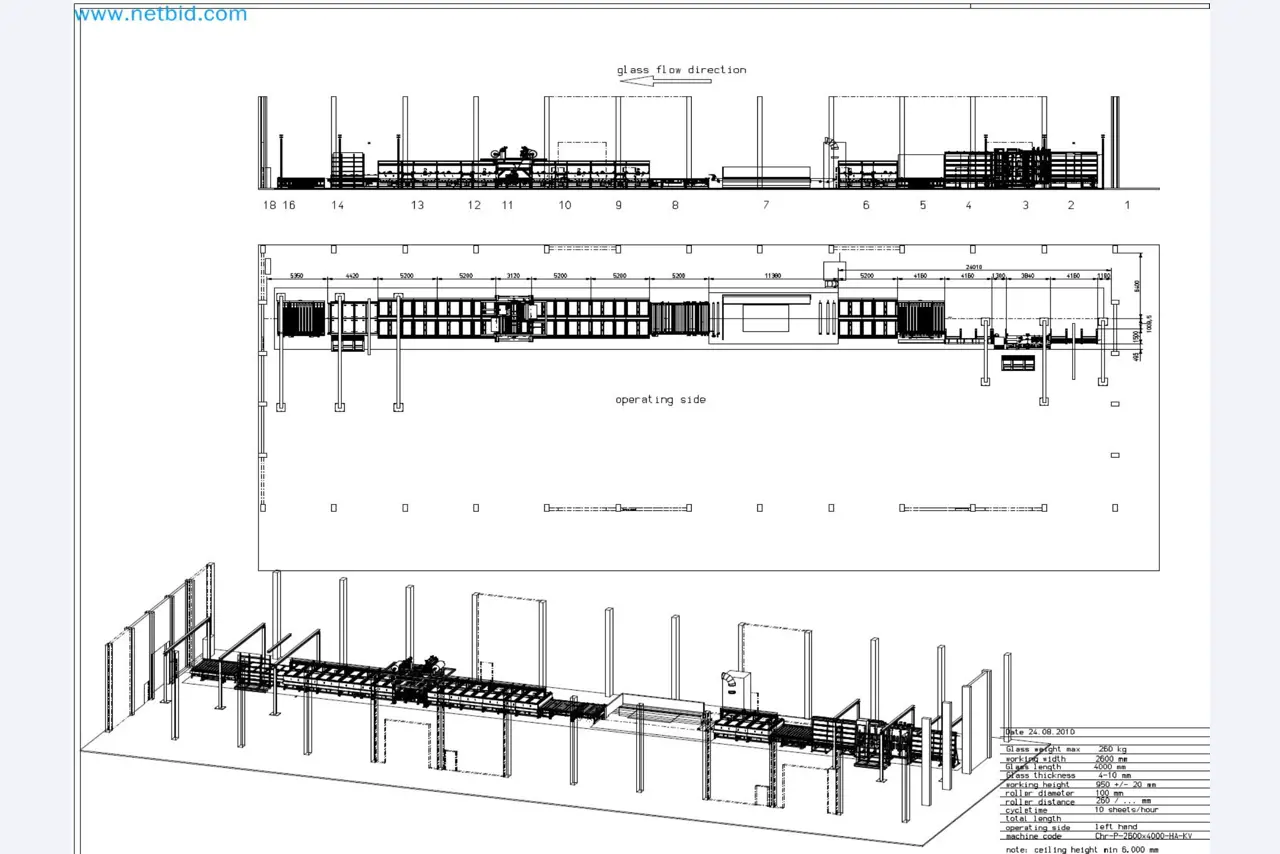

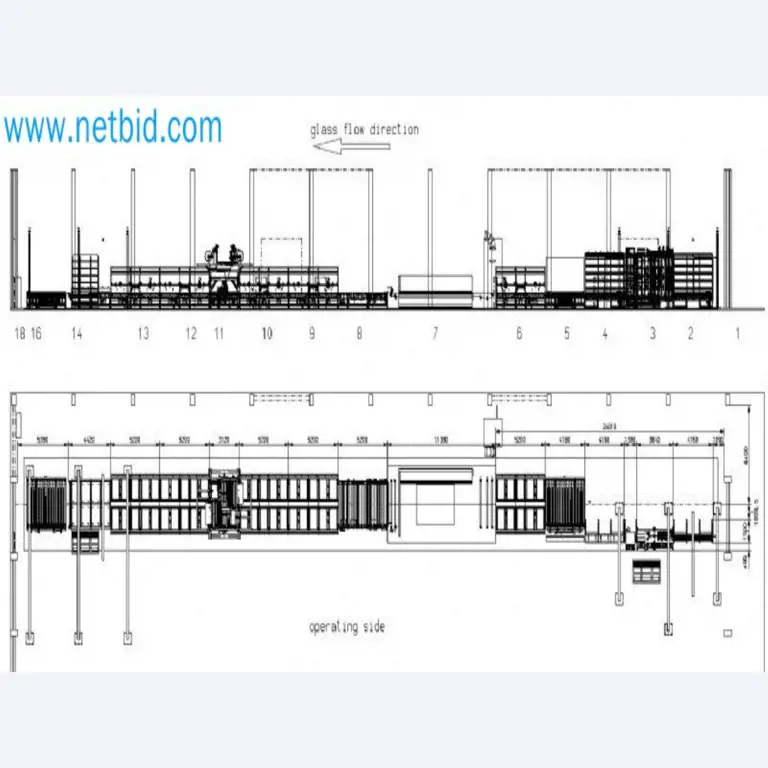

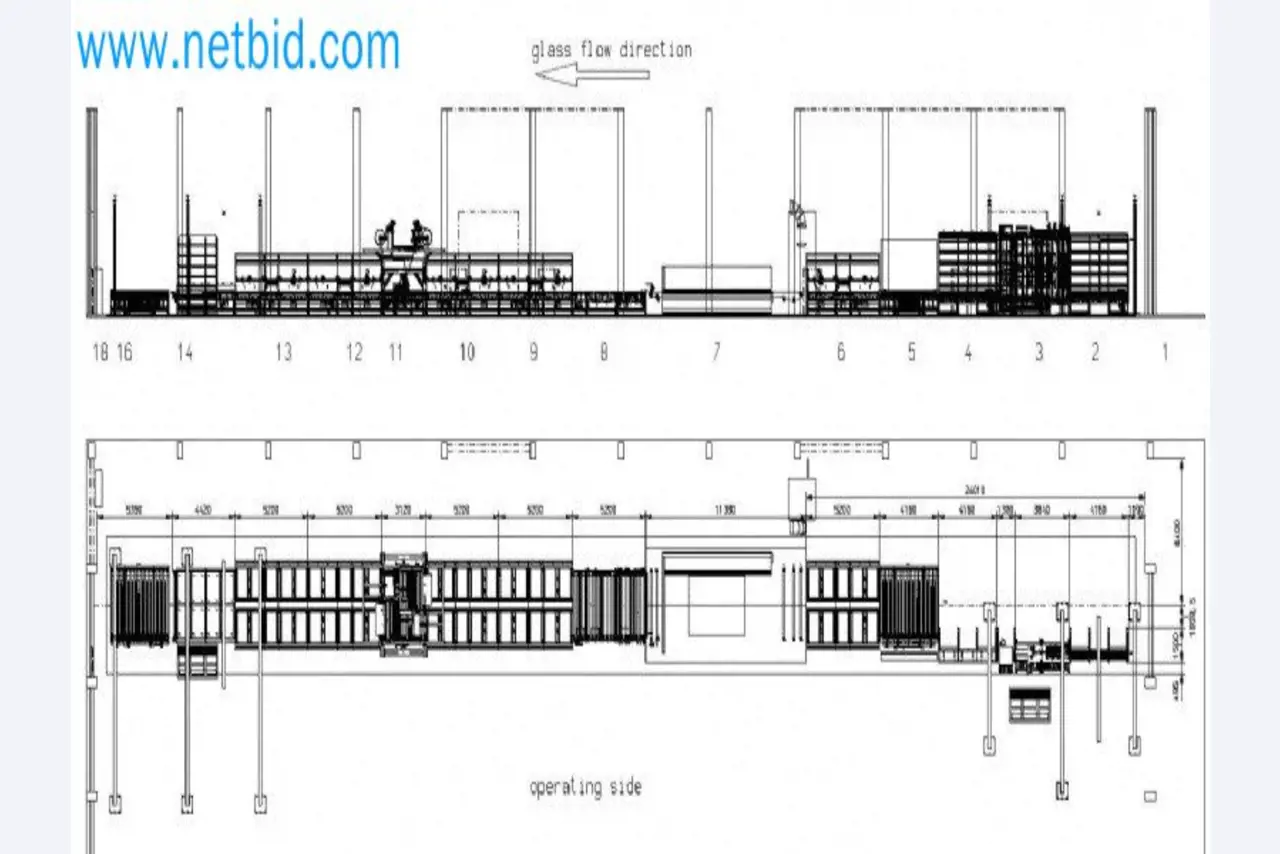

Linha de revestimento em pó e produção de vidro de segurança (Adjudicação sujeita a aprovação) Klöpper Maschinentechnik C-2600x4000-HA-KTRADING#18856-1

Detalhes

Tipo de Produto

Klöpper Maschinentechnik

Tipo

C-2600x4000-HA-K

Ano de Construção

2012

Descrição

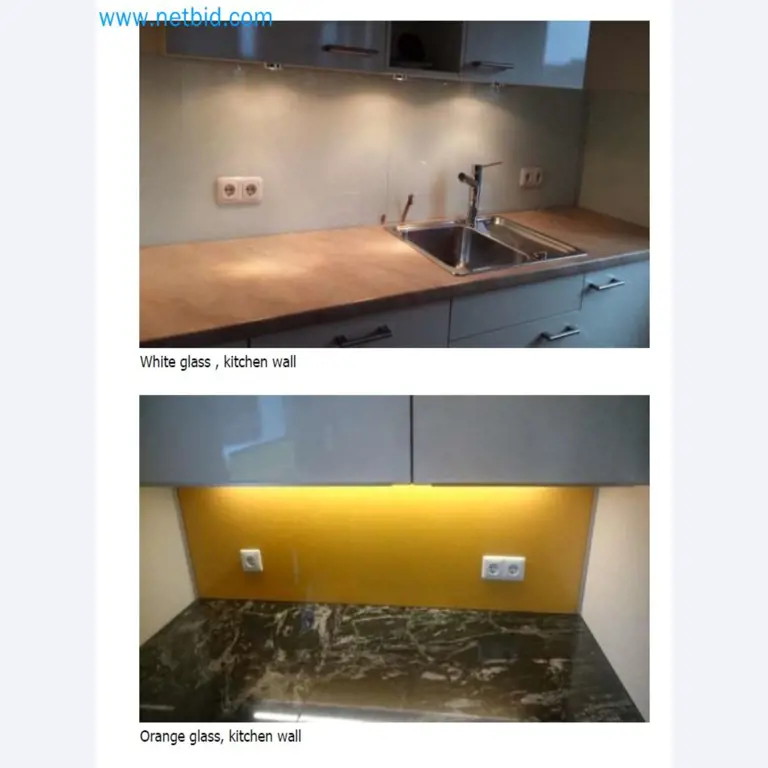

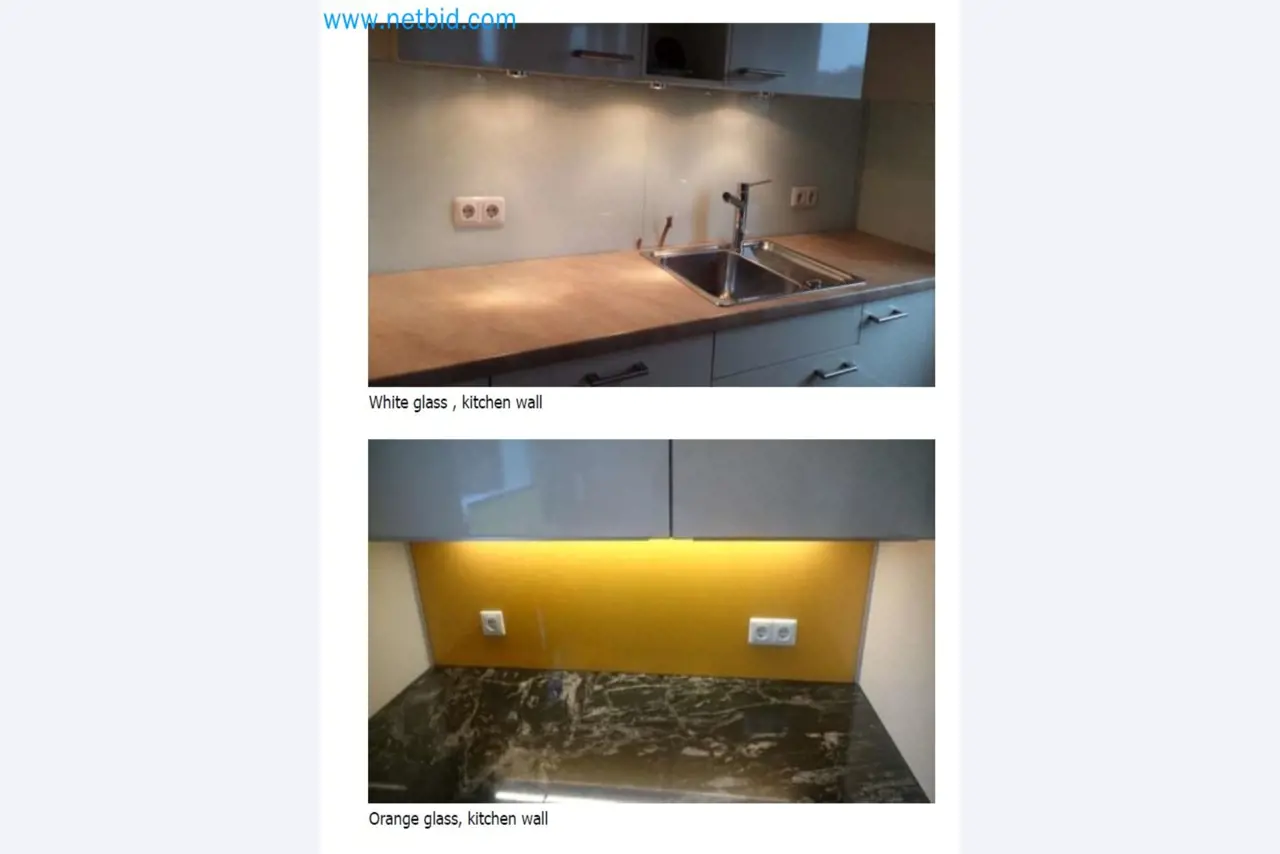

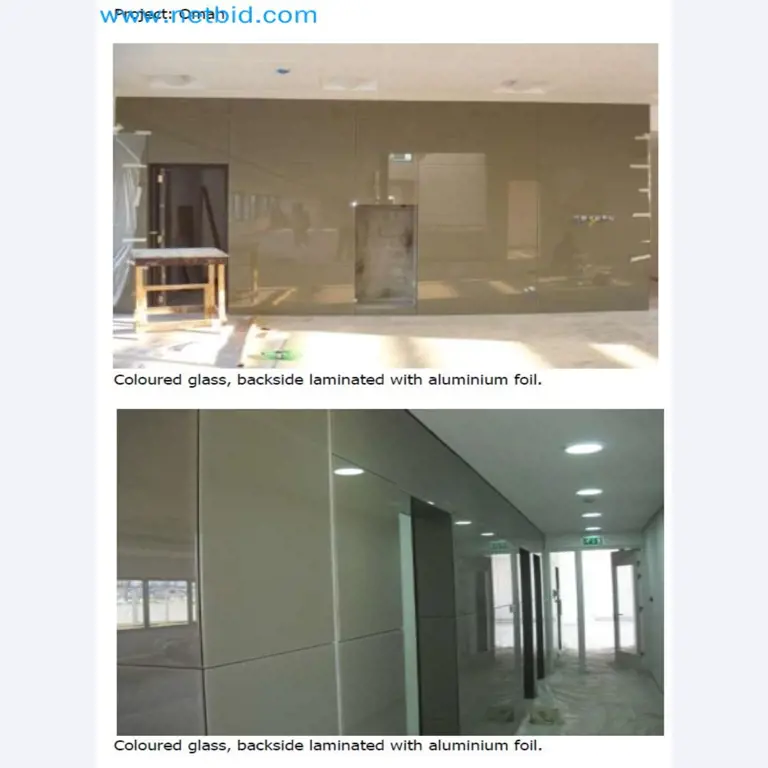

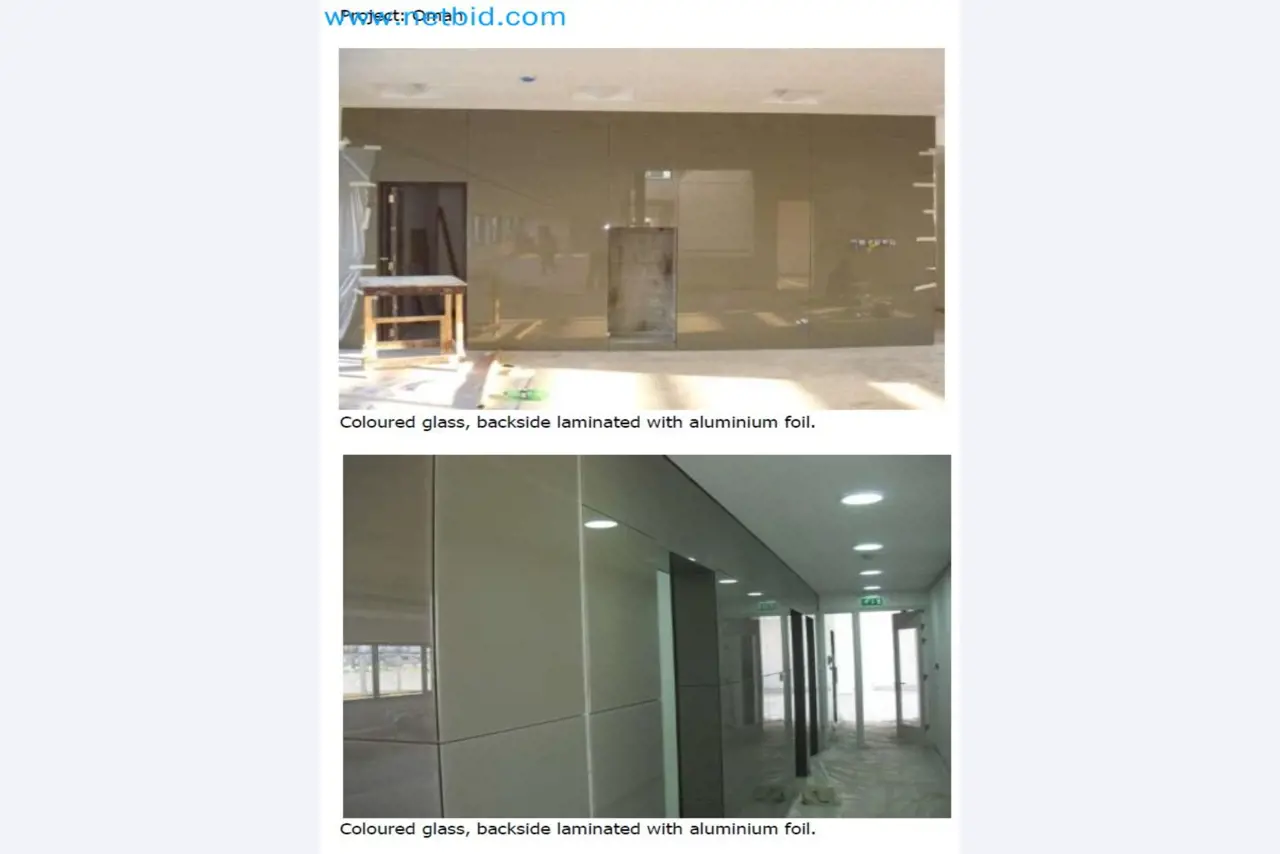

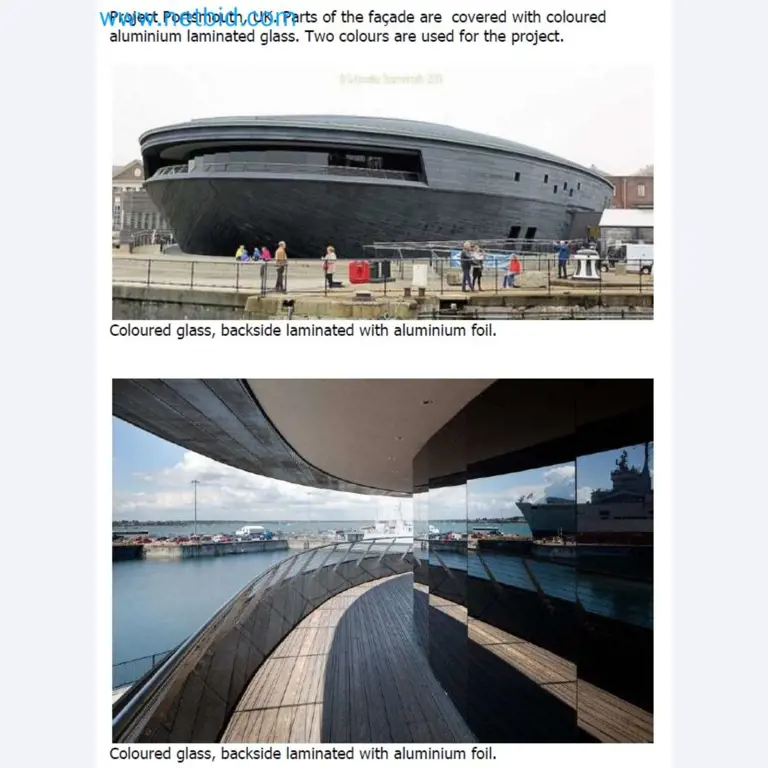

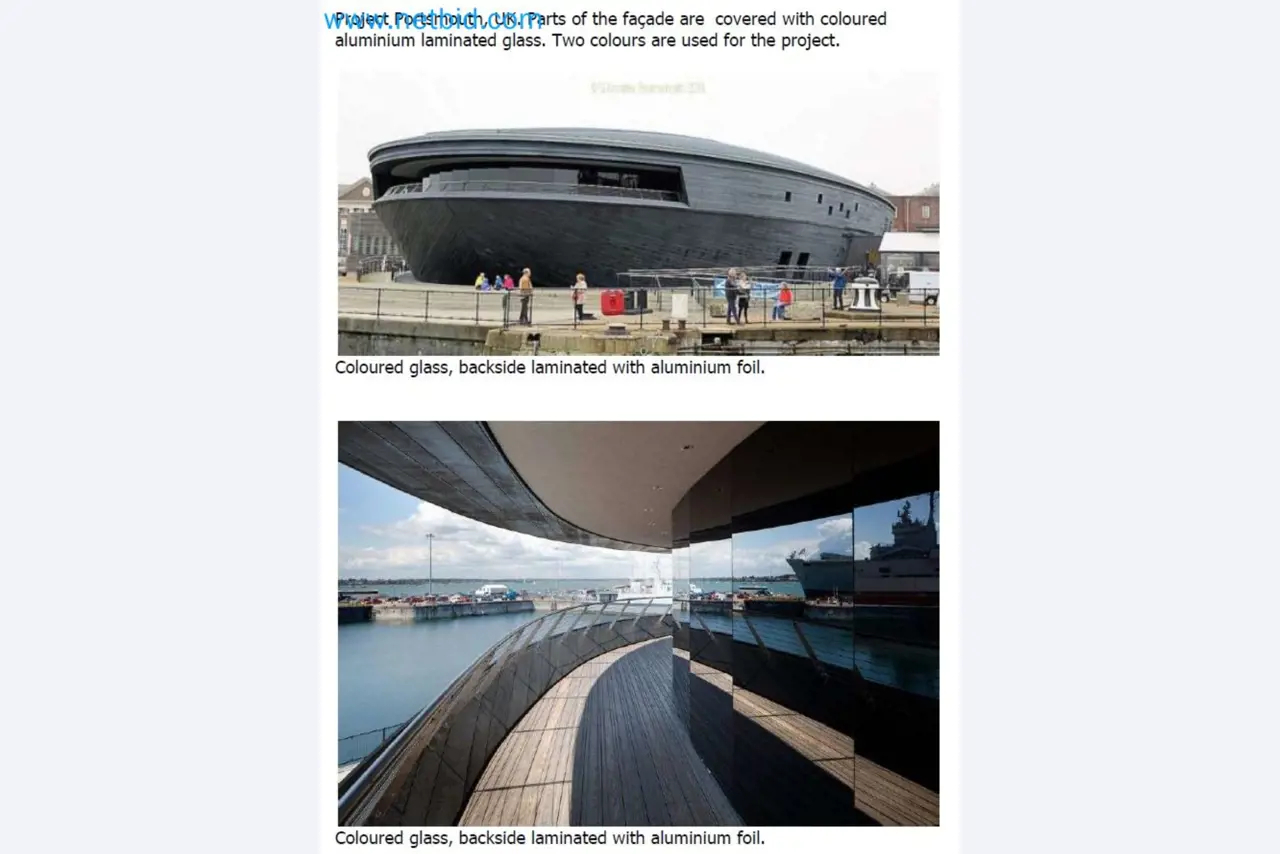

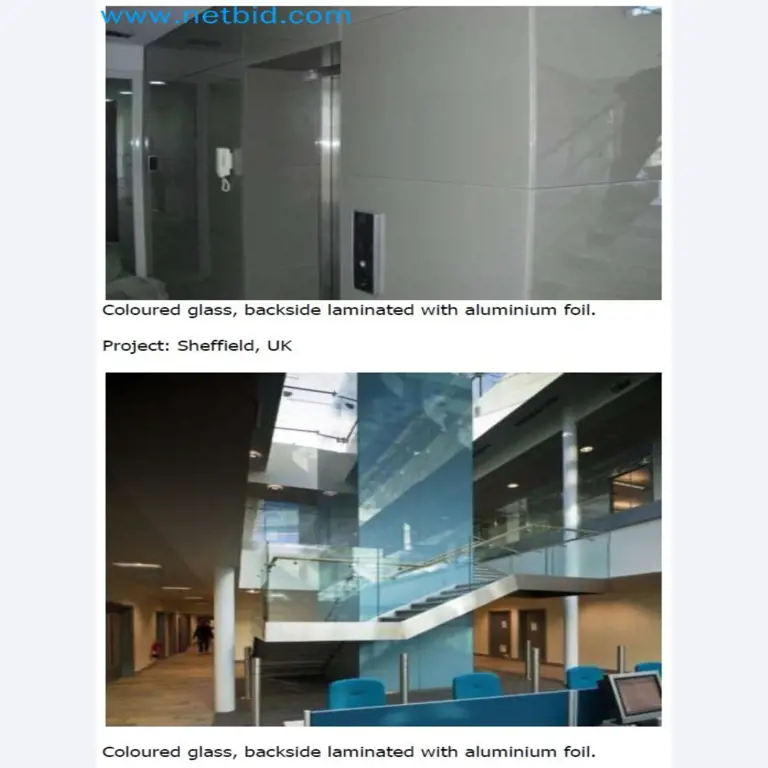

Revestimento em pó e linha de revestimento em pó de segurança (laminação).

Os seguintes tamanhos e tipos podem ser processados na linha

Largura do material: 2.600 mm, 2.550 mm ou 1.300 mm (são possíveis tamanhos diferentes, mas as dimensões devem ser especificadas)

Comprimento do material máx./min.: 3.660 mm / 2.000 mm

Espessura do material por unidade máx./min.: 12 mm / 4 mm

Capacidade de produção da linha de revestimento em pó e revestimento em pó de segurança:

Tempo de ciclo: 10 lotes/hora com um tamanho médio de 2.600 x 4.000 x 4 mm

Capacidade do "material" para revestimento em pó de segurança: aprox. 740 m² em 8 horas de produção com um tamanho de lote de 2.600 x 4.000 x 4 mm (sem mudança de cor) com operação teórica de 90%:

"Material" normal revestido a pó

Largura máx./min. do "material": 2.600 mm / 360 mm

Comprimento "material" máx./min.: 3.660 mm / 765 mm

Espessura do "material" por unidade máx./min.: 12 mm / 4 mm

O "material" normal revestido a pó (sem película de laminação) pode ser processado até 4 peças por lote, dependendo do tamanho

- Estação única opcional (não incluída no plano de layout) no início da linha - estação de escorva Pyrosil HE500

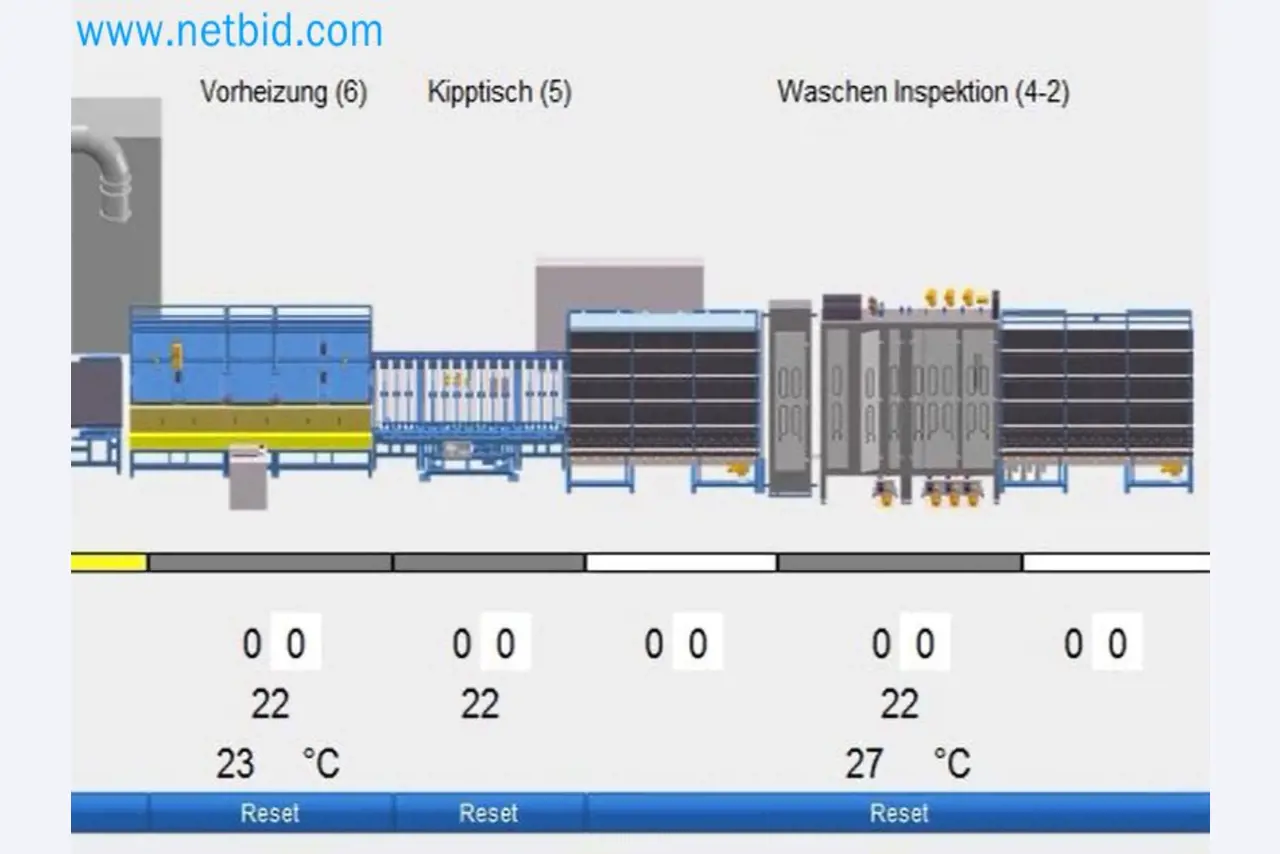

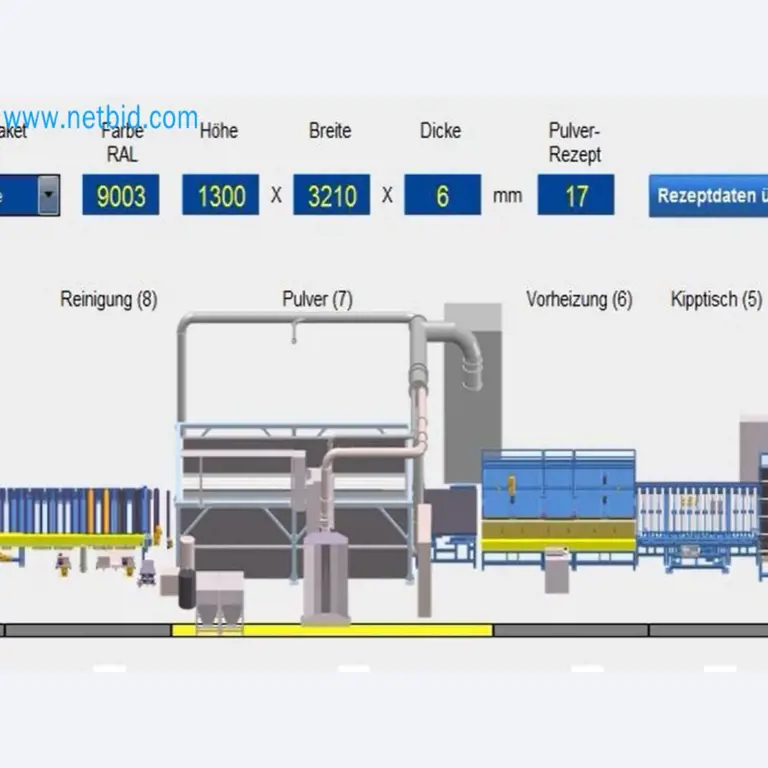

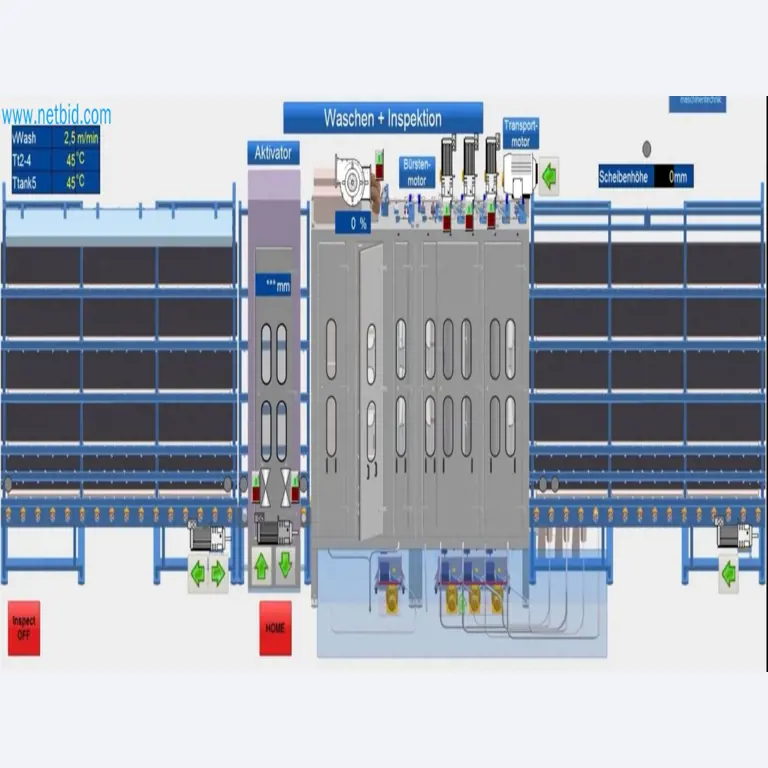

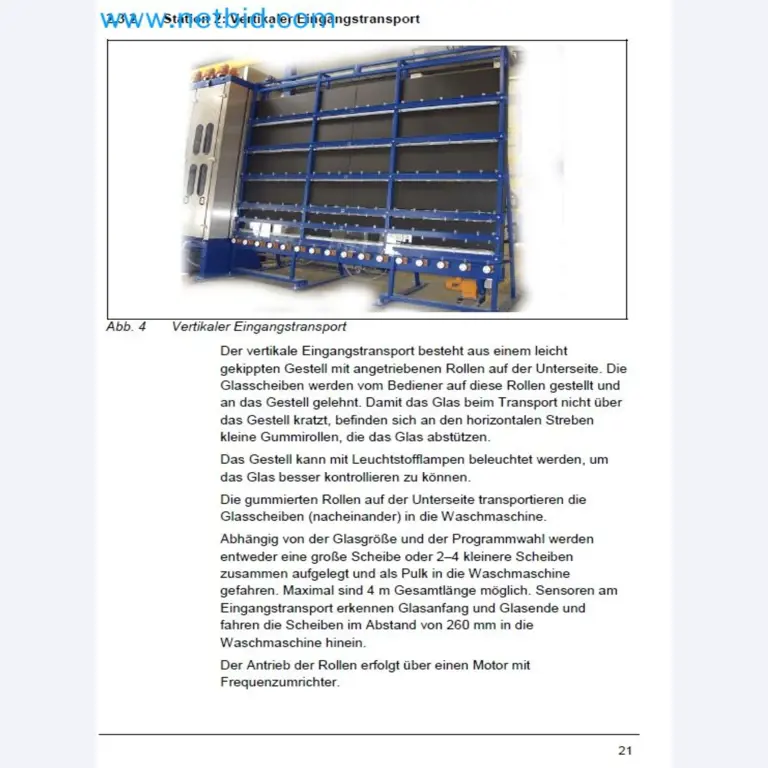

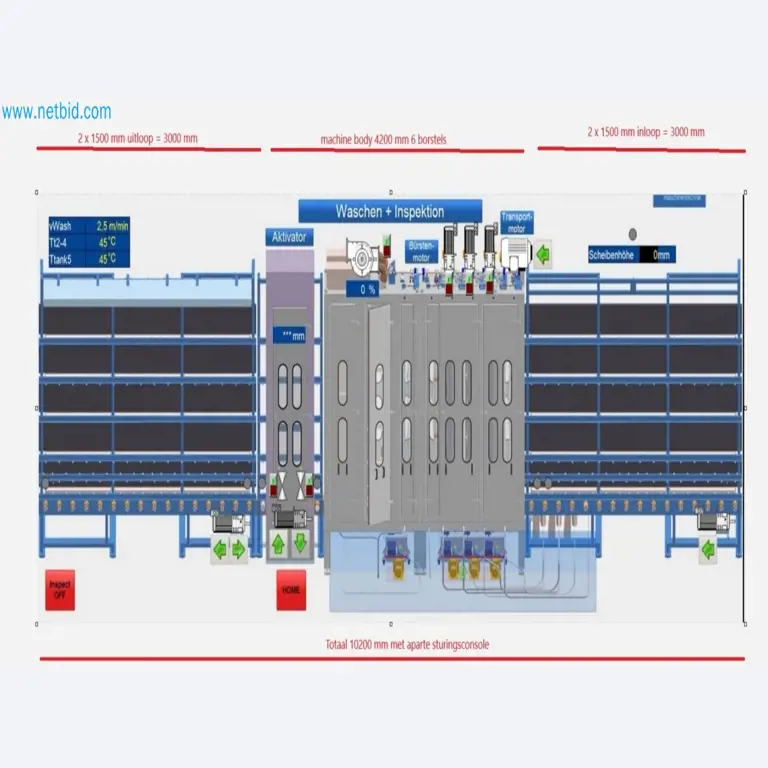

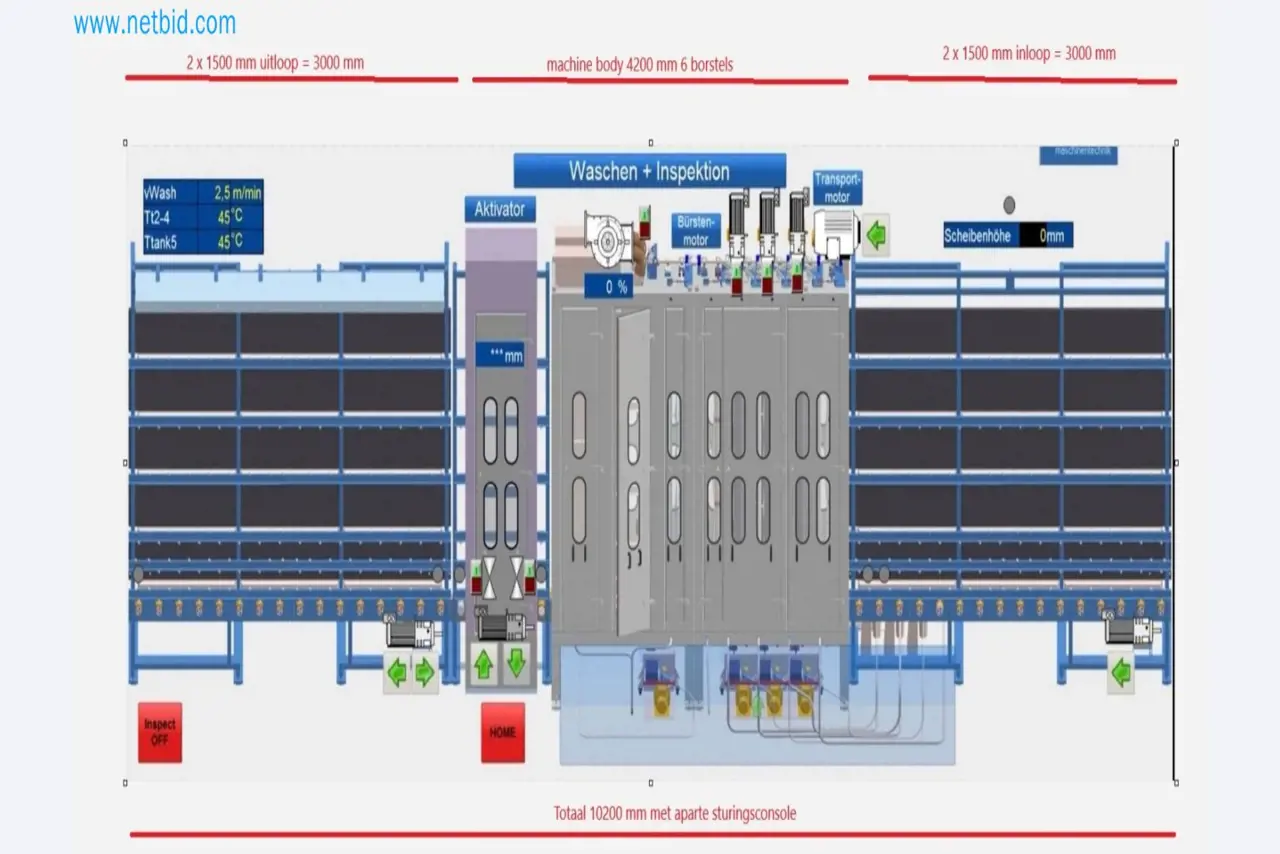

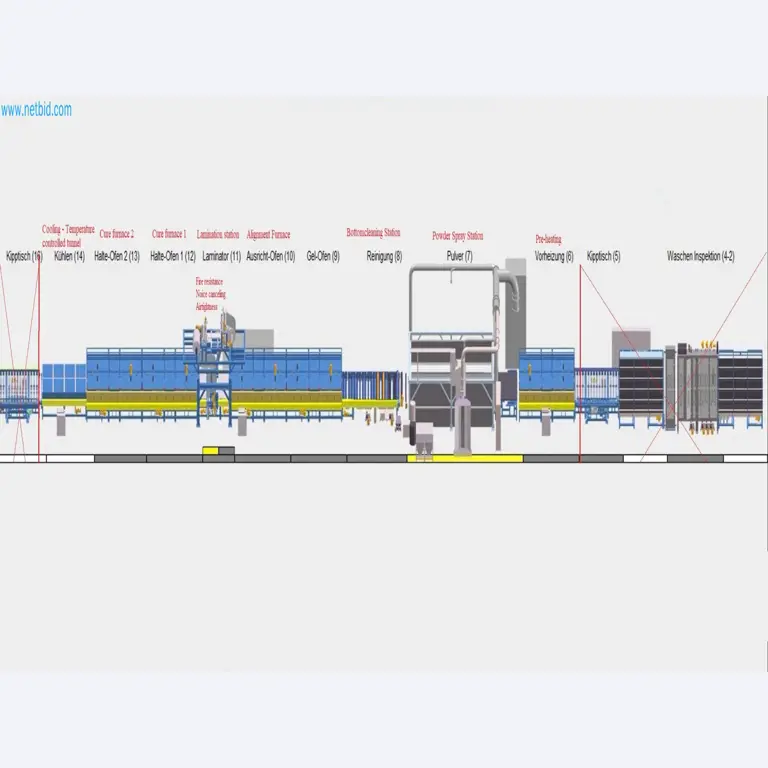

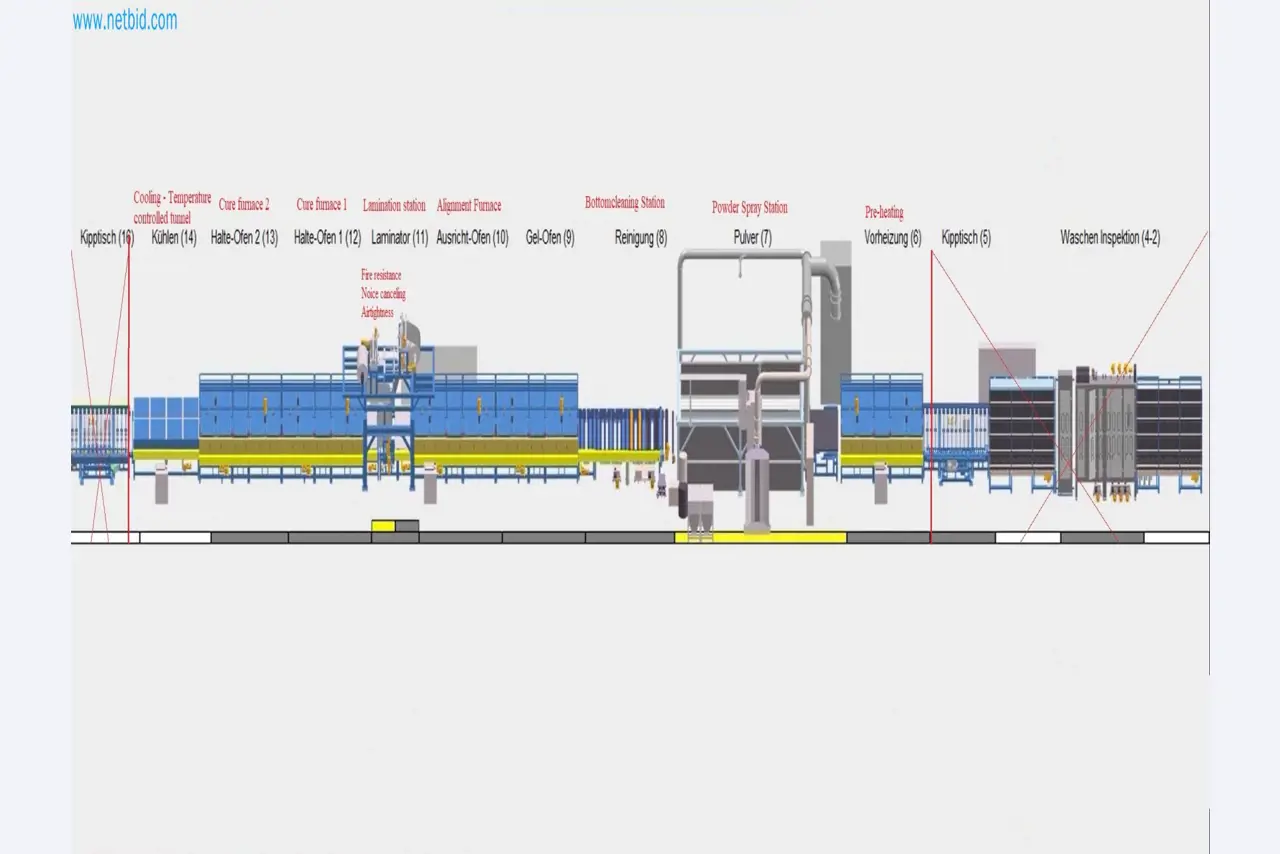

- Posição 5 Alimentação da linha Zona de inspeção com iluminação, mesa transportadora vertical e basculante (pode ser usada opcionalmente para controlo de qualidade).

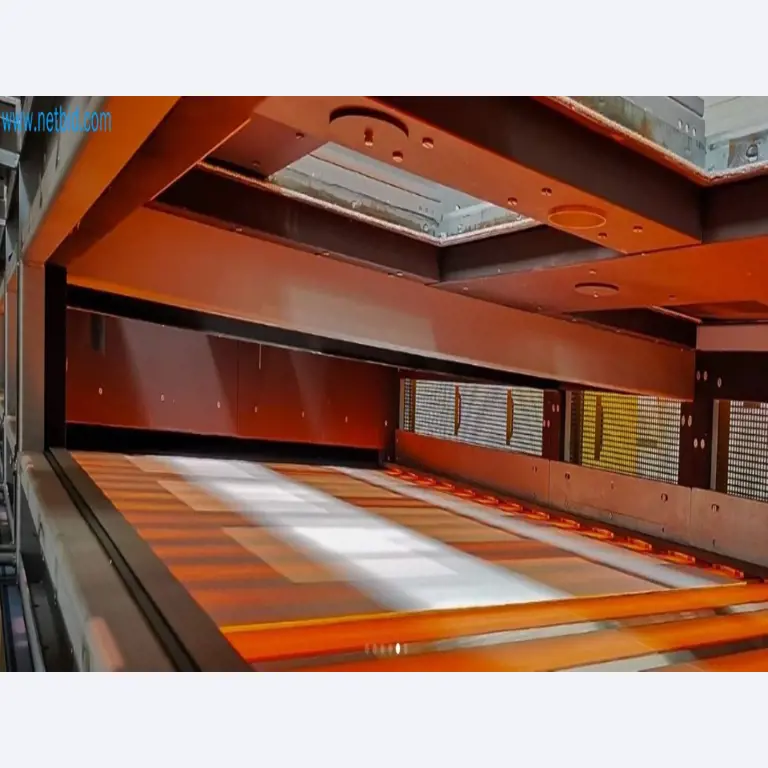

- Posição 6 Forno de pré-aquecimento 50-65 °C para um melhor resultado de pintura

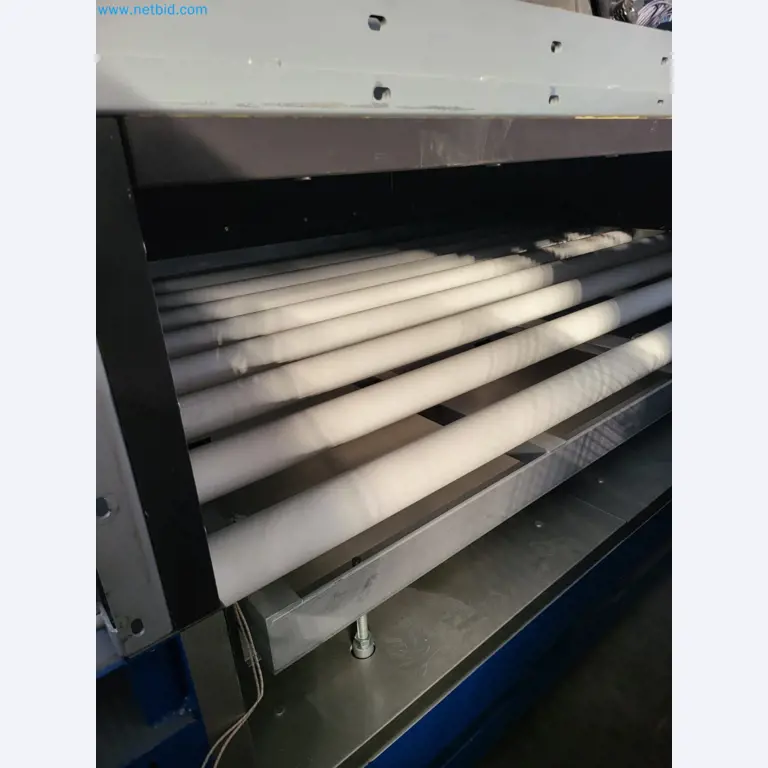

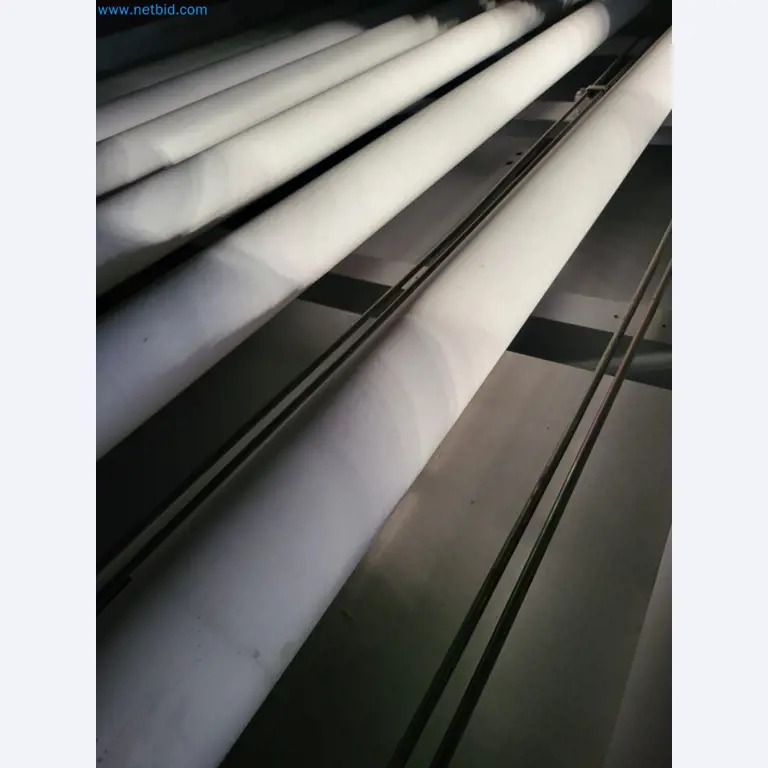

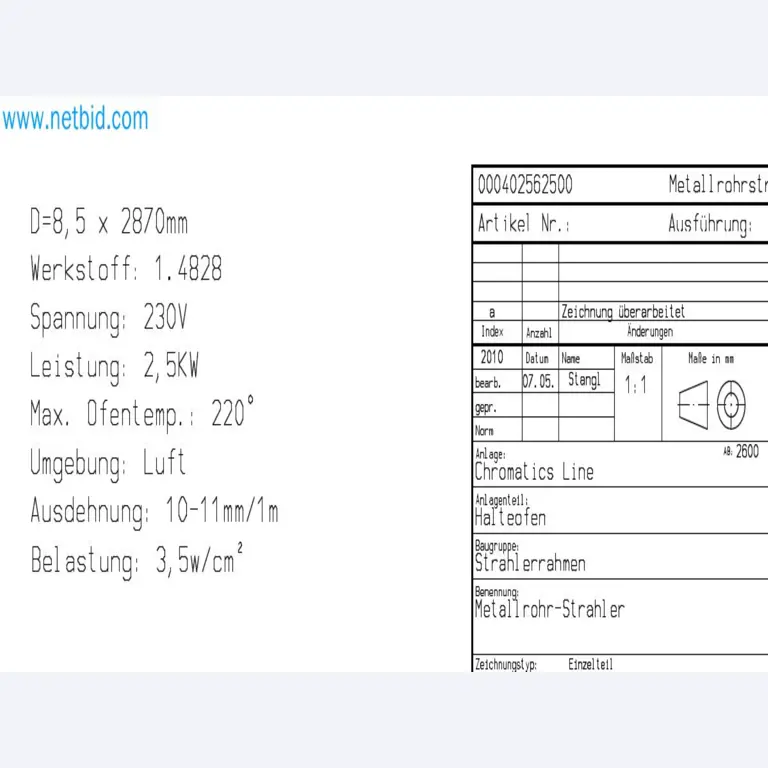

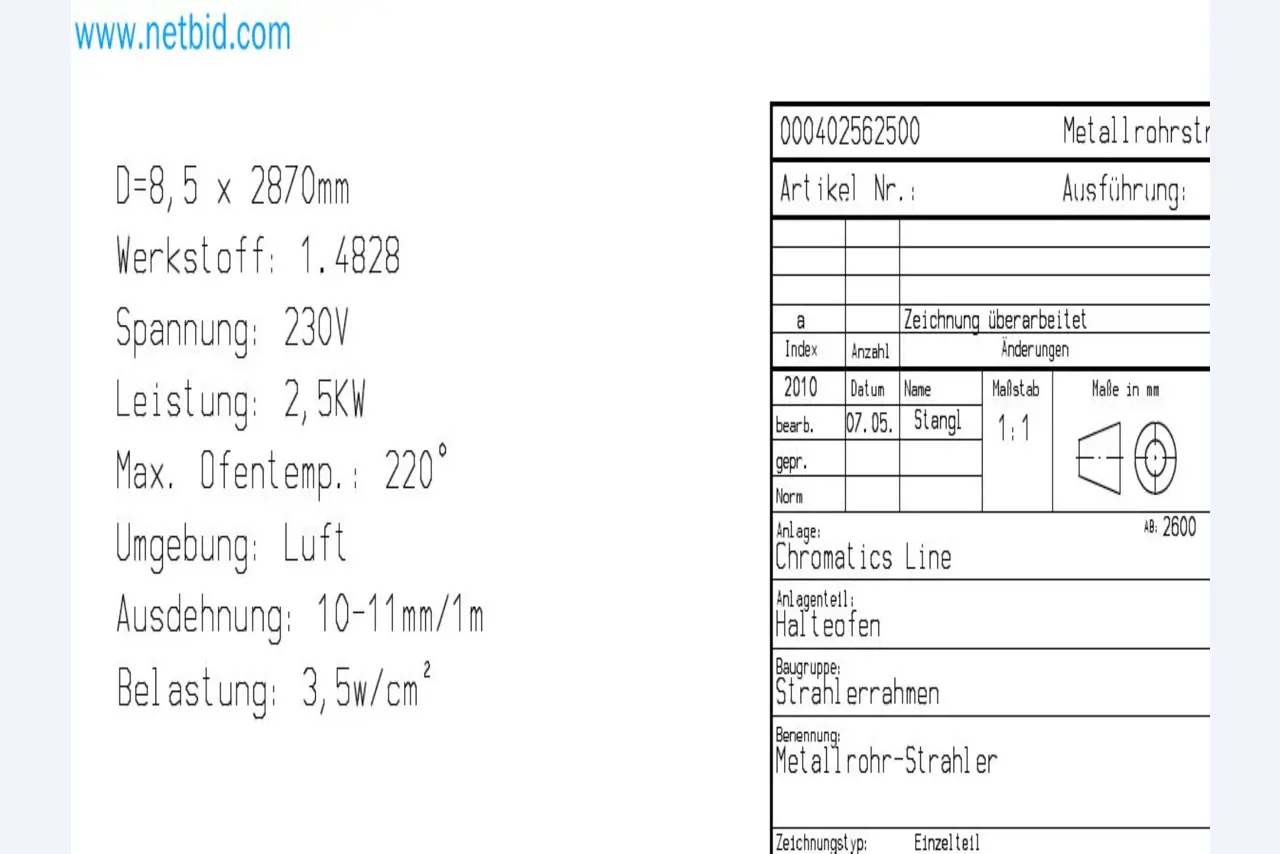

O transportador de rolos está equipado com rolos de cerâmica. Os rolos de transporte no interior dos fornos têm rolamentos especiais de alta temperatura. As camisas de aquecimento superior e inferior estão equipadas com painéis isolados. O material de isolamento dos fornos foi concebido para temperaturas elevadas. Os elementos de aquecimento tubulares metálicos estão instalados no forno. A temperatura da área de pré-aquecimento é controlada por um sistema de controlo de circuito fechado totalmente automático e eficiente em termos energéticos, com unidades de tiristores. A temperatura da placa de "material" é medida no forno utilizando um pirómetro. O valor médio comparado com a temperatura alvo determina os pontos de ajuste dos tiristores para controlar a energia eléctrica necessária para manter a temperatura alvo.

As temperaturas do forno e do "material" são medidas e visualizadas

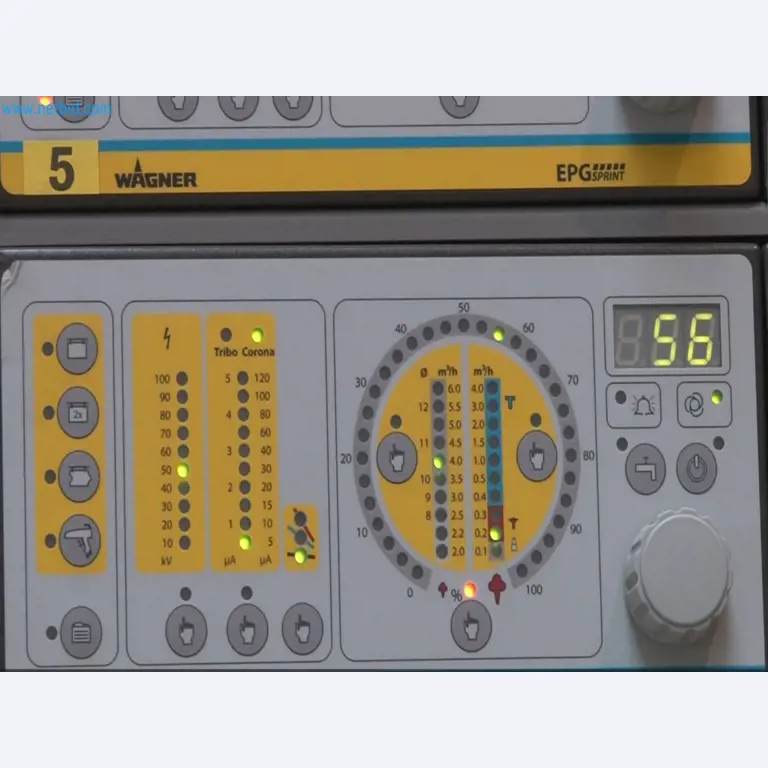

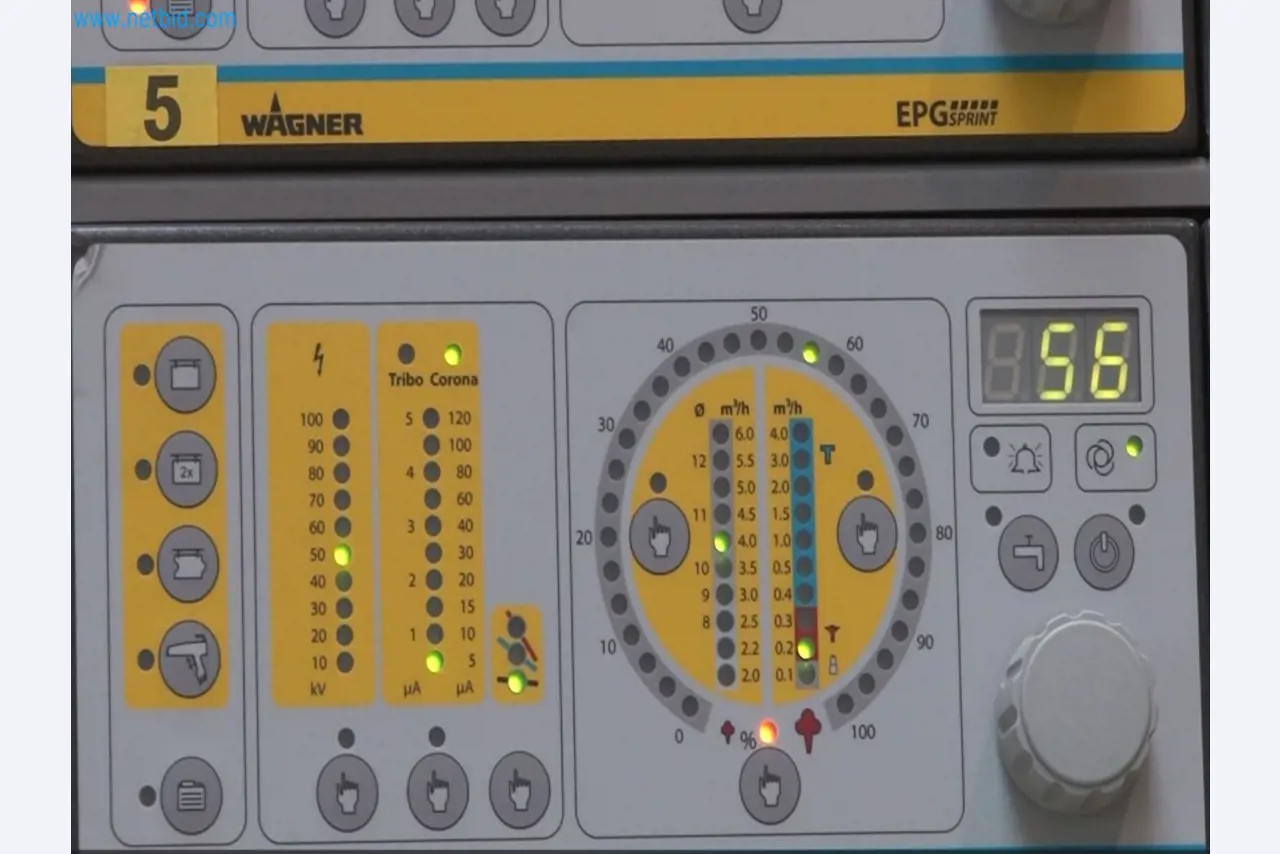

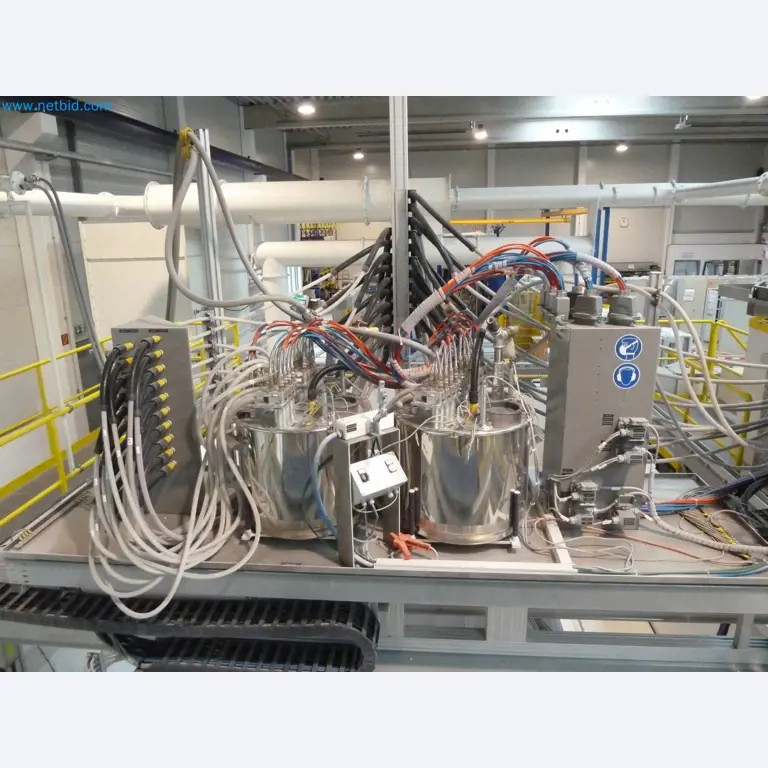

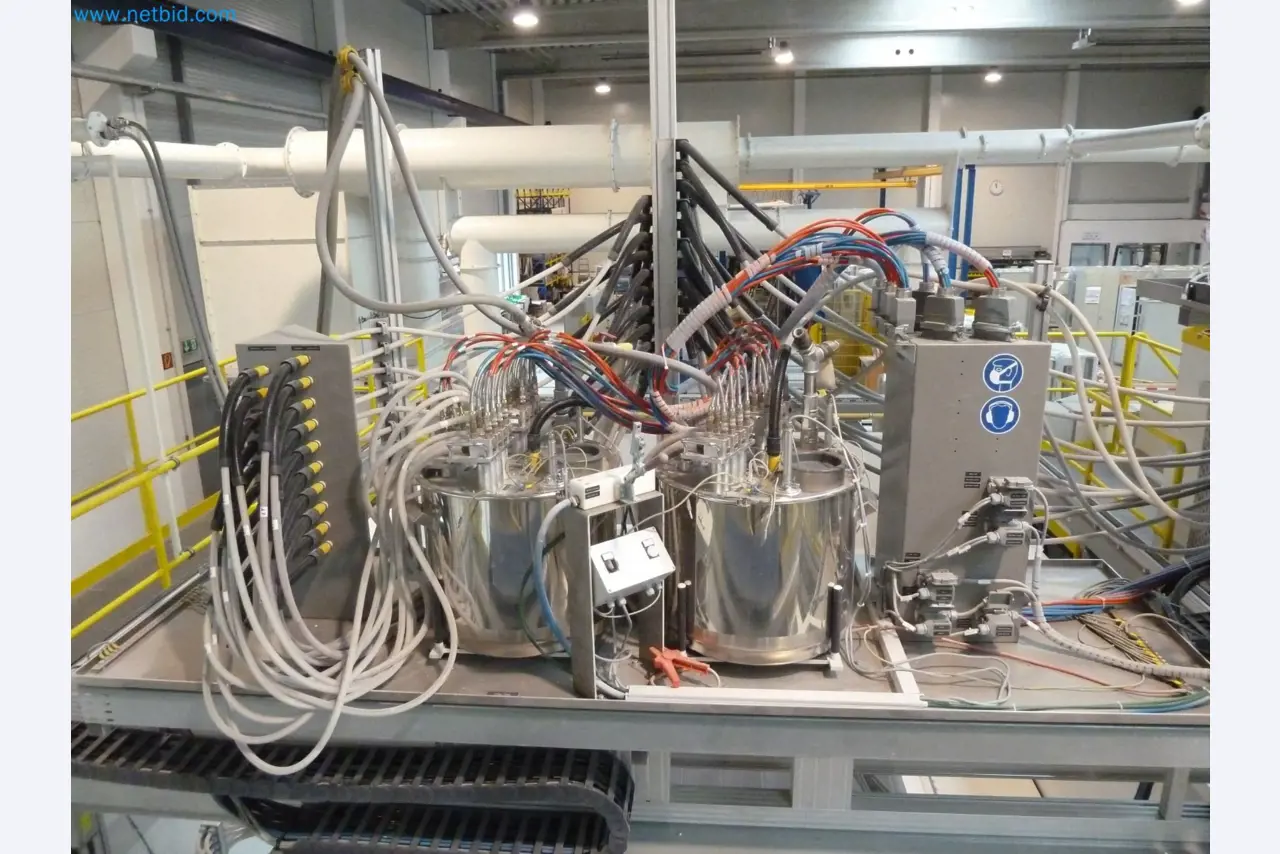

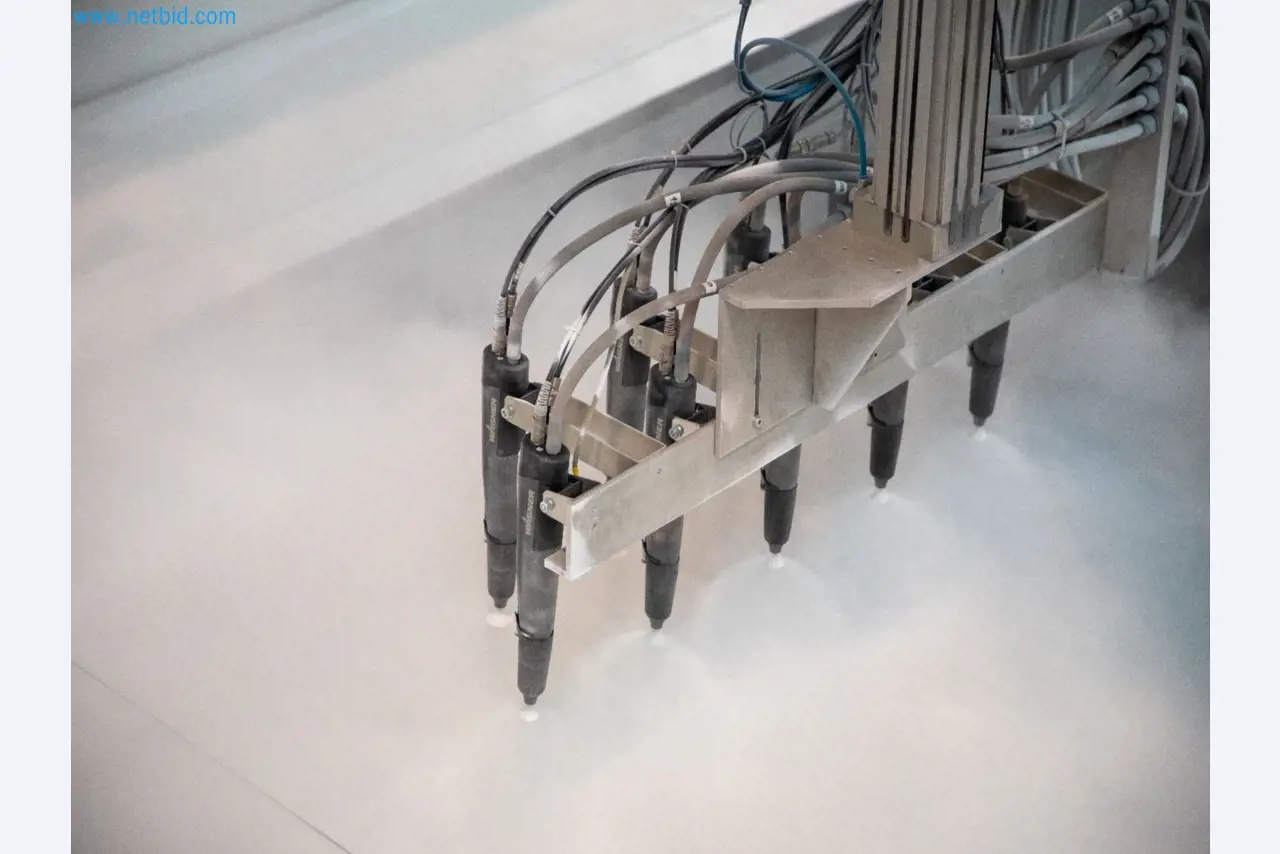

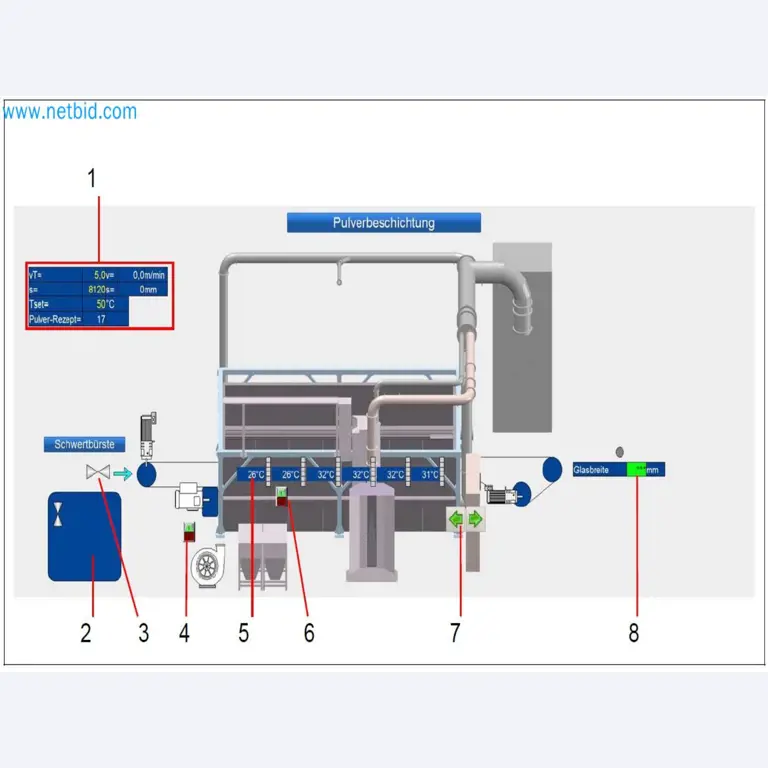

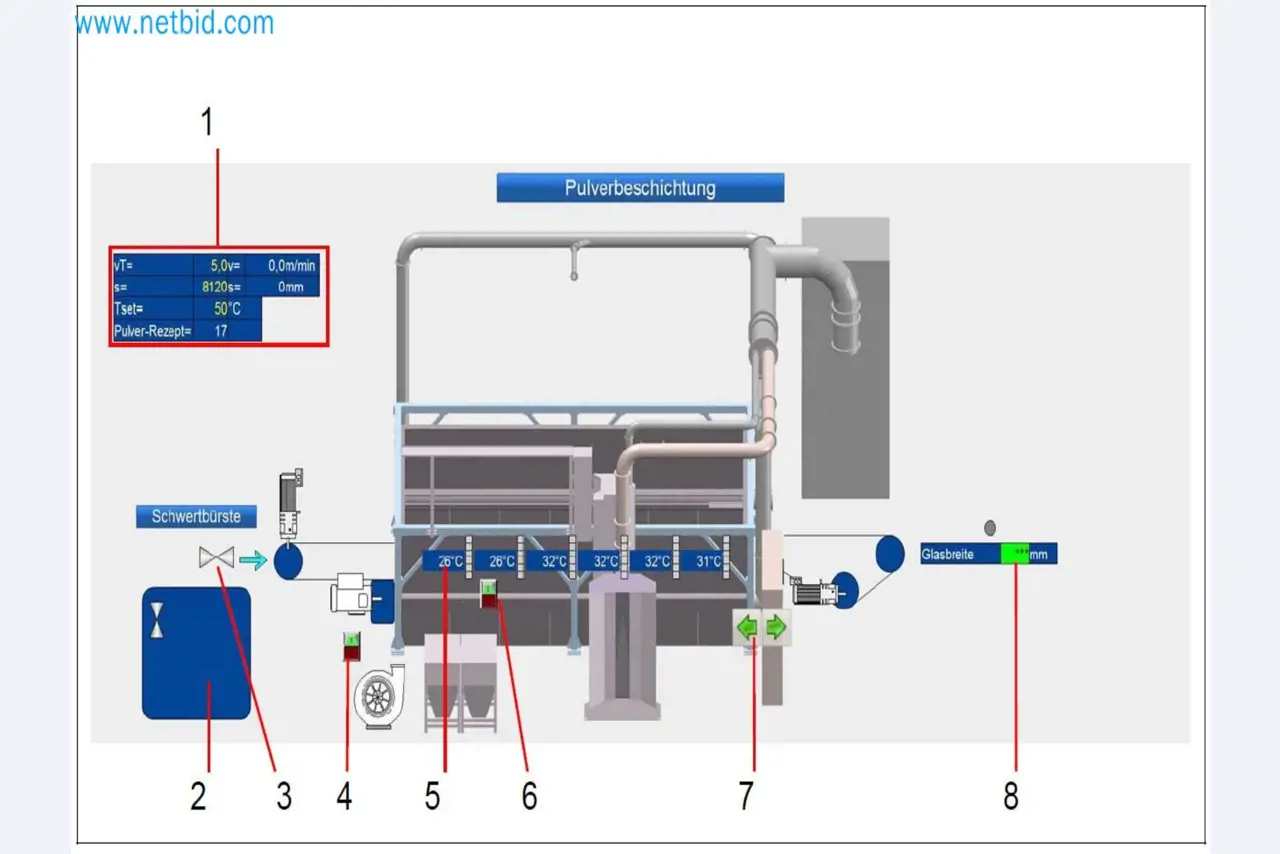

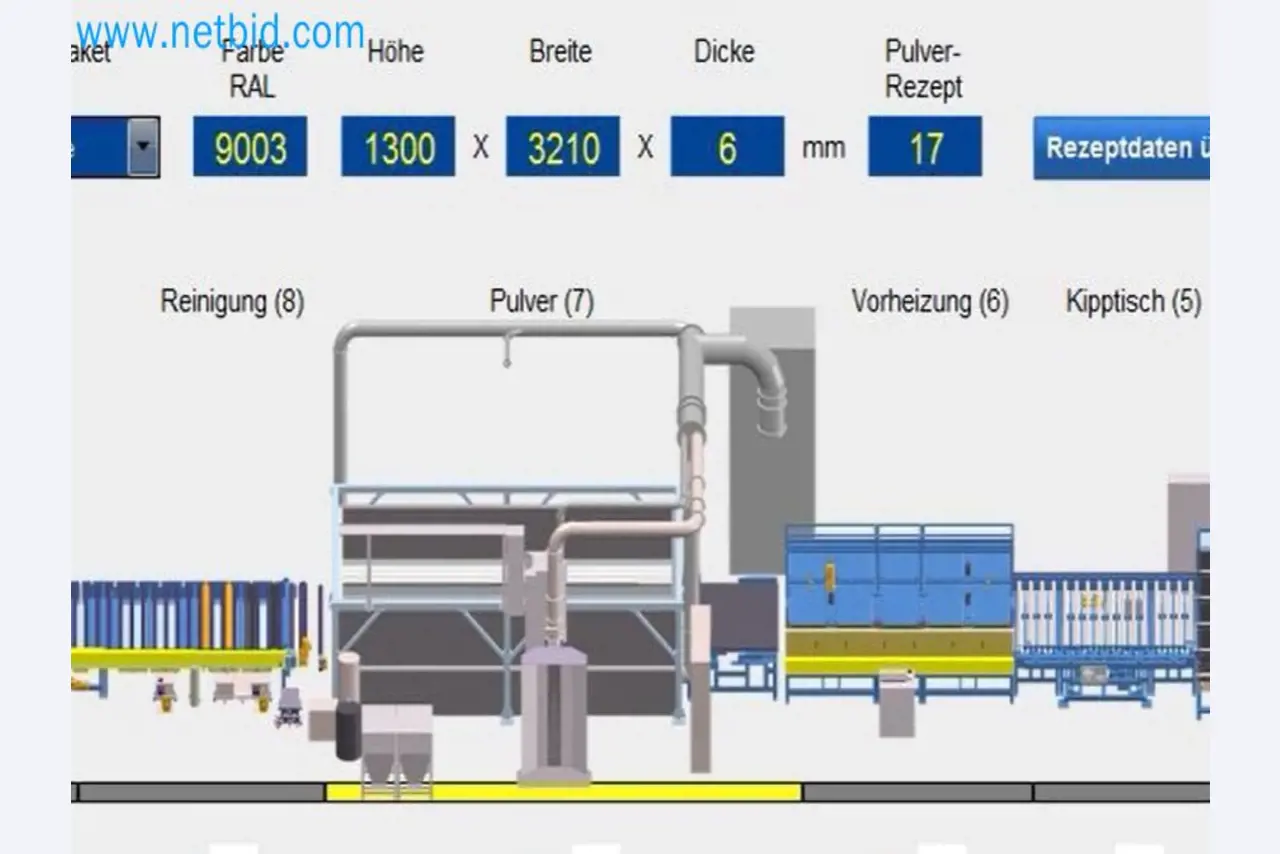

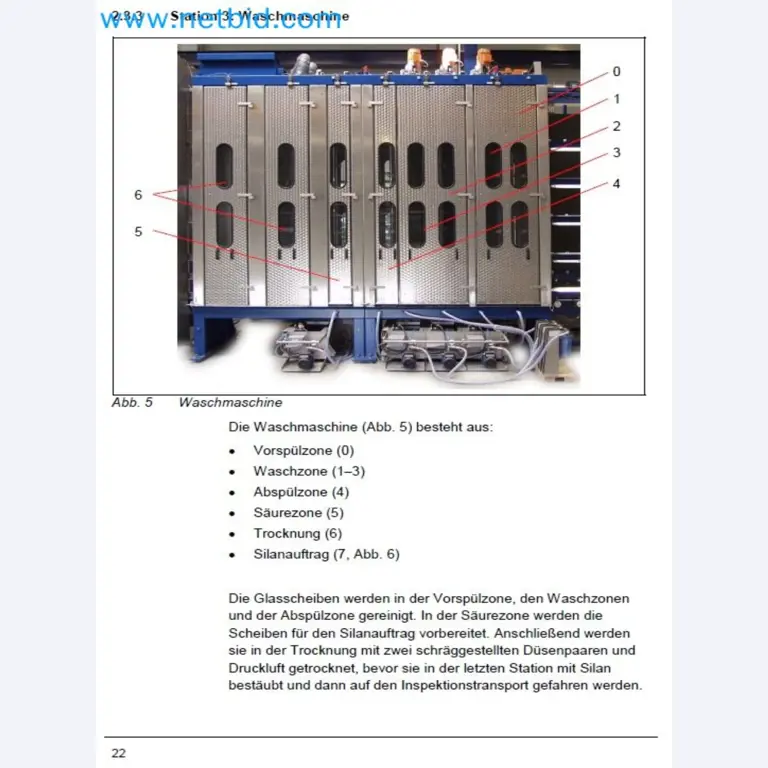

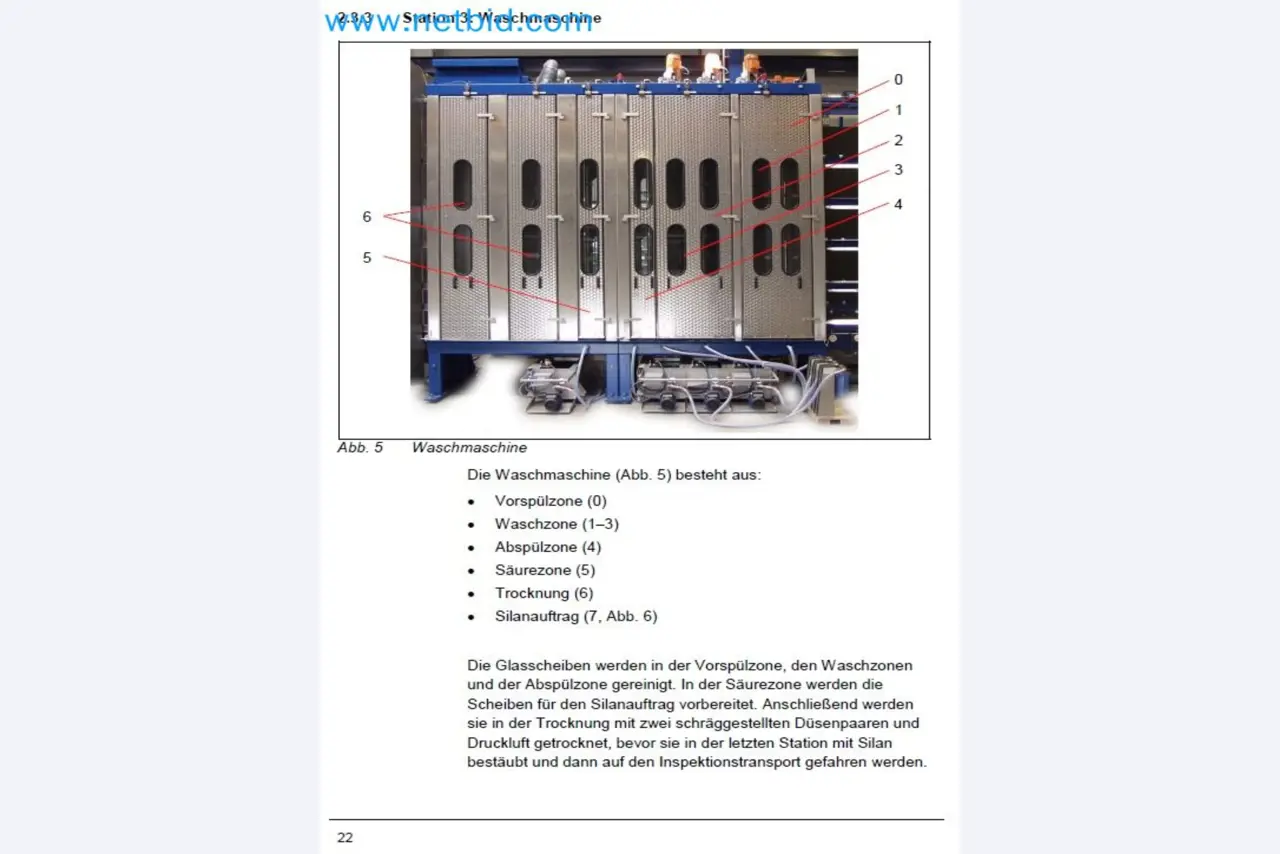

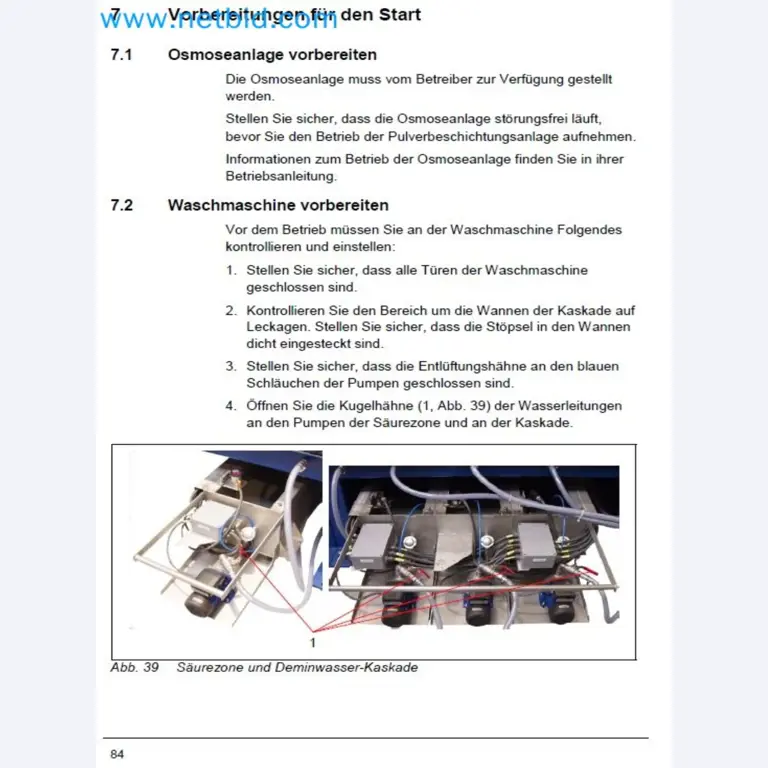

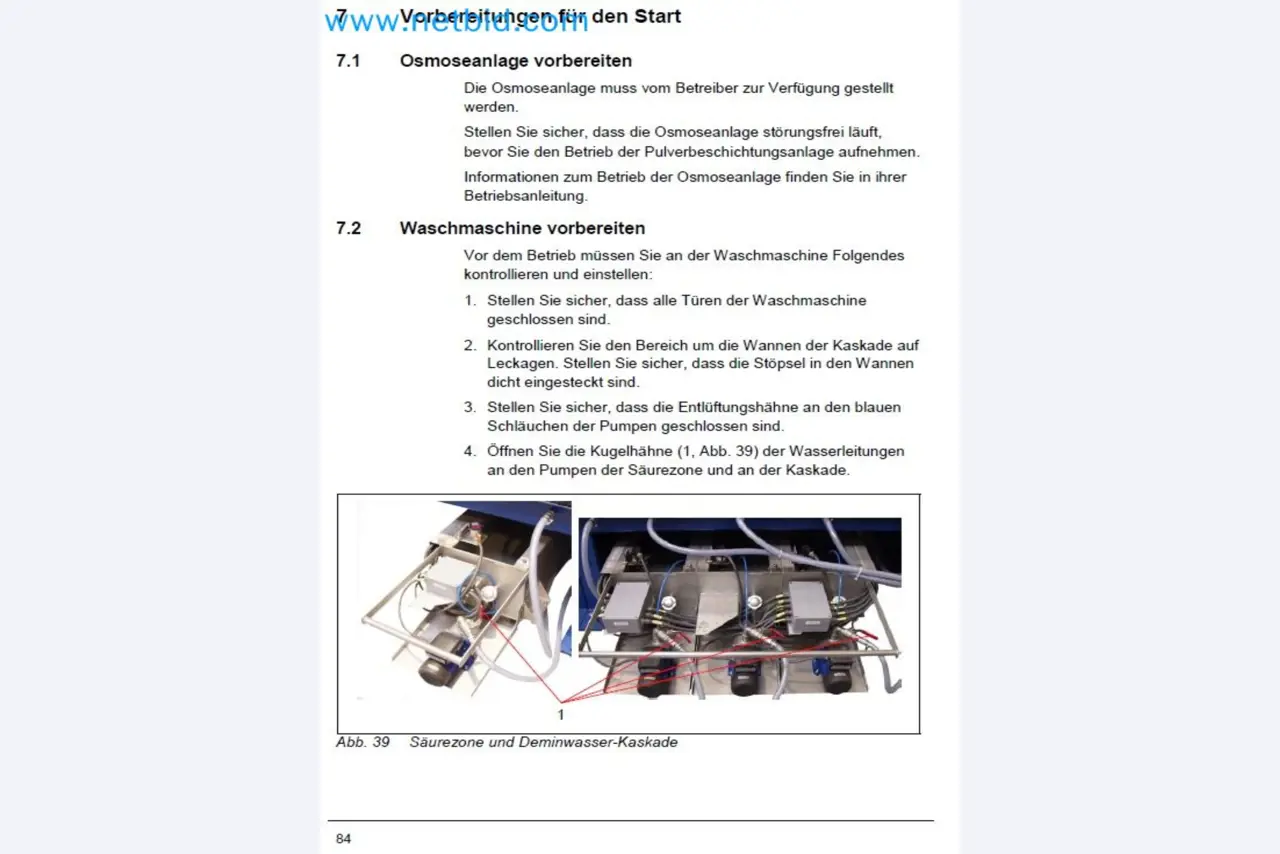

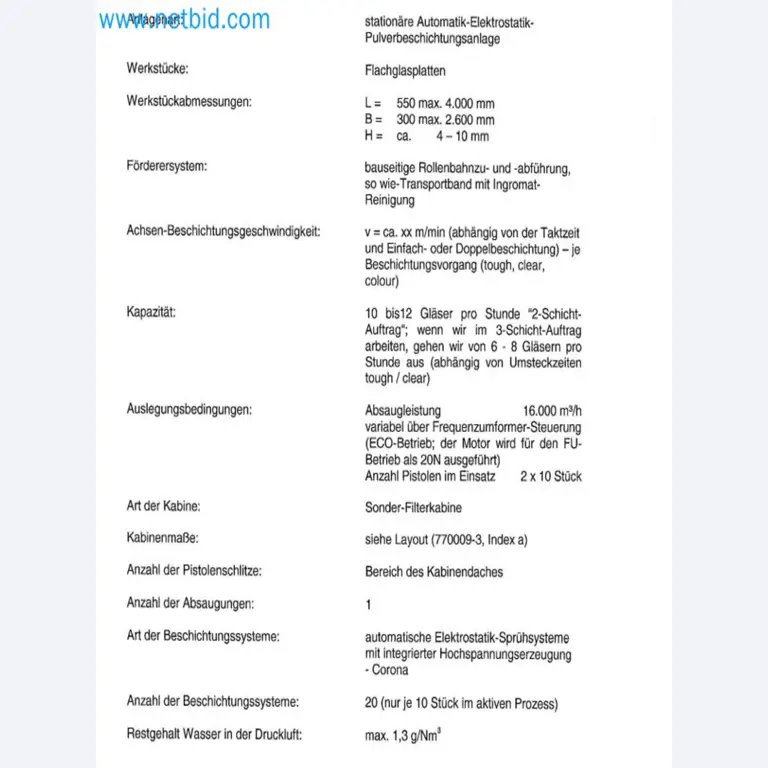

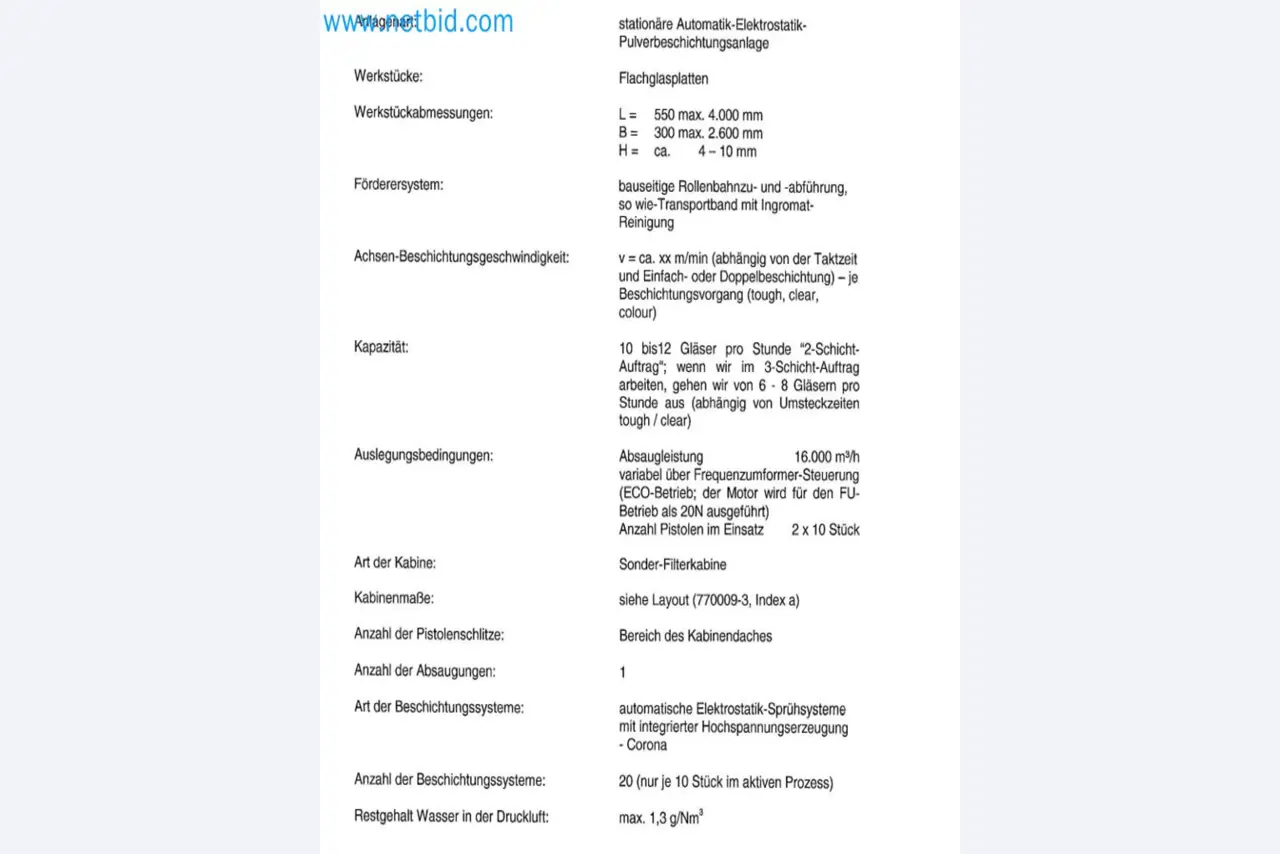

- Posição 7 Cabine automática de pulverização de pó 2.600 x 4.000 mm

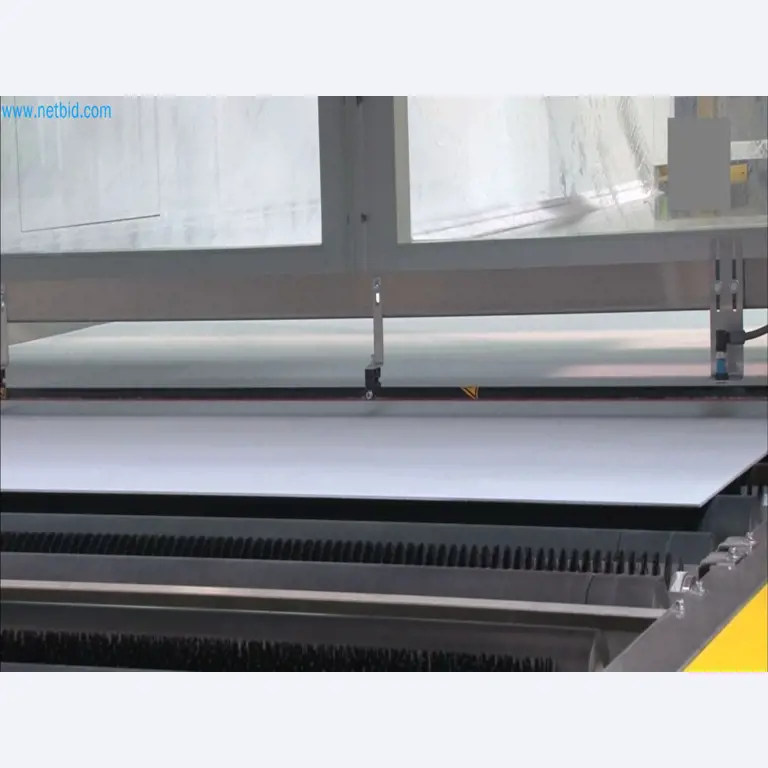

- Posição 8 Apenas limpeza ou correia transportadora

A cabina de pó está equipada com um sistema de extração. Os dois revestimentos em pó - colorido e transparente - são pulverizados nesta secção. O "material" é transportado através de uma correia transportadora especial aquecida. Os parâmetros de produção, tais como a espessura do revestimento, o comprimento e a largura do "material" são armazenados em receitas e são chamados e controlados através das receitas da linha.

O tapete é limpo por um sistema de vácuo e um sistema de limpeza com escova húmida. A rápida mudança de cor é activada por um sistema especial de limpeza das mangueiras e pistolas de pó do sistema de pulverização.

Este transportador de rolos serve como um amortecedor antes do forno de gel.

Não é necessária qualquer limpeza ou contacto com água para o fibrocimento!

O transportador está equipado com escovas cilíndricas e esponjas para limpar o material do verso não revestido.

A limpeza é efectuada com água desmineralizada filtrada. Os rolos de transporte totalmente revestidos de borracha são acionados individualmente por engrenagens sem-fim e montados numa estrutura sólida soldada.

Os rolos de transporte são montados em rolamentos lisos.

São instaladas barras de ionização activas e passivas para remover a carga estática do "material".

- Posição 9 Forno de gel

O desvio do tempo de gelificação é controlado em comparação com o produto. Os parâmetros da linha são baseados no tempo de gelificação do vidro float.

O transportador de rolos está equipado com rolos de cerâmica. Os rolos de transporte no interior dos fornos têm rolamentos especiais para altas temperaturas. As camisas de aquecimento superior e inferior estão equipadas com painéis isolados. O material de isolamento dos fornos foi concebido para altas temperaturas.

. No forno estão instalados elementos especiais de aquecimento por infravermelhos de tubo duplo. O controlo da temperatura do forno de gel é um controlo de circuito fechado totalmente automático com unidades de tiristores.

A temperatura da placa de vidro é medida no forno com um pirómetro. A temperatura e o tempo de gelificação são especificados na receita. Os tirístores são controlados através das curvas de gelificação definidas. Normalmente, existem três curvas relacionadas com o processo por receita. As temperaturas e os tempos são definidos e controlados automaticamente. A temperatura do forno e do "material" são medidas e exibidas.

Esta secção funde o pó e prepara o gel. Esta secção derrete o pó e prepara a superfície para o laminador.

- Posição 10 Forno de alinhamento (1 zona) em frente à estação de laminação

O transportador de rolos está equipado com rolos de cerâmica. Os rolos de transporte dentro dos fornos têm rolamentos especiais de alta temperatura.

Os mantos de aquecimento superior e inferior estão equipados com painéis isolados. O material de isolamento dos fornos foi concebido para temperaturas elevadas.

Os elementos de aquecimento tubulares metálicos estão instalados no forno

O controlo de temperatura do forno de nivelamento é eficiente em termos energéticos, totalmente automático num circuito de controlo fechado com unidades de tiristores.

A temperatura da placa de "material" é medida no forno com um pirómetro. O valor médio comparado com a temperatura alvo determina os setpoints dos tiristores para controlar a energia eléctrica necessária para manter a temperatura alvo.

As temperaturas do forno e do "material" são medidas e visualizadas. O "material" é alinhado numa posição precisa para posteriormente laminar a película.

- Posição 11 do laminador (opcional, dependendo dos requisitos da aplicação do seu produto)

- Posição 12 Forno de cura 1

O forno de cura 1 é utilizado para curar o revestimento em pó fundido.

O transportador de rolos está equipado com rolos de cerâmica. Os rolos de transporte no interior dos fornos têm rolamentos especiais de alta temperatura.

As camisas de aquecimento superior e inferior estão equipadas com painéis isolados. O material de isolamento dos fornos é projetado para altas temperaturas de forno.

Os elementos de aquecimento tubulares metálicos estão instalados no forno. O controlo da temperatura do forno de cura é eficiente em termos energéticos, totalmente automático num circuito de controlo fechado com unidades de tiristores.

A temperatura da placa de "material" é medida no forno com um pirómetro.

O valor médio comparado com a temperatura alvo determina os setpoints dos tiristores para controlar a energia eléctrica necessária para manter a temperatura alvo.

As temperaturas do forno e do "material" são medidas e visualizadas.

- Posição 13 Forno de cura 2

O forno de cura 2 (idêntico em construção ao 1) também é usado para curar o revestimento em pó fundido.

O transportador de rolos está equipado com rolos de cerâmica. Os rolos de transporte dentro dos fornos têm rolamentos especiais de alta temperatura.

As camisas de aquecimento superior e inferior estão equipadas com painéis isolados. O material de isolamento dos fornos é projetado para altas temperaturas de forno.

No forno estão instalados elementos de aquecimento tubulares metálicos. O controlo da temperatura do forno de cura é eficiente em termos energéticos, totalmente automático num circuito de controlo fechado com unidades de tiristores.

A temperatura da placa de "material" é medida no forno com um pirómetro.

O valor médio comparado com a temperatura alvo determina os setpoints dos tiristores para controlar a energia eléctrica necessária para manter a temperatura alvo.

As temperaturas do forno e do "material" são medidas e visualizadas.

- Posição 14 Túnel de arrefecimento (opcional) com controlo da temperatura e do ar

O transportador de rolos é usado como uma secção de arrefecimento em frente à mesa basculante.

Os rolos de transporte, que são acionados individualmente por engrenagens sem-fim, são montados numa estrutura sólida soldada.

Os rolos de transporte são montados em rolamentos deslizantes. O transporte é coberto na parte superior para reduzir a velocidade de arrefecimento.

O segundo transporte é aberto na parte superior.

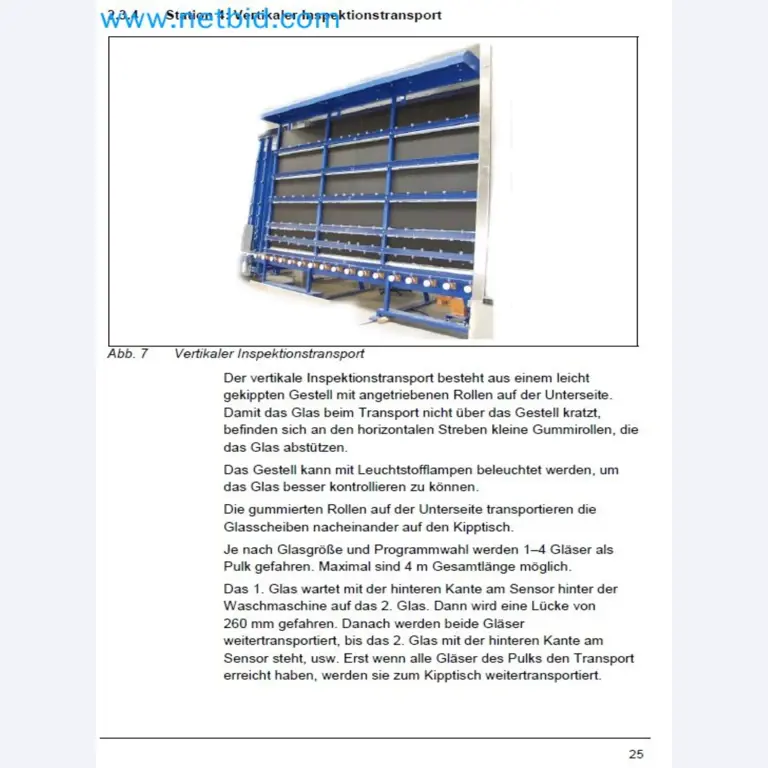

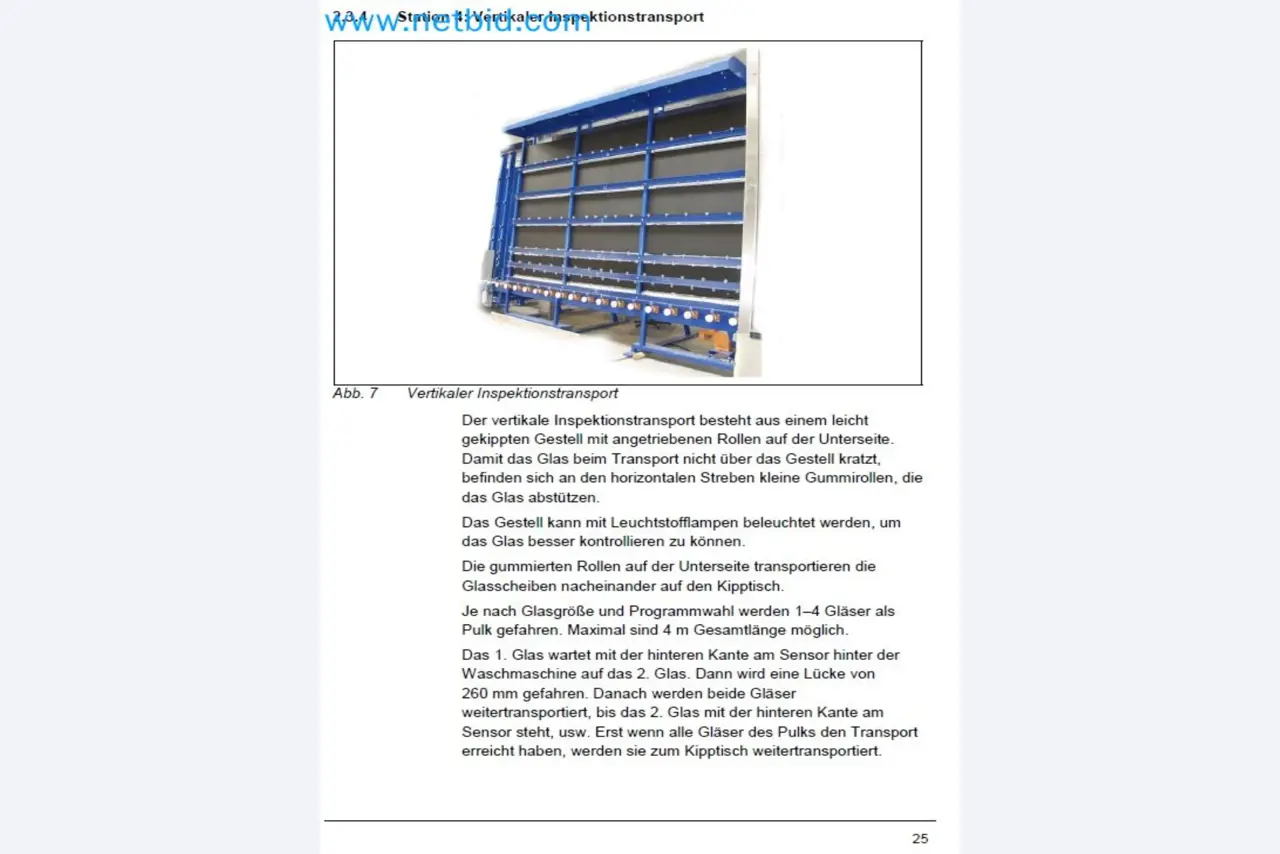

- Posição 16 Mesas de transporte basculantes

Opcional:

Os rolos de transporte, que são acionados individualmente por engrenagens sem-fim, são montados numa estrutura sólida soldada.

Os rolos de transporte são montados em rolamentos lisos. Os braços de inclinação estão na posição horizontal.

A mesa basculante integrada consiste em vários braços de perfil que podem ser inclinados 84° a partir da posição horizontal (electromecanicamente através de um mecanismo de manivela).

A velocidade de inclinação é mais baixa no início e no fim do movimento.

O material é inclinado da posição horizontal para a vertical. Se não houver "material" no transportador de inspeção vertical, o "material" corre para o transporte.

A mesa basculante também é usada como um amortecedor durante a operação normal de produção.

- Posição 17 Distribuição eléctrica

Para a linha de revestimento em pó e revestimento em pó de segurança descrita acima:

Versão: Controlada por PLC (Siemens S7 - 1500).

O âmbito de fornecimento inclui:

Armários de controlo principais e caixas de controlo locais.

Várias caixas de ligação.

Os armários de controlo fazem parte da linha de produção e contêm os quadros eléctricos correspondentes, bem como a fonte de alimentação e o PLC Siemens com os conjuntos associados.

Além disso, os armários de controlo estão preparados para a ligação de uma UPS. Todos os sensores instalados foram concebidos para evitar vibrações ou medições incorrectas.

Os armários de controlo (classe de proteção IP54) estão totalmente ligados a terminais e testados. As caixas de ligação locais são cabladas internamente e parcialmente pré-cabladas com os consumidores associados.

Todas as entradas e saídas são encaminhadas para terminais. Devem estar disponíveis terminais de reserva com cabos encaminhados para utilização futura (pelo menos 10 %).

Todas as caixas de terminais têm a proteção necessária de acordo com a sua posição na linha.

O PLC é fornecido com memória adicional e entradas e saídas digitais livres (pelo menos 10 % cada). Todos os programas e dados são armazenados em buffer no caso de uma falha de energia.

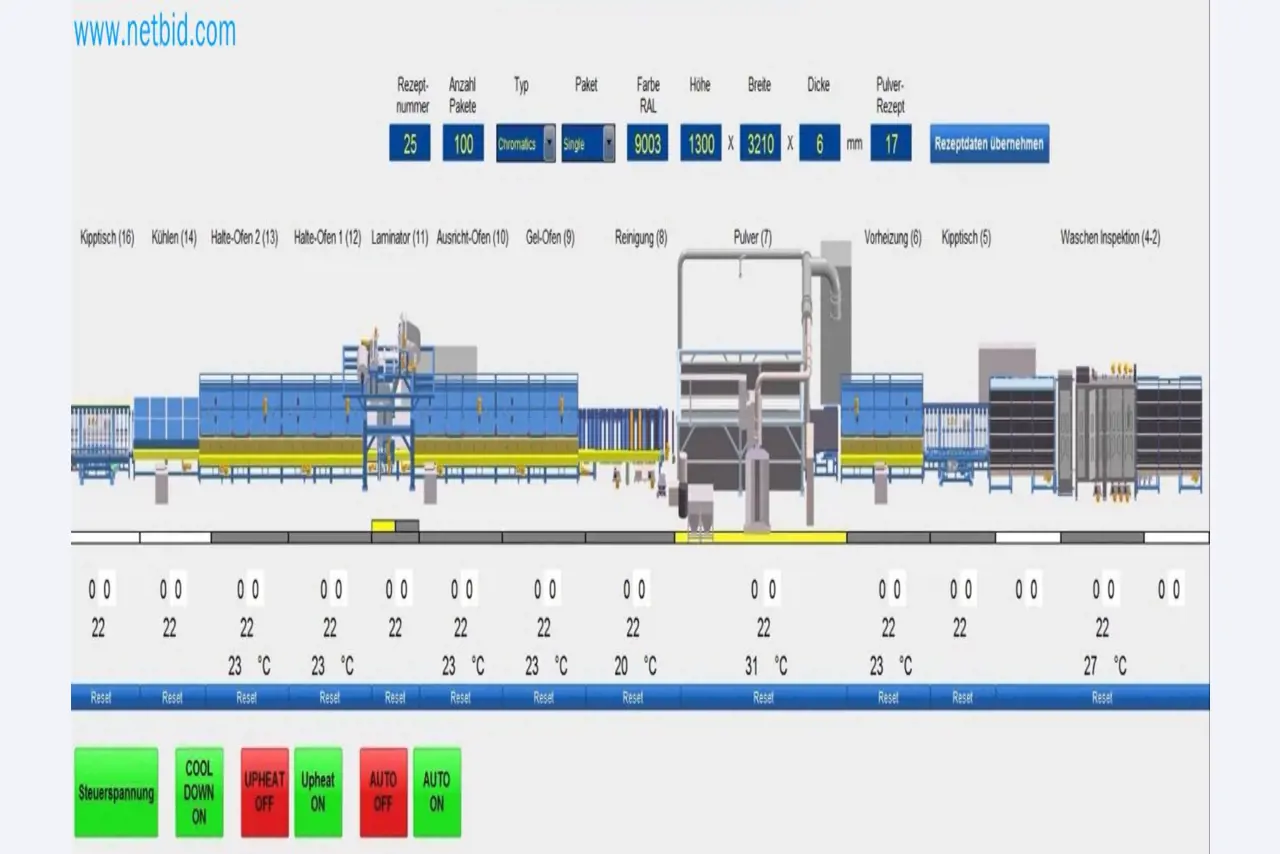

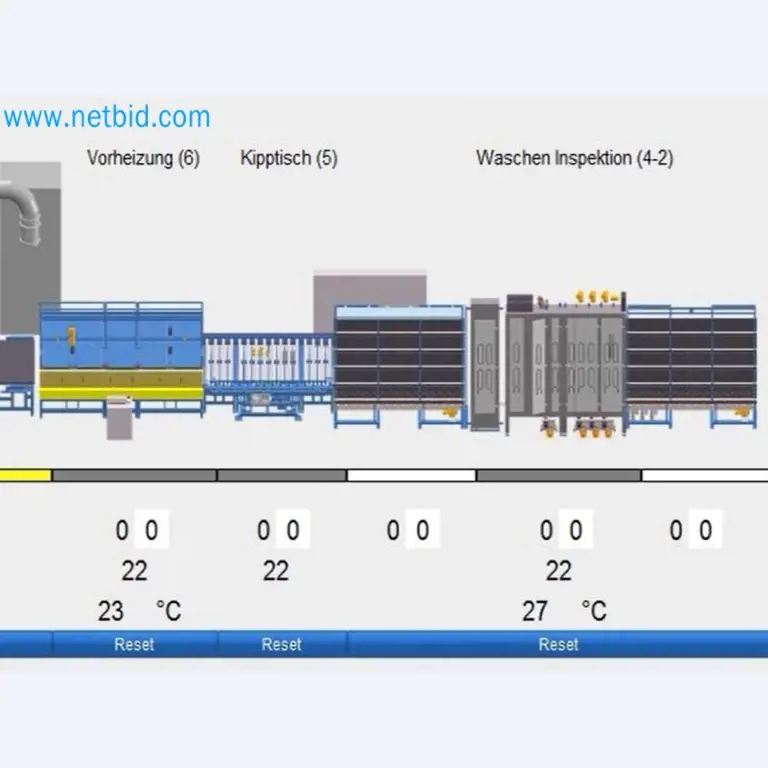

Toda a linha é controlada por um autómato. Introdução, criação e armazenamento de receitas para diferentes parâmetros de processo e produtos através de PC.

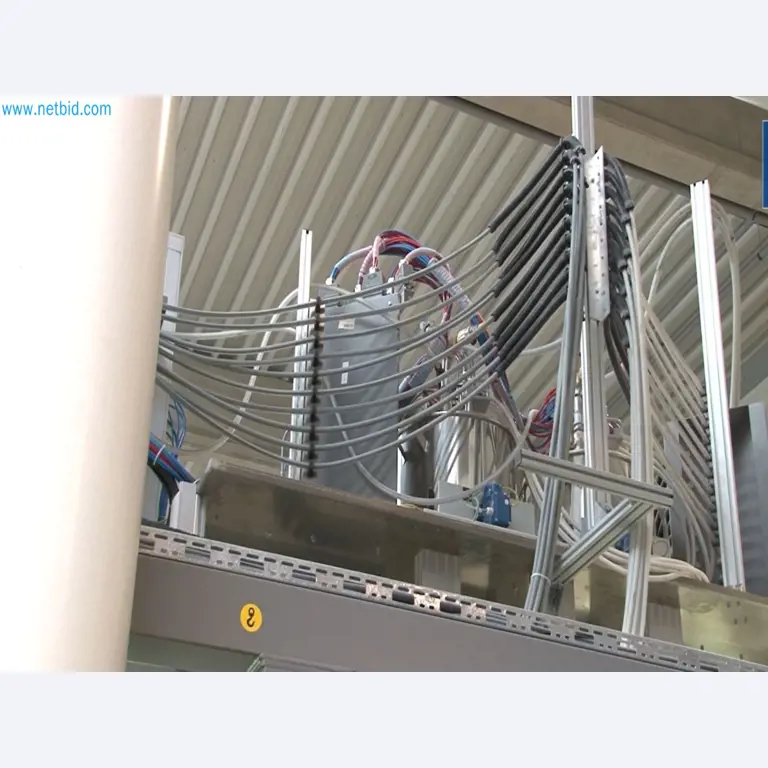

A instalação eléctrica inclui todos os cabos entre os armários de controlo e os consumidores, bem como todo o material de instalação da linha, como os suportes para cabos.

As rotas de cabos dos armários de controlo para a linha correm parcialmente no chão, de acordo com o plano de fundação.

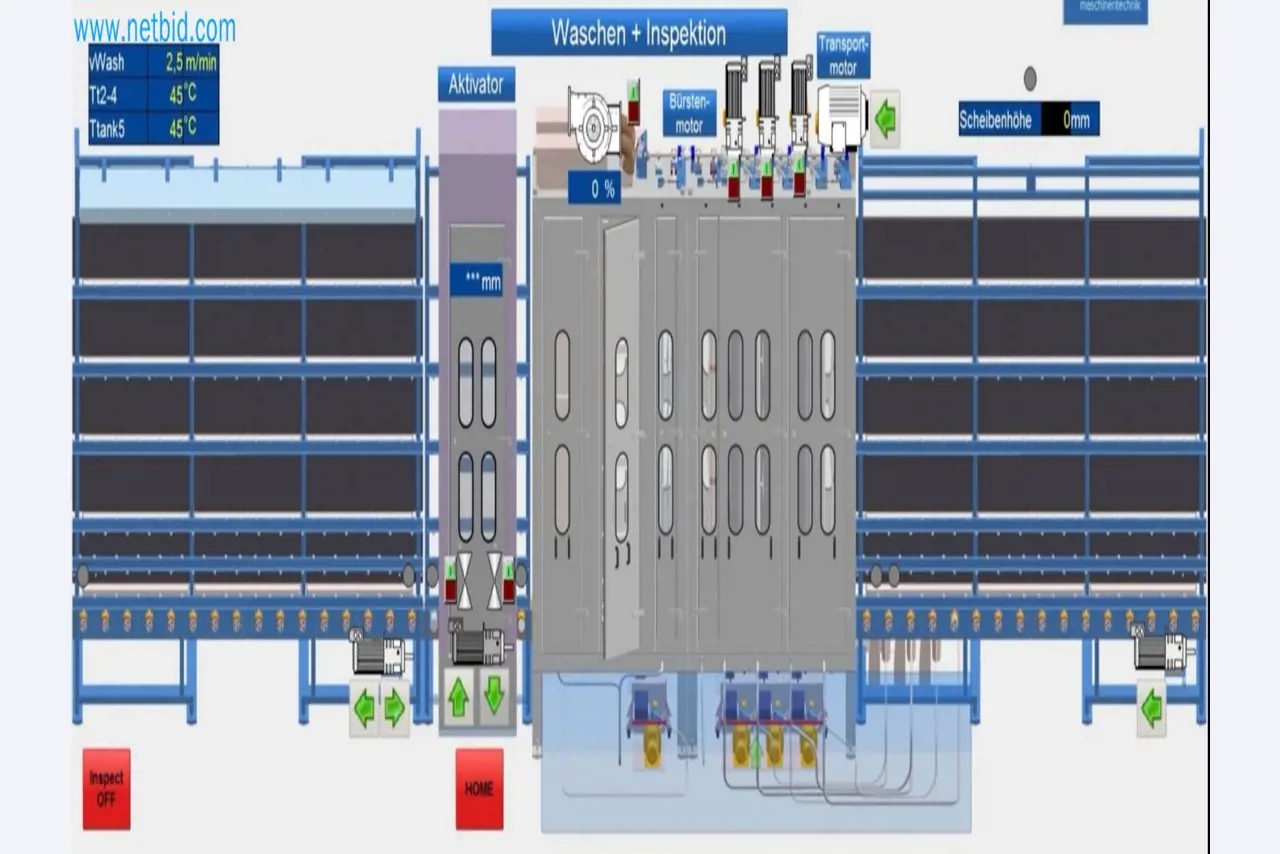

- Controlo de PC:

A comunicação entre a linha e os elementos externos da linha ocorre através de uma ligação Profinet.

Visualização (sistema de controlo SCADA), controlo por PC incluindo monitor, controlo de dados, gestão de receitas e rastreio de placas (Siemens Simatic).

WinCC Advanced (TIA Portal) composto por:

1 PC standard

1 monitor aprox. 22" - 24"

1 teclado e rato

1 software Simatic WinCC Advanced (TIA Portal)

Controlo funcional de motores, radiadores e de toda a linha através do PC. Indicação de erros integrada com monitorização do sistema.

Visualização de todas as montagens. Os parâmetros de controlo de qualidade podem ser guardados e arquivados.

Visualização no ecrã da máquina com motores, etc. e todos os parâmetros de funcionamento, tais como velocidade, ajustes dos tiristores, temperaturas, etc. O PC pode ser utilizado para monitorizar e ajustar os componentes da linha.

Armazenamento de receitas para diferentes parâmetros de processo, como dimensões do vidro, espessura do vidro ou diferentes valores-alvo para diferentes produtos

Controlo de qualidade - Controlo de qualidade

Os parâmetros de produção medidos ao longo da linha são guardados de acordo com o "material" produzido. O "material" pode ser assinado manualmente ou, opcionalmente, marcado no verso do filme usando uma impressora digital.

Outras funções: Registo de alarmes, registo de etiquetas, visualização do rastreio de chapas, arquivo de vários parâmetros de processo.

- Operação e monitorização

2 painéis Simatic Comfort

Um painel no laminador, um painel no fim da linha

Os painéis são usados para operar e controlar a linha em modo automático e manual.

Modos de funcionamento:

Modo automático:

Modo automático para controlo totalmente automático da linha através de receita.

Recuperação de receitas para a produção em curso, conforme necessário. Após a seleção de uma receita, os novos valores definidos são transferidos automaticamente.

A linha adapta-se automaticamente aos novos parâmetros de produção.

Todas as válvulas e motores são monitorizados e, em caso de avaria, é emitido um sinal.

Operação manual:

Permite que todos os motores sejam ativados para manutenção da linha.

Funcionamento manual com monitorização da posição final, mas sem bloqueio.

Dados gerais de projeto:

Entrada: 3 x 400 V, +50 Hz, PEN

Tensão de controlo: 24 V DC / 230 V DC

Flutuações de tensão: + 5 % / - 5 %

Altitude de instalação: < 1.000 m acima do nível do mar

Temperatura ambiente: min. +5 °C, max. +40 °C

Humidade relativa: máx. 95 %

Armários de distribuição com ar condicionado: se necessário, após a conceção final da linha na oficina.

Quadros de distribuição: de acordo com IEC, EN, VDE

Armários de distribuição de saída de cabos: na parte inferior

Documentação: de acordo com DIN em ELCAD

Idioma da documentação: inglês

Linha completa desmontada!!!

São necessários cerca de 18 camiões standard para carregar a linha completa.

Importante! A linha já foi desmontada profissionalmente e será carregada no transporte do comprador. Os custos obrigatórios de desmontagem e carregamento, a cargo do comprador, ascendem a 16.000€ (mais IVA, se necessário). O vendedor emitirá uma fatura para estes custos, que deverá ser paga na totalidade antes da recolha. NetBid ESP SLU não recebe qualquer comissão pela desmontagem e carregamento e, portanto, não é responsável por estas acções do vendedor. A linha desmontada pode ser inspeccionada e é comprada "tal como está".

Os seguintes tamanhos e tipos podem ser processados na linha

Largura do material: 2.600 mm, 2.550 mm ou 1.300 mm (são possíveis tamanhos diferentes, mas as dimensões devem ser especificadas)

Comprimento do material máx./min.: 3.660 mm / 2.000 mm

Espessura do material por unidade máx./min.: 12 mm / 4 mm

Capacidade de produção da linha de revestimento em pó e revestimento em pó de segurança:

Tempo de ciclo: 10 lotes/hora com um tamanho médio de 2.600 x 4.000 x 4 mm

Capacidade do "material" para revestimento em pó de segurança: aprox. 740 m² em 8 horas de produção com um tamanho de lote de 2.600 x 4.000 x 4 mm (sem mudança de cor) com operação teórica de 90%:

"Material" normal revestido a pó

Largura máx./min. do "material": 2.600 mm / 360 mm

Comprimento "material" máx./min.: 3.660 mm / 765 mm

Espessura do "material" por unidade máx./min.: 12 mm / 4 mm

O "material" normal revestido a pó (sem película de laminação) pode ser processado até 4 peças por lote, dependendo do tamanho

- Estação única opcional (não incluída no plano de layout) no início da linha - estação de escorva Pyrosil HE500

- Posição 5 Alimentação da linha Zona de inspeção com iluminação, mesa transportadora vertical e basculante (pode ser usada opcionalmente para controlo de qualidade).

- Posição 6 Forno de pré-aquecimento 50-65 °C para um melhor resultado de pintura

O transportador de rolos está equipado com rolos de cerâmica. Os rolos de transporte no interior dos fornos têm rolamentos especiais de alta temperatura. As camisas de aquecimento superior e inferior estão equipadas com painéis isolados. O material de isolamento dos fornos foi concebido para temperaturas elevadas. Os elementos de aquecimento tubulares metálicos estão instalados no forno. A temperatura da área de pré-aquecimento é controlada por um sistema de controlo de circuito fechado totalmente automático e eficiente em termos energéticos, com unidades de tiristores. A temperatura da placa de "material" é medida no forno utilizando um pirómetro. O valor médio comparado com a temperatura alvo determina os pontos de ajuste dos tiristores para controlar a energia eléctrica necessária para manter a temperatura alvo.

As temperaturas do forno e do "material" são medidas e visualizadas

- Posição 7 Cabine automática de pulverização de pó 2.600 x 4.000 mm

- Posição 8 Apenas limpeza ou correia transportadora

A cabina de pó está equipada com um sistema de extração. Os dois revestimentos em pó - colorido e transparente - são pulverizados nesta secção. O "material" é transportado através de uma correia transportadora especial aquecida. Os parâmetros de produção, tais como a espessura do revestimento, o comprimento e a largura do "material" são armazenados em receitas e são chamados e controlados através das receitas da linha.

O tapete é limpo por um sistema de vácuo e um sistema de limpeza com escova húmida. A rápida mudança de cor é activada por um sistema especial de limpeza das mangueiras e pistolas de pó do sistema de pulverização.

Este transportador de rolos serve como um amortecedor antes do forno de gel.

Não é necessária qualquer limpeza ou contacto com água para o fibrocimento!

O transportador está equipado com escovas cilíndricas e esponjas para limpar o material do verso não revestido.

A limpeza é efectuada com água desmineralizada filtrada. Os rolos de transporte totalmente revestidos de borracha são acionados individualmente por engrenagens sem-fim e montados numa estrutura sólida soldada.

Os rolos de transporte são montados em rolamentos lisos.

São instaladas barras de ionização activas e passivas para remover a carga estática do "material".

- Posição 9 Forno de gel

O desvio do tempo de gelificação é controlado em comparação com o produto. Os parâmetros da linha são baseados no tempo de gelificação do vidro float.

O transportador de rolos está equipado com rolos de cerâmica. Os rolos de transporte no interior dos fornos têm rolamentos especiais para altas temperaturas. As camisas de aquecimento superior e inferior estão equipadas com painéis isolados. O material de isolamento dos fornos foi concebido para altas temperaturas.

. No forno estão instalados elementos especiais de aquecimento por infravermelhos de tubo duplo. O controlo da temperatura do forno de gel é um controlo de circuito fechado totalmente automático com unidades de tiristores.

A temperatura da placa de vidro é medida no forno com um pirómetro. A temperatura e o tempo de gelificação são especificados na receita. Os tirístores são controlados através das curvas de gelificação definidas. Normalmente, existem três curvas relacionadas com o processo por receita. As temperaturas e os tempos são definidos e controlados automaticamente. A temperatura do forno e do "material" são medidas e exibidas.

Esta secção funde o pó e prepara o gel. Esta secção derrete o pó e prepara a superfície para o laminador.

- Posição 10 Forno de alinhamento (1 zona) em frente à estação de laminação

O transportador de rolos está equipado com rolos de cerâmica. Os rolos de transporte dentro dos fornos têm rolamentos especiais de alta temperatura.

Os mantos de aquecimento superior e inferior estão equipados com painéis isolados. O material de isolamento dos fornos foi concebido para temperaturas elevadas.

Os elementos de aquecimento tubulares metálicos estão instalados no forno

O controlo de temperatura do forno de nivelamento é eficiente em termos energéticos, totalmente automático num circuito de controlo fechado com unidades de tiristores.

A temperatura da placa de "material" é medida no forno com um pirómetro. O valor médio comparado com a temperatura alvo determina os setpoints dos tiristores para controlar a energia eléctrica necessária para manter a temperatura alvo.

As temperaturas do forno e do "material" são medidas e visualizadas. O "material" é alinhado numa posição precisa para posteriormente laminar a película.

- Posição 11 do laminador (opcional, dependendo dos requisitos da aplicação do seu produto)

- Posição 12 Forno de cura 1

O forno de cura 1 é utilizado para curar o revestimento em pó fundido.

O transportador de rolos está equipado com rolos de cerâmica. Os rolos de transporte no interior dos fornos têm rolamentos especiais de alta temperatura.

As camisas de aquecimento superior e inferior estão equipadas com painéis isolados. O material de isolamento dos fornos é projetado para altas temperaturas de forno.

Os elementos de aquecimento tubulares metálicos estão instalados no forno. O controlo da temperatura do forno de cura é eficiente em termos energéticos, totalmente automático num circuito de controlo fechado com unidades de tiristores.

A temperatura da placa de "material" é medida no forno com um pirómetro.

O valor médio comparado com a temperatura alvo determina os setpoints dos tiristores para controlar a energia eléctrica necessária para manter a temperatura alvo.

As temperaturas do forno e do "material" são medidas e visualizadas.

- Posição 13 Forno de cura 2

O forno de cura 2 (idêntico em construção ao 1) também é usado para curar o revestimento em pó fundido.

O transportador de rolos está equipado com rolos de cerâmica. Os rolos de transporte dentro dos fornos têm rolamentos especiais de alta temperatura.

As camisas de aquecimento superior e inferior estão equipadas com painéis isolados. O material de isolamento dos fornos é projetado para altas temperaturas de forno.

No forno estão instalados elementos de aquecimento tubulares metálicos. O controlo da temperatura do forno de cura é eficiente em termos energéticos, totalmente automático num circuito de controlo fechado com unidades de tiristores.

A temperatura da placa de "material" é medida no forno com um pirómetro.

O valor médio comparado com a temperatura alvo determina os setpoints dos tiristores para controlar a energia eléctrica necessária para manter a temperatura alvo.

As temperaturas do forno e do "material" são medidas e visualizadas.

- Posição 14 Túnel de arrefecimento (opcional) com controlo da temperatura e do ar

O transportador de rolos é usado como uma secção de arrefecimento em frente à mesa basculante.

Os rolos de transporte, que são acionados individualmente por engrenagens sem-fim, são montados numa estrutura sólida soldada.

Os rolos de transporte são montados em rolamentos deslizantes. O transporte é coberto na parte superior para reduzir a velocidade de arrefecimento.

O segundo transporte é aberto na parte superior.

- Posição 16 Mesas de transporte basculantes

Opcional:

Os rolos de transporte, que são acionados individualmente por engrenagens sem-fim, são montados numa estrutura sólida soldada.

Os rolos de transporte são montados em rolamentos lisos. Os braços de inclinação estão na posição horizontal.

A mesa basculante integrada consiste em vários braços de perfil que podem ser inclinados 84° a partir da posição horizontal (electromecanicamente através de um mecanismo de manivela).

A velocidade de inclinação é mais baixa no início e no fim do movimento.

O material é inclinado da posição horizontal para a vertical. Se não houver "material" no transportador de inspeção vertical, o "material" corre para o transporte.

A mesa basculante também é usada como um amortecedor durante a operação normal de produção.

- Posição 17 Distribuição eléctrica

Para a linha de revestimento em pó e revestimento em pó de segurança descrita acima:

Versão: Controlada por PLC (Siemens S7 - 1500).

O âmbito de fornecimento inclui:

Armários de controlo principais e caixas de controlo locais.

Várias caixas de ligação.

Os armários de controlo fazem parte da linha de produção e contêm os quadros eléctricos correspondentes, bem como a fonte de alimentação e o PLC Siemens com os conjuntos associados.

Além disso, os armários de controlo estão preparados para a ligação de uma UPS. Todos os sensores instalados foram concebidos para evitar vibrações ou medições incorrectas.

Os armários de controlo (classe de proteção IP54) estão totalmente ligados a terminais e testados. As caixas de ligação locais são cabladas internamente e parcialmente pré-cabladas com os consumidores associados.

Todas as entradas e saídas são encaminhadas para terminais. Devem estar disponíveis terminais de reserva com cabos encaminhados para utilização futura (pelo menos 10 %).

Todas as caixas de terminais têm a proteção necessária de acordo com a sua posição na linha.

O PLC é fornecido com memória adicional e entradas e saídas digitais livres (pelo menos 10 % cada). Todos os programas e dados são armazenados em buffer no caso de uma falha de energia.

Toda a linha é controlada por um autómato. Introdução, criação e armazenamento de receitas para diferentes parâmetros de processo e produtos através de PC.

A instalação eléctrica inclui todos os cabos entre os armários de controlo e os consumidores, bem como todo o material de instalação da linha, como os suportes para cabos.

As rotas de cabos dos armários de controlo para a linha correm parcialmente no chão, de acordo com o plano de fundação.

- Controlo de PC:

A comunicação entre a linha e os elementos externos da linha ocorre através de uma ligação Profinet.

Visualização (sistema de controlo SCADA), controlo por PC incluindo monitor, controlo de dados, gestão de receitas e rastreio de placas (Siemens Simatic).

WinCC Advanced (TIA Portal) composto por:

1 PC standard

1 monitor aprox. 22" - 24"

1 teclado e rato

1 software Simatic WinCC Advanced (TIA Portal)

Controlo funcional de motores, radiadores e de toda a linha através do PC. Indicação de erros integrada com monitorização do sistema.

Visualização de todas as montagens. Os parâmetros de controlo de qualidade podem ser guardados e arquivados.

Visualização no ecrã da máquina com motores, etc. e todos os parâmetros de funcionamento, tais como velocidade, ajustes dos tiristores, temperaturas, etc. O PC pode ser utilizado para monitorizar e ajustar os componentes da linha.

Armazenamento de receitas para diferentes parâmetros de processo, como dimensões do vidro, espessura do vidro ou diferentes valores-alvo para diferentes produtos

Controlo de qualidade - Controlo de qualidade

Os parâmetros de produção medidos ao longo da linha são guardados de acordo com o "material" produzido. O "material" pode ser assinado manualmente ou, opcionalmente, marcado no verso do filme usando uma impressora digital.

Outras funções: Registo de alarmes, registo de etiquetas, visualização do rastreio de chapas, arquivo de vários parâmetros de processo.

- Operação e monitorização

2 painéis Simatic Comfort

Um painel no laminador, um painel no fim da linha

Os painéis são usados para operar e controlar a linha em modo automático e manual.

Modos de funcionamento:

Modo automático:

Modo automático para controlo totalmente automático da linha através de receita.

Recuperação de receitas para a produção em curso, conforme necessário. Após a seleção de uma receita, os novos valores definidos são transferidos automaticamente.

A linha adapta-se automaticamente aos novos parâmetros de produção.

Todas as válvulas e motores são monitorizados e, em caso de avaria, é emitido um sinal.

Operação manual:

Permite que todos os motores sejam ativados para manutenção da linha.

Funcionamento manual com monitorização da posição final, mas sem bloqueio.

Dados gerais de projeto:

Entrada: 3 x 400 V, +50 Hz, PEN

Tensão de controlo: 24 V DC / 230 V DC

Flutuações de tensão: + 5 % / - 5 %

Altitude de instalação: < 1.000 m acima do nível do mar

Temperatura ambiente: min. +5 °C, max. +40 °C

Humidade relativa: máx. 95 %

Armários de distribuição com ar condicionado: se necessário, após a conceção final da linha na oficina.

Quadros de distribuição: de acordo com IEC, EN, VDE

Armários de distribuição de saída de cabos: na parte inferior

Documentação: de acordo com DIN em ELCAD

Idioma da documentação: inglês

Linha completa desmontada!!!

São necessários cerca de 18 camiões standard para carregar a linha completa.

Importante! A linha já foi desmontada profissionalmente e será carregada no transporte do comprador. Os custos obrigatórios de desmontagem e carregamento, a cargo do comprador, ascendem a 16.000€ (mais IVA, se necessário). O vendedor emitirá uma fatura para estes custos, que deverá ser paga na totalidade antes da recolha. NetBid ESP SLU não recebe qualquer comissão pela desmontagem e carregamento e, portanto, não é responsável por estas acções do vendedor. A linha desmontada pode ser inspeccionada e é comprada "tal como está".

Localização

- 25440 Vinaixa (Spain)

Datas

Inspeção

As visitas só são possíveis mediante marcação prévia em fernandez@netbid.com.

Retirada

A recolha só é possível após registo prévio em fernandez@netbid.com.

Termos do Leilão

Condições especiais:

- Importante! A linha já está profissionalmente desmontada e carregada no transporte do comprador. Os custos obrigatórios de desmontagem e carregamento, a cargo do comprador, ascendem a 16.000€ (mais IVA, se necessário). O vendedor emitirá uma fatura para estes custos, que deverá ser paga na totalidade antes da recolha. NetBid ESP SLU não recebe qualquer comissão pela desmontagem e carregamento e, portanto, não é responsável por estas acções do vendedor A linha desmontada pode ser inspeccionada e é comprada "tal como está".

- Um empilhador com uma capacidade de carga de 4.800 kg, uma grua e uma rampa de carga estão disponíveis no local. Por favor, entre em contacto com a nossa pessoa de contacto no local para mais detalhes.

- Importante! A linha já está profissionalmente desmontada e carregada no transporte do comprador. Os custos obrigatórios de desmontagem e carregamento, a cargo do comprador, ascendem a 16.000€ (mais IVA, se necessário). O vendedor emitirá uma fatura para estes custos, que deverá ser paga na totalidade antes da recolha. NetBid ESP SLU não recebe qualquer comissão pela desmontagem e carregamento e, portanto, não é responsável por estas acções do vendedor A linha desmontada pode ser inspeccionada e é comprada "tal como está".

- Um empilhador com uma capacidade de carga de 4.800 kg, uma grua e uma rampa de carga estão disponíveis no local. Por favor, entre em contacto com a nossa pessoa de contacto no local para mais detalhes.

Pessoa de Contato

Diretor de Operações Espanha

Agustin Fernández Fibla

Partes desta página foram traduzidas automaticamente. O texto original em alemão se aplica.

A sua plataforma líder para compra e venda de máquinas e equipamentos industriais usados. Descubra milhares de leilões online, e as melhores oportunidades do mercado. O seu parceiro de confiança na avaliação e comercialização de máquinas e bens móveis.

Os nossos especialistas estão ao seu dispor. Contacte-nos pelo +351 912 800 221 ou carrico@netbid.com.